Operación de TP

Organización de la operación técnica. La confiabilidad del trabajo del TP depende de la calidad del diseño y los trabajos de construcción e instalación, del nivel de su trabajo, que debe llevarse a cabo de acuerdo con las pautas y materiales de capacitación existentes.

Organización de la operación técnica. La confiabilidad del trabajo del TP depende de la calidad del diseño y los trabajos de construcción e instalación, del nivel de su trabajo, que debe llevarse a cabo de acuerdo con las pautas y materiales de capacitación existentes.

El correcto funcionamiento técnico de TP garantiza un mantenimiento y una prevención oportunos y de alta calidad.

El trabajo de mantenimiento y prevención se lleva a cabo para prevenir la aparición y eliminación de daños y defectos individuales que ocurrieron durante la operación. El alcance de este trabajo incluye inspecciones del sistema, medidas preventivas y controles de TP.

Las inspecciones programadas de TP se producen durante el día de acuerdo con el programa aprobado por el ingeniero jefe de la empresa, pero al menos una vez cada 6 meses.

Los controles de emergencia de TP se llevan a cabo después de interrupciones de emergencia de las líneas eléctricas, durante la sobrecarga del equipo, cambios repentinos en el clima y fenómenos naturales (nieve húmeda, hielo, tormenta eléctrica, huracán, etc.); dichos controles se llevan a cabo en cualquier momento.

Revisiones de control de TP producidas por ingenieros y personal técnico al menos una vez al año... Por lo general, se combinan con la verificación de dispositivos de protección contra rayos, aceptación de objetos para operar en condiciones invernales, con miras a VL 6-10 o 0.4 kV, etc. Al mismo tiempo, se especifica el alcance de la reparación de subestaciones transformadoras para el próximo año.

La prevención planificada de la PPR se divide en actual y básica. Está fabricado para mantener el TP en buenas condiciones técnicas, asegurando un funcionamiento fiable y económico a largo plazo mediante la restauración y sustitución de elementos y piezas desgastados.

Con la reparación actual del TP una vez cada tres o cuatro años, todo el trabajo se lleva a cabo para garantizar el funcionamiento normal entre reparaciones importantes.

En los casos que no sufran retraso antes de la siguiente reparación mayor, se realizan reparaciones preventivas selectivas con una sola sustitución de elementos individuales y partes del TP. El trabajo es realizado, por regla general, por personal operativo operativo, apoyado en la evaluación de los residuos operativos.

La reparación principal del TP se lleva a cabo una vez cada seis a diez años para mantener o restaurar la condición de funcionamiento inicial del TP. Los elementos y piezas desgastados se reparan o sustituyen por otros más duraderos y económicos para mejorar el rendimiento de los equipos TP. Al mismo tiempo, durante la revisión, se realiza una revisión completa del equipo TP con una inspección detallada, las mediciones y pruebas necesarias, con la eliminación de las deficiencias y defectos revelados.

El trabajo es realizado por personal especial de reparación de las áreas de la red, que se mantiene a cargo del fondo de depreciación previsto para reparaciones mayores.La preparación del TP para su reparación, aceptación de esta reparación y puesta en servicio la realiza el personal operativo operativo de las regiones de la red.

Dependiendo del estado de las estructuras y equipos de la subestación, establecido a través de inspecciones, mediciones preventivas e inspecciones, el tiempo de reparación puede modificarse con el permiso de la gerencia del sistema de potencia. Las reparaciones de restauración de emergencia se llevan a cabo cuando existe una necesidad más allá de la reparación planificada aprobada.

Para un uso más eficiente de la mecanización existente y una mejor ejecución de los trabajos en el menor tiempo posible, se recomiendan medidas preventivas y reparaciones mayores en el TP en una serie de casos a realizar de forma centralizada por fuerzas de personal especializado (laboratorios , talleres, etc.) de la empresa de red eléctrica.

La organización normal de la operación del TP prevé el mantenimiento sistemático de la documentación técnica que caracteriza el equipo eléctrico y su estado, así como la planificación y el informe de la implementación de trabajos preventivos y de reparación en el TP. La lista de documentación técnica, su contenido (forma) y el procedimiento de mantenimiento son establecidos y aprobados por la dirección del sistema eléctrico.

Uno de los principales documentos técnicos es la tarjeta pasaporte de reparación del TP y la tarjeta pasaporte de reparación de los transformadores instalados en este TP.

La tarjeta de reparación del pasaporte TP refleja todos los datos técnicos y de diseño del equipo instalado, para las reparaciones y reconstrucciones realizadas.Indica el número de inventario, el tipo y la ubicación de la instalación del TP, el nombre de la organización de diseño e instalación, la fecha de puesta en servicio del TP.

Se dibuja un diagrama unifilar eléctrico del TP en el pasaporte con una indicación detallada de los parámetros de los equipos de AT y BT instalados, barras colectoras, dispositivos de protección contra rayos, dispositivos de medición eléctrica, etc.; también se indica el nombre de las líneas de alimentación y conexiones de usuario.

Se dibuja un plano y sección del centro de transformación, indicando las dimensiones principales y materiales de construcción, con la aplicación de un bucle de tierra (para centros de transformación de mástil y PCT, no se requieren secciones). La tarjeta de pasaporte registra las fechas y los resultados de las inspecciones de los dispositivos de protección contra rayos, las mediciones de la resistencia de los bucles de puesta a tierra, los datos sobre reparaciones y pruebas preventivas de equipos y sobre la reparación de estructuras TP.

En el anverso de la tarjeta pasaporte de reparación de un transformador de potencia (o en el formulario de fábrica) se indican sus principales datos técnicos: números de inventario y de serie, tipo, diagrama y grupo de conexiones, año de fabricación y puesta en servicio, potencia en kilovoltios- amperios, corriente nominal y tensión en el lado HV y LV, tensión x. NS. y k. z., masa del transformador, masa de aceite, dimensiones. El pasaporte también contiene información sobre el motivo de la extracción y el nuevo lugar de instalación del transformador, información sobre la instalación, extracción y recarga de filtros de termosifón y posiciones del interruptor.

La fecha y el motivo de la reparación, el volumen de trabajo realizado, los resultados de las pruebas y mediciones, así como los defectos detectados y no corregidos, las notas sobre el funcionamiento del equipo TP y el transformador se indican en los pasaportes-tarjetas del TP. y el transformador. Esta información se ingresa en los formularios de pasaporte correspondientes a más tardar 5 días después de la finalización del trabajo basado en actas y protocolos. El pasaporte o formulario del transformador se conserva junto con el pasaporte del TP en el que está instalado. Con cada movimiento del transformador, el pasaporte se transfiere junto con el transformador.

Para determinar la posibilidad de conectar nuevos consumidores y la necesidad de reemplazar transformadores y equipos de TP, se recomienda llevar un registro de consumidores y mediciones de corrientes y tensiones en el TP para el área de TP (sección). El registro registra para cada TP los resultados de la medición de las corrientes de carga de todas las conexiones de BT, la carga total del transformador y su desnivel por fases, así como el valor de tensión de las barras de TP. Las mediciones se realizan en el lado de 0,4 kV 2 o 3 veces al año en diferentes momentos del año y del día.

El reporte contable consolidado de la AT para la zona (sección) se lleva en el libro de contabilidad de la AT. Este registro indica el número de inventario y tipo de la subestación transformadora, el lugar de instalación, el nombre y número de la línea de suministro de 6-10 kV y la fuente de alimentación (subestaciones de 35-110 kV), datos sobre los transformadores (su número en la subestación transformadora, la potencia de cada una en kilovoltios-amperios, la tensión en kilovoltios y la corriente en amperios).

Se recomienda mantener una lista de defectos, una lista de defectos y un programa anual combinado de reparaciones y trabajos preventivos de la documentación principal. La hoja de defectos es el documento principal en la inspección de TP y el maestro la entrega al electricista, indicando el alcance de la inspección.En la hoja, el electricista indica el número de TP, la fecha de la inspección, todos los defectos y deficiencias identificados durante la inspección y pone su firma. Al final de la inspección, la hoja se devuelve al capitán, quien la revisa y fija el plazo para eliminar los defectos. Después de eliminar los defectos, se toman notas en la hoja, se colocan la fecha y la firma del fabricante del trabajo.

La lista de defectos es compilada por el maestro del área (sección) de TP en base a hojas de defectos, informes de prueba, etc. Materiales y equipamiento. La declaración se envía a la red para el trimestre hasta el final del año y se utiliza para planificar los trabajos de reparación para el año siguiente.

El programa anual de reparación y mantenimiento se elabora con un desglose por trimestre en el contexto de cada zona (sección) del maestro TP y se consolida para la zona de red con un desglose de los principales volúmenes de trabajo.

El cronograma combinado contiene tres tipos de trabajo: reparación básica y en curso, trabajo preventivo con una lista de trabajo realizado para cada tipo.Durante reparaciones mayores, por ejemplo, reemplazo de transformadores, reparación de dispositivos de medición, la parte de construcción de la subestación transformadora, etc.; durante las reparaciones de rutina, se realiza una reparación completa del TP con medidas preventivas, durante el trabajo preventivo: inspección del TP, limpieza del aislamiento, medición de cargas y voltajes, muestreo de aceite, reemplazo de gel de sílice, etc.

Al elaborar el cronograma, se toma como base un plan plurianual para reparaciones complejas, teniendo en cuenta la velocidad de la periodicidad de las reparaciones y pruebas, las listas de defectos, el estado real del TP, la naturaleza del trabajo del principales usuarios y el monto de la financiación. A medida que avanza el trabajo, los cronogramas son marcados mensualmente por el maestro y el técnico de documentación.

Para realizar las reparaciones necesarias en casos de emergencia, así como para reemplazar equipos retirados para reparaciones mayores, en las empresas y regiones de la red, se crea una composición de equipos y materiales de emergencia y reparación. La nomenclatura y la cantidad de estas reservas son determinadas de acuerdo con las condiciones locales por la administración de la empresa de transmisión de energía y el sistema eléctrico.

El funcionamiento de los transformadores consiste en el seguimiento sistemático de su carga, la temperatura del aceite y su nivel en el expansor. A carga nominal de transformadores enfriados con aceite natural, la temperatura de las capas superiores de aceite, según PTE, no debe exceder los 95°C.

La temperatura de calentamiento de sus devanados al mismo tiempo alcanza los 105 °C, ya que la diferencia de temperatura de los devanados a las capas superiores de aceite es de aproximadamente 10 °C, pero debe tenerse en cuenta que a cargas nominales la temperatura máxima en el Los lugares más calientes de las bobinas serán de 30 a 35 ° C más altos que en las capas superiores del aceite. La temperatura del aceite en las capas inferiores siempre es menor que en las superiores; entonces, a una temperatura del aceite en las capas superiores de 80 ° C en la parte inferior, será de 30-35 ° C, y en el medio del tanque del transformador, de 65-70 ° C.

Se sabe que con un cambio en la carga del transformador, la temperatura del aceite sube o baja mucho más lentamente que la temperatura de los devanados. Por lo tanto, las lecturas de los termómetros que miden la temperatura del aceite en realidad reflejan cambios en la temperatura de los devanados con un retraso de varias horas.

De mayor importancia para el funcionamiento normal a largo plazo de los transformadores es la temperatura del aire que los rodea. En el centro de Rusia, varía de -35 a + 35 ° C. En este caso, la temperatura del aceite en el transformador puede exceder la temperatura ambiente máxima hasta 60 ° C, y los transformadores en estas áreas pueden funcionar con la potencia nominal indicada en su placa. Cuando la temperatura del aire sea superior a 35 °C (pero no superior a 45 °C), la carga del transformador deberá reducirse a razón del 1% de su potencia nominal por cada grado de exceso de temperatura del aire. .

El modo de operación de los transformadores está determinado por los valores de la corriente de carga, el voltaje en el lado del devanado primario y la temperatura de las capas superiores del aceite.

De acuerdo a los requerimientos del PUE, es necesario verificar periódicamente la tensión en la red y la carga en los transformadores, total y de cada una de las fases, de acuerdo al cronograma en los periodos de cargas máximas y mínimas con el fin de identificar su irregularidades La tensión suministrada al transformador reductor no debe superar en más de un 5% el valor de la tensión correspondiente a esta rama del devanado de AT.

Como regla general, los transformadores no deben sobrecargarse más allá de la potencia nominal. Sin embargo, los transformadores TP no siempre se cargan de manera uniforme a la potencia nominal, ya sea durante el día o durante todo el año. En este sentido, se permite la sobrecarga de transformadores por subutilización de su capacidad durante períodos de subcarga.

La carga, por ejemplo, de los TP rurales a menudo fluctúa del 15 al 100% durante el día, y la duración máxima a veces no supera las 1-2 horas. es sólo 40-60%. Dadas estas características, en invierno el transformador puede sobrecargarse adicionalmente a razón del 1% de su potencia nominal al 1% de su subcarga en verano, pero no más del 15%. Se permite la sobrecarga total de invierno a largo plazo debido a la subcarga diaria y de verano hasta el 30% de la potencia nominal del transformador que opera en el exterior y hasta el 20% en el interior.

Al final de la sobrecarga, la temperatura de sobrecalentamiento de las partes individuales del transformador no debe exceder los límites permisibles. La sobrecarga admisible y su duración para transformadores sumergidos en aceite se pueden determinar a partir de las curvas de carga.

Además de las sobrecargas especificadas, se permite la sobrecarga a corto plazo en modo de emergencia para transformadores en funcionamiento previamente descargados. Las sobrecargas de emergencia, independientemente de la duración y el valor de la carga anterior y de la temperatura ambiente, se permiten dentro de los siguientes límites:

Sobrecarga pero corriente,% a nominal 30 45 60 75 100 200 Duración de sobrecarga, min 120 80 45 20 10 1.5

También es importante la distribución uniforme de la carga en las fases. La carga desigual provoca un calentamiento adicional del aceite y de los devanados del transformador, lo que conduce al envejecimiento prematuro del devanado y del aislamiento del aceite y puede dañar el transformador.

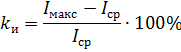

Además, esto crea una asimetría de las tensiones de fase, lo que puede provocar daños en los pantógrafos de los consumidores conectados entre los conductores de fase y neutro. El grado de irregularidad de carga de las fases del transformador en el lado 380/220 V no debe exceder el 10%. El grado o coeficiente de irregularidad ki viene determinado por la fórmula

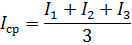

donde Imax es el valor de la corriente en la fase de máxima carga, A; Iav — el valor medio aritmético de las corrientes de todas las fases al mismo tiempo, A:

Se verifica la carga total, la distribución de carga de los niveles de tensión por fase se realiza al menos una vez al año en un día típico durante los periodos de cargas máximas y mínimas del transformador del lado de tensión secundaria. Se realiza un control de emergencia cuando se producen cambios significativos en la carga (conexión de nuevos usuarios o aumento de capacidad de los existentes, etc.).El valor de carga de fase se mide en el lado de 0,4 kV con una pinza amperimétrica con escala amperimétrica de 5 a 1000 A, y los niveles de tensión con voltímetros de cuadrante con escala de hasta 600 V.