Mantenimiento de contactos eléctricos de equipos eléctricos de alta tensión

Los contactos de partes vivas de equipos, conexiones de equipos, buses, etc. son un punto débil en el circuito de corriente y pueden convertirse en una fuente de mal funcionamiento y accidentes. Con esto en mente, se debe tratar de mantener el número de contactos lo más bajo posible.

Los contactos de partes vivas de equipos, conexiones de equipos, buses, etc. son un punto débil en el circuito de corriente y pueden convertirse en una fuente de mal funcionamiento y accidentes. Con esto en mente, se debe tratar de mantener el número de contactos lo más bajo posible.

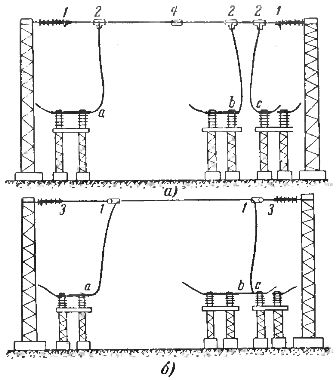

En la Fig. 1 muestra una sección de un circuito de corriente en una de las subestaciones, de la cual se puede ver que en la sección abc había siete contactos, y después del cambio tres. Redundante enchufes electricos reduciendo la fiabilidad de la fuente de alimentación y puede provocar fallos de funcionamiento y accidentes. Por lo tanto, durante los trabajos de reparación, es necesario prever la eliminación de contactos innecesarios de los circuitos y el reemplazo de contactos poco confiables por otros soldados más confiables.

Se producen una serie de accidentes y mal funcionamiento de los contactos debido a la implementación incorrecta de las conexiones de los contactos o al uso de aquellos que no cumplen con los requisitos de GOST, las normas y reglamentos, así como los contactos poco confiables o hechos en casa.El mayor número de casos de daño por contacto ocurre con contactos de varilla, transitorios (cobre - aluminio), atornillados y especialmente de un solo tornillo.

Arroz. 1. Diagrama de los contactos de la sección de la subestación: a — antes del cambio, b — después del cambio, 1 — abrazaderas de tensión, 2 — abrazaderas de perno en T, 3 — insertos de acero, 4 — abrazadera de conexión.

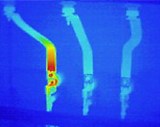

Arroz. 2. Algunos casos típicos de falla de contacto debido a su incumplimiento de los requisitos de las normas: a — el núcleo de cobre del aislador está conectado a la barra de aluminio con una tuerca simple, b — la varilla del cable en el punto de ruptura no no corresponde a la sección transversal del cable, c — el lugar donde la barra colectora de aluminio está atornillada al terminal de cobre del seccionador 400 a …

En la Fig. 2 muestra varios casos típicos de daños por contacto. El daño mostrado en la fig. 2, a, ocurrió en el contacto de cobre de la varilla del manguito de fase intermedia conectado a la barra plana. Las dos fases externas tenían contactos de barra de cuatro pernos con transformadores de corriente, y el contacto de la varilla central del bushing estaba conectado por una tuerca común a una barra de la misma sección que las fases externas.

La discrepancia entre el contacto de la fase intermedia y los contactos de las fases finales es evidente. El personal operativo detectó un sobrecalentamiento del contacto en la fase intermedia, desmontó y limpió el contacto, pero no tomó medidas para cambiarlo, lo que provocó un accidente grave.

En el contacto (Fig. 2.6) en la varilla del cable (tipo antiguo), la sección transversal del lugar marcado por la línea de ruptura es insuficiente en términos del área de la sección transversal del cable y no confiable en términos de resistencia mecánica . La destrucción del cable del cable en la línea más pequeña provocó un gran accidente.

En la Fig.3, c muestra la insuficiencia de la sección de los pernos de 1/4 "utilizados para sujetar las barras colectoras bastante masivas entre sí y a los seccionadores, estando fijadas las barras colectoras a los seccionadores con un solo perno. Como regla general, el equipo eléctrico debe ser plano. Para corrientes de 200 A y más, las abrazaderas planas deben tener al menos dos pernos. El personal operativo debe identificar todos los contactos que no cumplan con los requisitos modernos y tomar medidas para eliminar los defectos identificados.

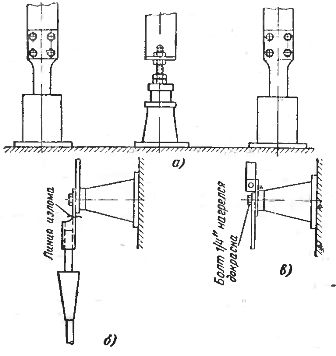

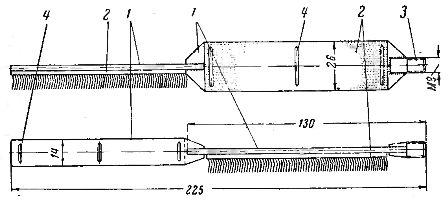

Arroz. 3. Cepillo manual para limpiar las paredes internas de los conectores ovalados y tubulares de las secciones intermedias: 1 — placa de acero, 2 — cinta cardo, 3 — mango para atornillar el mango, 4 — alambre flexible para fijar la cinta cardo.

Durante las reparaciones y revisiones, la correcta y cuidadosa instalación, limpieza, protección contra la corrosión e instalación de conexiones de contacto removibles son de gran importancia.

Para cumplir con las recomendaciones de limpieza y lubricación de las superficies de contacto y en especial de los conectores ovalados o tubulares, es necesario proporcionar al instalador un kit de instalación que incluya los siguientes elementos:

1. Cepillo-cepillo para limpiar superficies de contacto ovaladas, redondas y planas para conectar cables con una sección transversal de 25 a 600 mm2 (Fig. 3). Los volantes se envuelven alrededor del mango, lo cual es común para volantes y cepillos de varios tamaños.

2. Un juego de botes de plástico con gasolina, grasa anticorrosión y vaselina.

3. Una caja en la que se almacenan y transportan cepillos, botes y trapos o bayetas para limpieza de superficies de contacto.

Cuidado de los contactos soldados

En condiciones normales de funcionamiento, los contactos sinterizados deben funcionar sin desgastarse hasta que la soldadura cermet se haya desgastado por completo.

La experiencia de la operación de contactos sinterizados de interruptores de alto voltaje de alta potencia mostró que la resistencia transitoria de los contactos sinterizados no aumenta después de que se apagan las corrientes de cortocircuito, e incluso disminuye un poco debido a la fusión del cobre y su fuga. a la superficie de contacto.

La limpieza de los contactos de metal sinterizado con limas suele hacer más daño que bien, ya que las superficies de contacto desgastadas de los contactos sinterizados en algunos casos funcionan mejor que las nuevas. Por lo tanto, la limpieza de la superficie de los contactos de metal y cerámica solo se puede realizar si se encuentran grumos individuales de metal congelado en la superficie de contacto, que deben eliminarse, después de lo cual se recomienda limpiar la superficie de contacto con un paño empapado en gasolina.

Principales indicadores que caracterizan el buen estado de los contactos

Los contactos eléctricos están diseñados para que la resistencia de transmisión de la sección del circuito que lleva corriente que contiene el contacto sea igual o menor que la resistencia de la sección del circuito que lleva corriente de todo el conductor de la misma longitud. Cuanto mayor sea la corriente nominal para la que está diseñado el contacto, menor debe ser la resistencia del contacto.

Las resistencias de contacto garantizadas por los fabricantes son conocidas para varios dispositivos.Con el tiempo, la resistencia de contacto de los contactos puede aumentar debido al debilitamiento de la presión de contacto, la formación de películas de óxido duro que son malos conductores, la quema de las superficies de contacto, etc.

Puede ocurrir un aumento en la resistencia de contacto de los contactos atornillados debido al debilitamiento, aflojamiento y violación de la estanqueidad del contacto debido a la vibración o la diferencia en los coeficientes de expansión térmica de los materiales de los pernos y las gomas de contacto. Cuando los pernos se enfrían, se pueden formar mayores tensiones en el material de contacto, lo que provoca una deformación plástica del contacto y, con corrientes de cortocircuito, se produce un rápido calentamiento y expansión de los materiales de contacto, lo que provoca la deformación y destrucción del contacto.

Cuanto menor sea la resistencia de contacto del contacto, menos calor se libera cuando pasa la corriente y más corriente puede pasar a través de dicho contacto a una temperatura dada.

La liberación de calor en el contacto es proporcional a la resistencia del contacto y al cuadrado de la corriente: Q = I2Rset, donde Q es el calor generado en el contacto, Rset — resistencia del contacto, ohm, I — la corriente que pasa por el contacto, y, t — tiempo, seg.

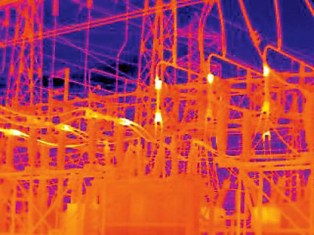

La medición de la temperatura de contacto no puede dar los resultados deseados si estas mediciones no se realizan durante el período de máxima carga. Desde el período En la mayoría de los casos, las cargas máximas ocurren después del anochecer, es decir, cuando termina la jornada laboral, no es posible medir la temperatura de contacto en las líneas y subestaciones abiertas en cargas máximas.Además, los contactos se hacen más masivos que las partes que conducen corriente, y la capacidad térmica y la conductividad térmica de los metales son altas, por lo que el calentamiento de los contactos no corresponde a la verdadera defectuosidad del contacto, determinada por la transición. resistencia. …

En algunos casos, para evaluar la condición de los contactos, no se usa el valor de la resistencia de contacto, sino el valor de la caída de voltaje en la sección del circuito que transporta corriente que contiene la conexión de contacto. La caída de tensión será proporcional a la resistencia de contacto y a la magnitud de la corriente: ΔU = RkAz, donde ΔU es la caída de tensión en la zona que contiene el contacto, Rk es la resistencia de contacto, Iz es la corriente que circula por el contacto.

Dado que la caída de voltaje depende de la magnitud de la corriente que fluye a través de la sección medida del circuito que lleva corriente, el método de comparar la caída de voltaje en la sección del circuito que lleva corriente que contiene el contacto y en la sección que no contiene el contacto se utiliza para evaluar el estado del contacto.

Si, cuando una corriente de la misma magnitud pasa a través de secciones de la misma longitud, la caída de tensión en la sección que contiene el contacto resulta ser, por ejemplo, 2 veces mayor que la caída de tensión en la sección de todo el cable, entonces , por lo tanto, la resistencia en el contacto también será 2 veces mayor.

De esta forma, el estado de contacto se puede evaluar mediante tres indicadores:

a) la relación entre las resistencias óhmicas del contacto y la sección transversal total del conductor,

b) la relación entre la caída de tensión en el contacto y toda la sección del conductor,

(c) la relación de las temperaturas del contacto y de todo el conductor.

En algunos sistemas de potencia, es costumbre llamar a esta relación el "factor de falla".

El factor de defecto de contacto K1 se entiende como la relación entre la resistencia óhmica de la sección que contiene el contacto y la resistencia óhmica de la sección igual a la longitud de todo el cable: K1 = RDa se/R° С

El factor de defecto de contacto K2 se entiende como la relación entre la caída de tensión en la zona que contiene el contacto y la caída de tensión en la zona igual a la longitud de todo el conductor a un valor constante de la corriente: K2 = ΔUк /ΔUц

El coeficiente de defecto del contacto K3 se entiende como la relación entre la temperatura medida en el contacto y la temperatura de todo el conductor al mismo valor de corriente: K3 = TSí/T° C

La proporción de defectos para un buen contacto es siempre menor que uno. Cuando el contacto se deteriora, la tasa de defectos aumenta y cuanto mayor es el defecto, mayor es la tasa de defectos.

Se realizaron múltiples verificaciones comparativas de la corrección del rechazo de contactos defectuosos midiendo la resistencia óhmica del contacto a corriente continua usando un microohmímetro, midiendo la caída de voltaje en el área que contiene el contacto y midiendo la temperatura de calentamiento del contacto.

Al mismo tiempo, se encontró que el factor de defecto de contacto K1 resultó ser mayor al medir la resistencia transitoria en corriente continua que el factor de defecto K2, obtenido al medir la caída de tensión en corriente alterna a una carga de trabajo al medir la temperatura. de calentamiento por contacto.Por lo tanto, la medición de la temperatura no es un buen indicador de la calidad de la conexión de contacto.

Los contactos de los conectores de la línea eléctrica con un coeficiente de defecto por resistencia o caída de tensión superior a 2, según las normas de funcionamiento técnico de las centrales y redes de transmisión de energía, están sujetos a sustitución o reparación.