Soporte de redes y fuentes de corriente operativas

Cuando se trabaja con equipos eléctricos en centrales eléctricas y subestaciones, es muy importante mantener las fuentes de corriente en funcionamiento, especialmente las baterías recargables. La confiabilidad de su trabajo depende en gran medida del estado de los locales donde se colocan las baterías y de la aplicación sistemática y estricta de todas las reglas para su trabajo.

Cuando se trabaja con equipos eléctricos en centrales eléctricas y subestaciones, es muy importante mantener las fuentes de corriente en funcionamiento, especialmente las baterías recargables. La confiabilidad de su trabajo depende en gran medida del estado de los locales donde se colocan las baterías y de la aplicación sistemática y estricta de todas las reglas para su trabajo.

En las salas de almacenamiento (en baterías de almacenamiento), la temperatura debe mantenerse al menos + 10 ° C, y en las subestaciones sin carga constante al menos + 5 ° C, se debe monitorear el funcionamiento de la ventilación de suministro y extracción y la limpieza.

Para evitar una explosión (durante el funcionamiento de la batería, es posible que se produzca una liberación importante de hidrógeno), no está permitido fumar, iniciar un incendio, usar sopletes ni soldar en la sala de la batería. Los dispositivos de calefacción no deben tener conexiones con bridas. La ventilación debe estar encendida mientras se carga la batería.

La sala de baterías siempre debe contener una solución de soda al 5 % en caso de quemadura por ácido y una solución de ácido bórico al 10 % cuando se trabaja con álcali.

Para evitar saturar el aire de los compartimentos de la batería con vapores de ácido sulfúrico, los frascos están cubiertos con placas de vidrio. El vapor de ácido sulfúrico se concentra en la superficie inferior de las placas y fluye de regreso al recipiente.

Los vidrios esmerilados se utilizan para proteger las baterías de la luz solar directa. Las paredes, techos y todas las partes metálicas están pintadas con pintura resistente a los ácidos. Las partes sin pintar de los cables se lubrican con vaselina. Las baterías deben estar equipadas con ropa protectora (botas y guantes de goma, delantales de goma, trajes de lana o algodón resistentes a los ácidos), gafas protectoras, una lámpara de batería o una linterna sellada.

En el proceso de carga se revelan elementos rezagados y cortocircuitos en las placas -debido a su débil liberación de gases y a la baja densidad del electrolito, que a medida que avanza la carga debe aumentar uniformemente en cada elemento hasta 1,21 g/cm3. El final de la carga se caracteriza por una serie de signos: el voltaje y la densidad del electrolito de cada celda alcanzan los valores más altos (respectivamente 2,5-2,75 V y 1,2-1,21 g / cm3) y permanecen estables durante 1 hora, intenso la formación de gas (ebullición de la batería)) comienza inmediatamente después de conectar la corriente de carga.

Durante la carga, la temperatura del electrolito no debe exceder los 40 ° C. Las baterías con capacidad de carga siempre deben estar cargadas. El voltaje en las celdas en condiciones normales se mantiene en 2,15 ± 0,05 V. En descargas profundas, el voltaje en las celdas debe ser de al menos 1,9-1,85 V.

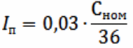

La corriente de flotación debe ser:

donde Sleep es la carga eléctrica nominal (modo de 10 horas) de la batería, Ah.

En todas las baterías, el agua destilada se vierte solo en el fondo del recipiente usando un tubo de vidrio o plástico con un embudo. La longitud del tubo se elige de modo que cuando el embudo descanse en el borde del recipiente, el tubo no llegue al fondo del recipiente por 5-7 cm Se debe tener cuidado de que el agua no caiga sobre el electrolito. Al preparar el electrolito, se debe verter ácido sulfúrico en agua destilada en un chorro delgado (y no al revés), revolviendo constantemente la solución.

Al menos una vez por trimestre, se mide el voltaje de las celdas y la densidad del electrolito en las capas superior e inferior de los recipientes. La diferencia de densidad no debe ser superior a 0,02 g/cm3.

Recomendado al menos una vez cada 3 meses. verifique el estado de la batería midiendo el voltaje en los terminales de la batería cuando se descarga con la corriente máxima permitida durante 1-2 s, por ejemplo, cuando enciende el interruptor más cercano a la batería con el electroimán más potente. En este caso, la tensión de la batería no debe disminuir en más de 0,4 V con respecto a la tensión en el momento anterior al salto de corriente.

Para la detección oportuna de fallas, las baterías se verifican sistemáticamente: diariamente por el operador de la batería (en subestaciones grandes) o por el electricista de turno (en subestaciones donde hay personal de turno), 2 veces al mes por el capitán del departamento eléctrico o el jefe de la subestación, según el cronograma en las inspecciones de equipos por parte del equipo operativo de campo en las subestaciones sin personal permanente.

Durante las inspecciones, verifican:

• la integridad de la vajilla y el nivel de electrolito en la misma, la correcta posición de los cubreobjetos, la ausencia de fugas, la limpieza de la vajilla, rejillas, paredes y pisos,

• la ausencia de elementos de revestimiento (por lo general, el elemento de revestimiento tiene una densidad baja del electrolito y una liberación de gas deficiente), la razón del revestimiento suele ser un cortocircuito entre las placas, que puede ocurrir debido a la formación de sedimentos, pérdida de masa activa, distorsión de las placas,

• nivel de electrolito (las placas en las celdas siempre deben estar cubiertas con electrolito, cuyo nivel se mantiene 10-15 mm por encima del borde superior de las placas), cuando el nivel desciende, se agrega agua destilada si la densidad del electrolito es superior a 1,2 g/cm3 o solución de ácido sulfúrico con una densidad de 1,18 g/cm3, si es inferior a 1,2 g/cm3,

• falta de sulfatación (color blanco), distorsión y cortocircuito de las placas - al menos una vez cada 2-3 meses, los signos de un cortocircuito son bajo voltaje y la densidad del electrolito en la celda en comparación con otros (con un cortocircuito de metal, las placas se calientan, la temperatura del electrolito también aumenta),

• ausencia de corrosión por contacto,

• el nivel y la naturaleza del sedimento (en la cristalería), la distancia entre el borde inferior de la placa y el sedimento debe ser de al menos 10 mm, y el sedimento debe eliminarse rápidamente para evitar cortocircuitos en las placas,

• capacidad de servicio del interruptor del elemento (si lo hay), verifique si hay un cortocircuito entre los contactos adyacentes, la integridad de la resistencia incorporada en la corredera,

• capacidad de servicio de los dispositivos de carga y recarga,

• funcionalidad de ventilación y calefacción (en invierno),

• temperatura del electrolito (mediante elementos de control).

Periódicamente, al menos una vez al mes, verifique el voltaje y la densidad del electrolito de cada celda. El estado del aislamiento se controla sistemáticamente durante las inspecciones.

La presencia de impurezas en el electrolito puede provocar la destrucción de las placas, y la vida útil y la capacidad de la batería dependen directamente de la calidad del electrolito. Las impurezas más dañinas son el hierro, el cloro, el amoníaco y el manganeso. Para evitar la entrada de impurezas, el ácido sulfúrico y el agua destilada se controlan en un laboratorio químico. Al menos una vez al año, se analiza el electrolito de 1/3 de todos los elementos de una batería en funcionamiento.

La capacidad de la batería se comprueba una vez cada 1 o 2 años. Para hacer esto, la batería cargada se descarga a una carga previamente distribuida a un voltaje de 1.7-1.8 V, y la capacidad se determina según la corriente y el tiempo de descarga.

Cuando verifique, al menos una vez al mes, use los siguientes dispositivos: cuando mida la resistencia de aislamiento, con un voltímetro con una resistencia interna de al menos 50 kOhm, cuando mida el voltaje de baterías individuales, con un voltímetro portátil con un 0-3 V escala, al medir la densidad y la temperatura del electrolito: un hidrómetro (hidrómetro) con un rango de medición de 1.1 - 1.4 g / cm3 y una graduación de 0.005 y un termómetro con un rango de 0-50 ° C.

Las reparaciones de rutina de las baterías de almacenamiento se llevan a cabo si es necesario una vez al año, reparaciones de capital, no antes de los 12-15 años.En varios sistemas de potencia (Mosenergo, etc.), se realizan reparaciones promedio una vez cada 2 años, durante los cuales se eliminan las deficiencias y violaciones identificadas: reemplazo de placas y separadores, sellos entre aisladores y recipientes, condición de raciones y contactos Se revisa, lubrifica, y las superficies exteriores de cajas y racks, limpiando partes vivas y aisladores, etc.

• regulación de voltaje y corriente de acuerdo con el modo de carga y descarga de las baterías,

• control del funcionamiento del dispositivo de acuerdo con los dispositivos instalados y el equipo de señalización,

• sustitución de fusibles y lámparas quemadas,

• quitar el polvo de las superficies externas del dispositivo,

• control sobre el funcionamiento de contactos de relés, contactores, etc.

El trabajo con fuentes de corriente rectificadas (rectificadores, fuentes de alimentación, estabilizadores) consiste en una inspección externa, limpieza de la carcasa y el equipo del polvo, identificación de defectos, monitoreo de la carga en los dispositivos, monitoreo del calentamiento y enfriamiento de los dispositivos. Además, se debe monitorear la carga de los estabilizadores ferroresonantes (C-0.9 y similares), ya que a baja carga estos dispositivos no proporcionan un voltaje de salida estable.

Dado que las unidades rectificadoras no son fuentes autónomas de corriente de operación y su operación sólo es posible si existe tensión en los circuitos de corriente alterna, durante su operación se presta especial atención a las capacidades operativas de las unidades ATS, disyuntores, contactores, relés y otros equipos que aseguran la confiabilidad de los rectificadores de potencia AC.

La tarea principal de hacer funcionar las fuentes de condensadores es garantizar que estén siempre en un estado cargado y listo para garantizar el funcionamiento de los electroimanes de corte, relés y otros dispositivos Para hacer esto, es necesario mantener el aislamiento de los condensadores, la potencia circuitos y otros elementos en buen estado.

La pérdida de alimentación de CA es especialmente peligrosa para las fuentes de condensadores, ya que en este caso se descargan rápidamente. En 1,5 minutos, la carga de los condensadores se reduce tanto que ya no pueden proporcionar energía a los circuitos operativos para activar interruptores, etc. Los condensadores del cargador, pero también los descargan mediante derivación con una resistencia de 500-1000 ohmios.

La prueba de las fuentes de capacitores de corriente de operación se lleva a cabo aproximadamente una vez al año, midiendo el nivel de voltaje de carga de los capacitores con un voltímetro de alta resistencia, además, se verifica la capacidad de servicio de los diodos. Los cargadores están diseñados para cargar condensadores de hasta 400 V.

Los transformadores utilizados como fuentes de CA reciben servicio, al igual que los transformadores de potencia e instrumentos.

El mantenimiento de equipos ATS, tableros y ensambles de interruptores, contactores, fusibles se realiza de la misma forma que la operación de equipos eléctricos de baja tensión. Debe tenerse en cuenta que las fallas en los circuitos de control pueden tener graves consecuencias. Por lo tanto, se debe prestar especial atención a la presencia de corriente de operación, proporcionando control de aislamiento y selectividad de los dispositivos de protección en los circuitos de corriente del rectificador.

La resistencia de aislamiento en los circuitos de corriente de operación, generalmente medida con un megaohmímetro de 1000 V, debe mantenerse a un nivel de al menos 1 megaohmio.