Cómo funcionan los cables de comunicación submarinos transoceánicos

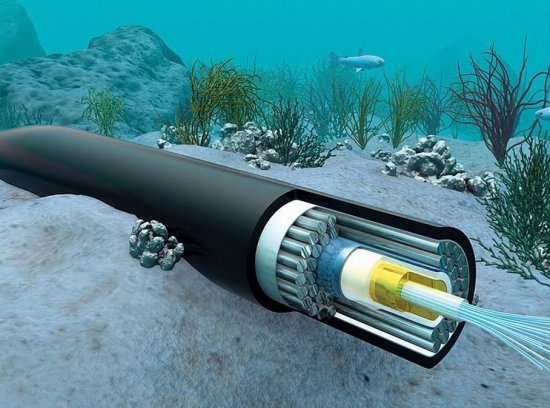

Todo nuestro planeta está fuertemente envuelto en redes cableadas e inalámbricas para varios propósitos. Una gran parte de toda esta red de información consiste en cables de datos. Y hoy se colocan no solo por aire o bajo tierra, sino incluso bajo el agua. El concepto de cable submarino no es nuevo.

El inicio de la puesta en marcha de la primera idea tan ambiciosa se remonta al 5 de agosto de 1858, cuando los países de dos continentes, Estados Unidos y Gran Bretaña, quedaron finalmente conectados por un cable telegráfico transatlántico, que permaneció en buen estado durante un mes. , pero pronto comenzó a derrumbarse y finalmente se rompió debido a la corrosión. La comunicación a lo largo de la ruta se restableció de manera confiable solo en 1866.

Cuatro años más tarde, se tendió un cable desde el Reino Unido hasta la India, conectando Bombay y Londres directamente. En el desarrollo de los proyectos participaron los mejores industriales y científicos de la época: Wheatstone, Thomson, los hermanos Siemens. Aunque estos hechos tuvieron lugar hace un siglo y medio, ya entonces la gente estaba creando líneas de comunicación de miles de kilómetros de largo.

La labor del pensamiento de la ingeniería en esta y otras áreas también se desarrolló en 1956.también se establece una conexión telefónica con América. La línea puede llamarse "voz del otro lado del océano", como el libro del mismo nombre de Arthur Clarke, que cuenta la historia de la construcción de esta línea telefónica transoceánica.

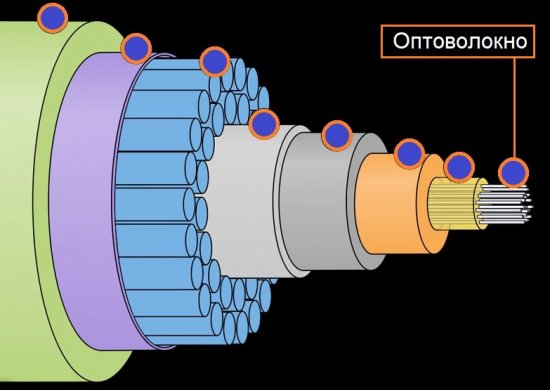

Seguro que a muchos os interesa cómo está diseñado el cable, pensado para trabajar a una profundidad de hasta 8 kilómetros bajo el agua. Obviamente, este cable debe ser duradero y absolutamente resistente al agua, lo suficientemente fuerte como para soportar una enorme presión de agua, para que no se dañe durante la instalación ni durante el uso futuro durante muchos años.

En consecuencia, el cable debe estar fabricado con materiales especiales que permitan mantener características operativas aceptables de la línea de comunicación incluso bajo cargas mecánicas de tracción, y no solo durante la instalación.

Considere, por ejemplo, el cable de fibra óptica del Pacífico de 9000 kilómetros de Google que conectó Oregón y Japón en 2015 para proporcionar una capacidad de transferencia de datos de 60 TB/s. El costo del proyecto fue de 300 millones de dólares.

La parte transmisora del cable óptico no es inusual en nada. La característica principal es la protección del cable de aguas profundas para proteger el núcleo óptico que transmite información durante su uso previsto a una profundidad tan grande, al tiempo que aumenta la vida útil de la línea de comunicación. Veamos todos los componentes del cable a su vez.

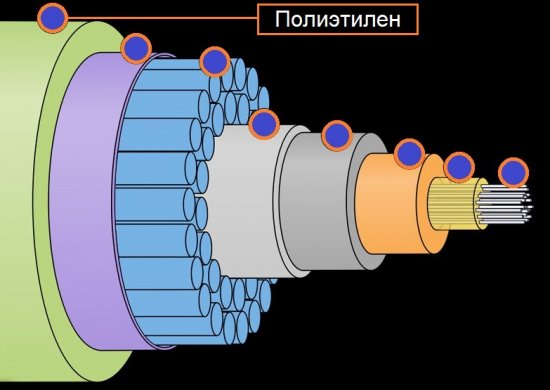

La capa exterior de aislamiento del cable está hecha tradicionalmente de polietileno. La elección de este material como revestimiento exterior no es casual.El polietileno es resistente a la humedad, no reacciona con los álcalis y las soluciones salinas presentes en el agua del océano, y el polietileno no reacciona con ácidos orgánicos ni inorgánicos, incluido incluso el ácido sulfúrico concentrado.

Y aunque las aguas del océano mundial contienen todos los elementos químicos de la tabla periódica, el polietileno es la opción más justificada y lógica aquí, porque se excluyen las reacciones con agua de cualquier composición, lo que significa que el cable no sufrirá el entorno.

El polietileno se utilizó como aislante y en las primeras líneas telefónicas intercontinentales construidas a mediados del siglo XX. Pero dado que el polietileno por sí solo, debido a su porosidad natural, no puede proteger completamente el cable, también se utilizan capas protectoras adicionales.

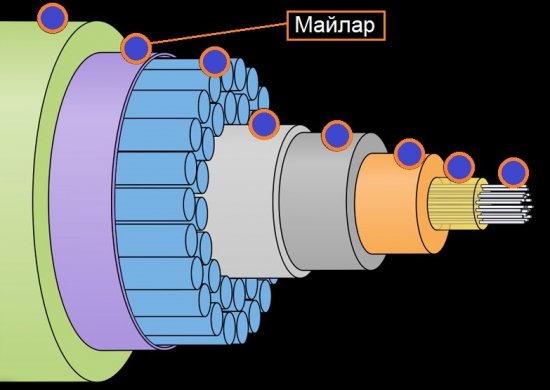

Debajo del polietileno hay una película de mylar, que es un material sintético a base de tereftalato de polietileno. El tereftalato de polietileno es químicamente inerte, resistente a ambientes muy agresivos, su resistencia es diez veces mayor que el polietileno, resistente al impacto y al desgaste. Mylar ha encontrado una amplia aplicación en la industria, incluido el espacio, sin mencionar numerosas aplicaciones en embalaje, textiles, etc.

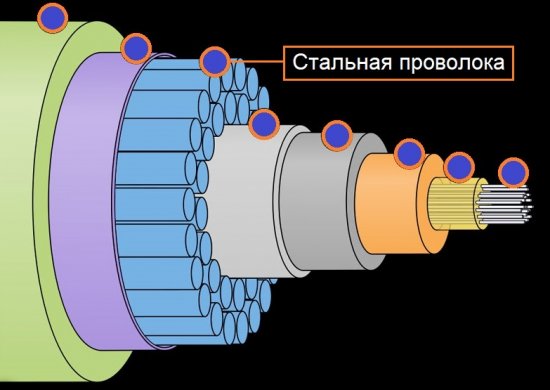

Debajo de la película de mylar hay una armadura, cuyos parámetros dependen de las características y el propósito de un cable en particular. Por lo general, es una malla de acero sólido que le da al cable fuerza y resistencia a las cargas mecánicas externas. La radiación electromagnética del cable puede atraer tiburones, que pueden morder el cable, y simplemente quedar atrapado por los aparejos de pesca puede convertirse en una amenaza si no hay accesorios.

La presencia de refuerzo de acero galvanizado le permite dejar el cable en el fondo de forma segura sin necesidad de colocarlo en una zanja. El cable está reforzado en varias capas por una bobina uniforme de alambre, teniendo cada capa una dirección de enrollado diferente a la anterior. Como resultado, la masa de un kilómetro de dicho cable alcanza varias toneladas. Pero el aluminio no se puede utilizar porque en el agua de mar reaccionaría formando hidrógeno y esto sería perjudicial para las fibras ópticas.

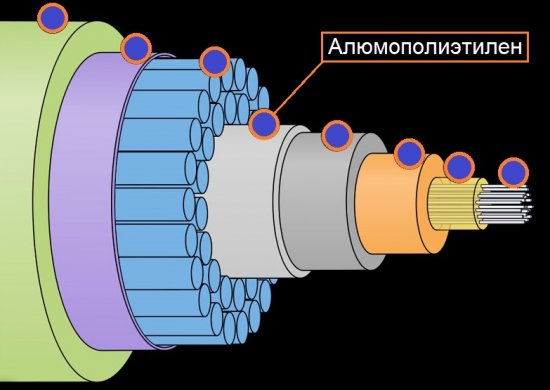

Pero el polietileno de aluminio sigue al refuerzo de acero, va como una capa separada de protección e impermeabilización. El aluminopolietileno es un material compuesto de papel de aluminio y papel de polietileno pegados entre sí. Esta capa es casi invisible en un gran volumen de la estructura del cable, ya que su espesor es de sólo unos 0,2 mm.

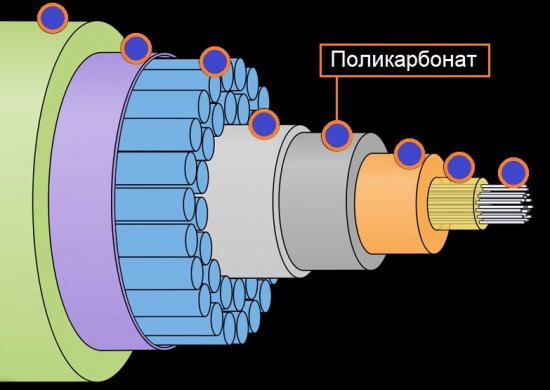

Además, para fortalecer aún más el cable, hay una capa de policarbonato. Es lo suficientemente fuerte mientras es ligero. Con el policarbonato, el cable se vuelve aún más resistente a la presión y al impacto, no es casualidad que el policarbonato se utilice en la producción de cascos protectores. Entre otras cosas, el policarbonato tiene un alto coeficiente de expansión térmica.

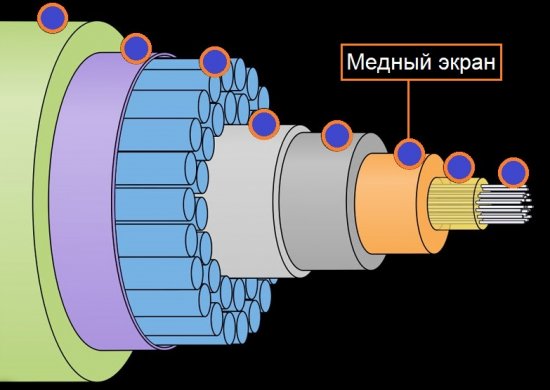

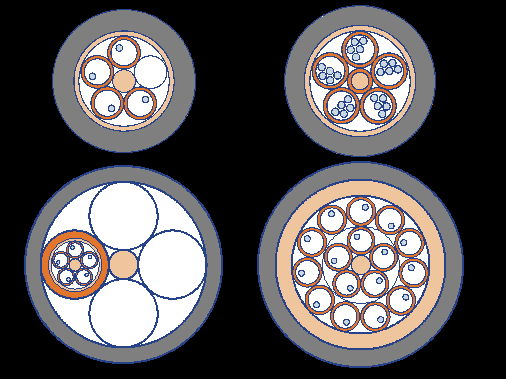

Debajo de la capa de policarbonato hay una tubería de cobre (o aluminio). Forma parte de la estructura del núcleo del cable y actúa como pantalla. En el interior de este tubo se encuentran directamente tubos de cobre con fibras ópticas cerradas.

El número y la configuración de los tubos de fibra óptica para diferentes cables pueden ser diferentes, si es necesario, los tubos están debidamente entrelazados. Las partes metálicas de la estructura sirven aquí para alimentar los regeneradores, que restauran la forma del pulso óptico, que inevitablemente se distorsiona durante la transmisión.

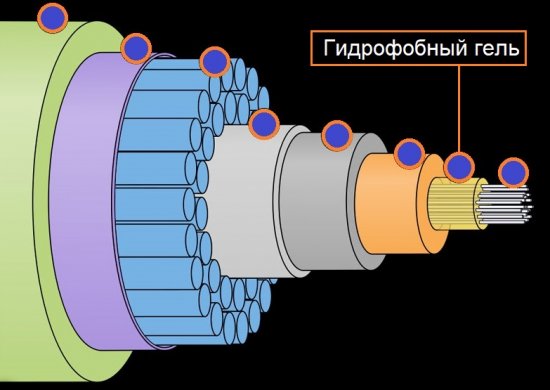

Se coloca un gel tixotrópico hidrofóbico entre la pared del tubo y la fibra óptica.

La producción de cables de fibra óptica para aguas profundas generalmente se ubica lo más cerca posible del mar, la mayoría de las veces cerca del puerto, ya que dicho cable pesa muchas toneladas, mientras que es mejor ensamblarlo con las piezas más largas posibles, al menos 4 kilómetros cada uno (¡el peso de tal pieza es de 15 toneladas!).

Transportar un cable tan pesado a lo largo de una larga distancia no es una tarea fácil. Para el transporte terrestre se utilizan plataformas de doble carril para que se pueda enrollar toda la pieza sin dañar las fibras de su interior.

Finalmente, el cable no puede simplemente arrojarse desde el barco al agua. Todo debe ser rentable y seguro. Primero obtienen permiso para usar aguas costeras de diferentes países, luego licencia para trabajar, etc.

Luego realizan estudios geológicos, evalúan la actividad sísmica y volcánica en el área de tendido, miran los pronósticos de los meteorólogos, calculan la probabilidad de deslizamientos submarinos y otras sorpresas en el área donde se colocará el cable.

Toman en cuenta la profundidad, la densidad del fondo, la naturaleza del suelo, la presencia de volcanes, barcos hundidos y otros objetos extraños que puedan interferir con el trabajo o requerir la extensión del cable. Solo después de calibrar cuidadosamente los detalles hasta el más mínimo detalle, comienzan a cargar el cable en los barcos y tenderlo.

El cable se tiende de forma continua. Se transporta a través de una bahía en un barco hasta la zona de desove, donde se hunde hasta el fondo. Las máquinas desenrollan el cable a la velocidad correcta mientras mantienen la tensión mientras el barco sigue la ruta.Si el cable se rompe durante la instalación, se puede subir a bordo y reparar de inmediato.