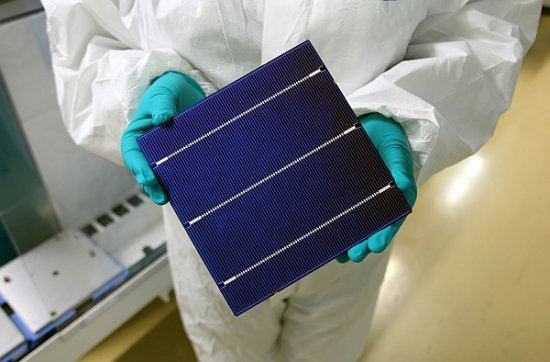

Producción de células fotovoltaicas para paneles solares.

La base de cualquier instalación fotovoltaica es siempre un módulo fotovoltaico. Un módulo fotovoltaico es una combinación de células fotovoltaicas conectadas eléctricamente entre sí. El término fotovoltaico consta de dos palabras «foto» (del griego. Luz) y «voltio» (Alessandro Volta - 1745-1827, físico italiano) - una unidad de medida de voltaje en ingeniería eléctrica. Analizando el término fotovoltaica, podemos decir — es convirtiendo la luz en electricidad.

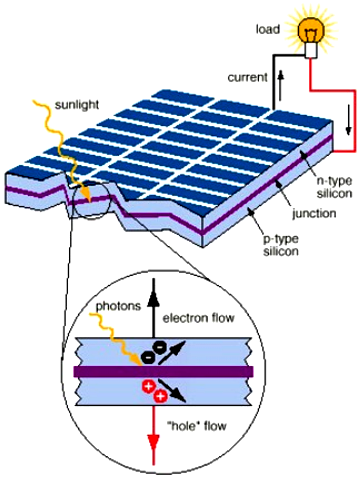

Una celda fotovoltaica (célula solar) se utiliza para generar electricidad mediante la conversión de la radiación solar. Se puede pensar en una fotocélula como un diodo formado por semiconductores de tipo n y tipo p con una región sin portador formada, por lo que una fotocélula no iluminada es como un diodo y se puede describir como un diodo.

Para semiconductores con un ancho entre 1 y 3 eV, la eficiencia teórica máxima se puede alcanzar hasta el 30%. La banda prohibida es la energía fotónica mínima que puede elevar un electrón de la banda de valencia a la banda de conducción. Las celdas solares comerciales más comunes son elementos de pedernal.

Monocristales y policristales de silicio. El silicio es hoy uno de los elementos más comunes para la producción de módulos fotovoltaicos. Sin embargo, debido a la baja absorción de la radiación solar, las células solares de cristal de silicio suelen fabricarse con un ancho de 300 µm. La eficiencia de la fotocélula monocristalina de silicio alcanza el 17%.

Si tomamos una fotocélula de silicio policristalino, su eficiencia es un 5% menor que la del silicio monocristalino. El límite de grano de un policristal es el centro de recombinación de los portadores de carga. El tamaño de los cristales de silicio policristalino puede variar desde unos pocos mm hasta un cm.

Arseniuro de galio (GaAs). Las células solares de arseniuro de galio ya han demostrado una eficiencia del 25% en condiciones de laboratorio. El arseniuro de galio, desarrollado para la optoelectrónica, es difícil de producir en grandes cantidades y bastante caro para las células solares. Se aplican células solares de arseniuro de galio junto con concentradores solares, así como para la cosmonáutica.

Tecnología de fotocélula de película delgada. La principal desventaja de las celdas de silicio es su alto costo. Están disponibles celdas de película delgada hechas de silicio amorfo (a-Si), telururo de cadmio (CdTe) o diselinida de cobre-indio (CuInSe2). La ventaja de las células solares de película delgada es el ahorro de materias primas y una producción más barata en comparación con las células solares de silicio. Por lo tanto, podemos decir que los productos de película delgada tienen perspectivas de uso en fotocélulas.

La desventaja es que algunos materiales son bastante tóxicos, por lo que la seguridad y el reciclaje del producto juegan un papel importante. Además, el telururo es un recurso agotador en comparación con el silicio.La eficiencia de las fotocélulas de película delgada alcanza el 11% (CuInSe2).

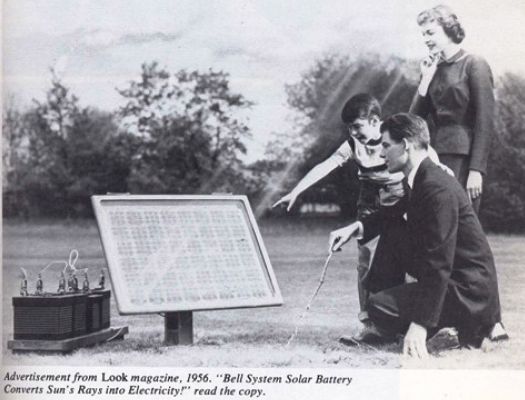

A principios de la década de 1960, las células solares costaban aproximadamente $1000/W de potencia máxima y se fabricaban principalmente en el espacio. En la década de 1970, comenzó la producción en masa de fotocélulas y su precio bajó a $ 100 / W. Los avances y la reducción en el precio de las fotocélulas hicieron posible el uso de fotocélulas para necesidades domésticas, especialmente para una parte de la población que vive lejos de las líneas eléctricas y fuentes de alimentación estándar, los módulos fotovoltaicos se han convertido en una buena alternativa.

La foto muestra la primera celda solar basada en silicio. Fue creada por científicos e ingenieros de la empresa estadounidense Bell Laboratories en 1956. Una celda solar es una combinación de módulos fotovoltaicos conectados eléctricamente entre sí. La combinación se selecciona en función de los parámetros eléctricos necesarios, como la corriente y la tensión. Una celda de una batería solar de este tipo, que produce menos de 1 vatio de electricidad, cuesta 250 dólares. La electricidad producida era 100 veces más cara que la de la red convencional.

Durante casi 20 años, los paneles solares solo se han utilizado para el espacio. En 1977, el costo de la electricidad se redujo a $76 por celda de vatio. La eficiencia aumentó gradualmente: 15% a mediados de la década de 1990 y 20% en 2000. Los datos actuales más relevantes sobre este tema:Eficiencia de células y módulos solares.

La producción de células solares de silicio se puede dividir aproximadamente en tres etapas principales:

-

producción de silicio de alta pureza;

-

hacer finas arandelas de silicona;

-

instalación de la fotocélula.

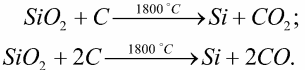

La principal materia prima para la producción de silicio de alta pureza es la arena de cuarzo (SiO2)2). La masa fundida se obtiene por electrólisis. silicio metalúrgicoque tiene una pureza de hasta el 98%. El proceso de recuperación de silicio tiene lugar cuando la arena interactúa con el carbono a una temperatura alta de 1800°C:

Este grado de pureza no es suficiente para la producción de una fotocélula, por lo que debe procesarse más. La purificación adicional del silicio para la industria de los semiconductores se lleva a cabo prácticamente en todo el mundo utilizando tecnología desarrollada por Siemens.

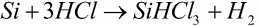

«Proceso de Siemens» es la purificación del silicio mediante la reacción del silicio metalúrgico con ácido clorhídrico, dando como resultado el triclorosilano (SiHCl3):

El triclorosilano (SiHCl3) se encuentra en fase líquida, por lo que se separa fácilmente del hidrógeno. Además, la destilación repetida de triclorosilano aumenta su pureza al 10-10%.

El proceso posterior, la pirólisis de triclorosilano purificado, se utiliza para producir silicio policristalino de alta pureza. El silicio policristalino resultante no cumple del todo las condiciones para su uso en la industria de los semiconductores, pero para la industria solar fotovoltaica la calidad del material es suficiente.

El silicio policristalino es una materia prima para la producción de silicio monocristalino. Se utilizan dos métodos para la producción de silicio monocristalino: el método Czochralski y el método de fusión por zonas.

método de czochralski es intensiva tanto en energía como en materiales. Se carga una cantidad relativamente pequeña de silicio policristalino en el crisol y se funde al vacío.Una pequeña semilla de monosilicio cae sobre la superficie de la masa fundida y luego, retorciéndose, se eleva, arrastrando el lingote cilíndrico detrás de ella, debido a la fuerza de la tensión superficial.

En la actualidad, los diámetros de los lingotes estirados son de hasta 300 mm. La longitud de los lingotes con un diámetro de 100-150 mm alcanza los 75-100 cm La estructura cristalina del lingote alargado repite la estructura monocristalina de la semilla. Aumentar el diámetro y la longitud de un lingote, así como mejorar la tecnología de su corte, reducirá la cantidad de residuos, reduciendo así el coste de las fotocélulas resultantes.

Tecnología de cinturón. El proceso tecnológico desarrollado por Mobil Solar Energy Corporation se basa en extraer tiras de silicio del fundido y formar células solares sobre ellas. La matriz se sumerge parcialmente en la masa fundida de silicio y, debido al efecto capilar, el silicio policristalino asciende formando una cinta, la masa fundida cristaliza y se separa de la matriz. Para aumentar la productividad, se diseña el equipo, en el que es posible recibir hasta nueve correas al mismo tiempo. El resultado es un prisma de nueve lados.

La ventaja de las correas es que son de bajo costo debido a que se excluye el proceso de corte del lingote. Además, se pueden obtener fácilmente células fotovoltaicas rectangulares, mientras que la forma redonda de las placas monocristalinas no contribuye a la buena colocación de la célula fotovoltaica en el módulo fotovoltaico.

Las varillas de silicio policristalino o monocristalino resultantes deben cortarse en obleas delgadas de 0,2-0,4 mm de espesor. Al cortar una barra de silicio monocristalino, se pierde alrededor del 50% del material.Además, las arandelas redondas no siempre, pero a menudo, se cortan para hacer una forma cuadrada.