Cobre y aluminio en ingeniería eléctrica.

Sin guías, en ninguna parte

Cobre (lat. Cuprum) — uno de los siete metales conocidos desde la antigüedad. Se encuentran importantes reservas de mineral de cobre en EE. UU., Chile, Rusia (Urales), Kazajstán (Jezkazgan), Canadá, Zambia y Zaire.

El cobre forma parte de más de 150 minerales, 17 de ellos han encontrado uso industrial, entre ellos: bornita (Cu5FeS4), calcopirita (pirita de cobre — CuFeS2), calcocita (brillo de cobre — Cu2S), covelita (CuS), malaquita (Cu2 (OH ) 2 [CO3]). El procesamiento de minerales sulfurados proporciona alrededor del 80% de todo el cobre extraído.

La miel local también se encuentra en la naturaleza.

Cobre puro: metal quebradizo maleable y de color rosa suave, bastante pesado, excelente conductor del calor y la electricidad, fácilmente sujeto a tratamiento a presión. Son estas cualidades las que hacen posible el uso de productos de cobre en ingeniería eléctrica; actualmente, más del 70% de todo el cobre producido se utiliza para la producción de productos eléctricos. Para productos con máxima conductividad eléctrica, se utiliza el llamado cobre "sin oxígeno". En otros casos, también es adecuado el cobre puro comercial que contiene 0,02-0,04% de oxígeno.

Las principales características del cobre: gravedad específica — 8,93 g / cm3, punto de fusión — 1083 ° C,resistencia eléctrica cobre a 20°C 0,0167 Ohm* mm2/m. El cobre puro tiene una alta conductividad eléctrica (solo superada por la plata). Esta calidad de cobre se utiliza en la industria para fabricar barras colectoras eléctricas a partir de cobre.

Las principales características del cobre: gravedad específica — 8,93 g / cm3, punto de fusión — 1083 ° C,resistencia eléctrica cobre a 20°C 0,0167 Ohm* mm2/m. El cobre puro tiene una alta conductividad eléctrica (solo superada por la plata). Esta calidad de cobre se utiliza en la industria para fabricar barras colectoras eléctricas a partir de cobre.

Las barras colectoras de cobre se producen de acuerdo con GOST 434-78. El estado en el que las barras colectoras de cobre se entregan al consumidor: barras colectoras sin calentar (marcado-T-duro), recocidas (M-blandas) y TV-duras hechas de cobre libre de oxígeno.

En estado deformado, la resistencia del cobre es mayor que la del metal recocido y los valores de conductividad eléctrica se reducen.

Las aleaciones que aumentan la resistencia y mejoran otras propiedades del cobre se obtienen introduciendo en él aditivos como el zinc, el estaño, el silicio, el plomo, el aluminio, el manganeso y el níquel. Más del 30% de cobre se utiliza para aleaciones.

Latón: aleaciones de cobre con zinc (cobre del 60 al 90% y zinc del 40 al 10%), más fuertes que el cobre y menos susceptibles a la oxidación. Con la adición de silicio y plomo al latón, se incrementan sus propiedades antifricción, con la adición de estaño, aluminio, manganeso y níquel, se incrementa la resistencia a la corrosión. Las láminas y los productos fundidos se utilizan en la construcción de maquinaria, especialmente en la industria química, en la fabricación de óptica e instrumentos, en la producción de redes para la industria de la pulpa y el papel.

Bronce... Anteriormente, las aleaciones de cobre (80-94%) y estaño (20-6%) se llamaban bronce. Ahora se producen bronces sin lumen, llamados así por el componente principal después del cobre.

Los bronces de aluminio contienen 5-11% de aluminio, tienen altas propiedades mecánicas combinadas con resistencia a la corrosión.

Los bronces al plomo que contienen entre un 25 y un 33 % de plomo se utilizan principalmente para la producción de cojinetes que funcionan a alta presión y altas velocidades de deslizamiento.

Los bronces de silicio que contienen 4-5% de silicio se utilizan como sustitutos económicos de los bronces de estaño.

Los bronces de berilio que contienen 1,8-2,3 % de berilio se caracterizan por su dureza después del endurecimiento y su alta elasticidad. Los resortes y los productos de resorte están hechos de ellos.

Los bronces de cadmio, aleaciones de cobre con una pequeña cantidad de cadmio (hasta un 1 %), se utilizan en la fabricación de carros para carros, para la fabricación de accesorios para tuberías de agua y gas y en ingeniería.

Soldaduras: aleaciones de metales no ferrosos que se utilizan para soldar para obtener una costura soldada monolítica. Entre las soldaduras duras, se conoce una aleación de cobre y plata (44,5-45,5% Ag; 29-31% Cu; el resto es zinc).

En Rusia, varias fábricas producen neumáticos de cobre: OCM Kamensk-Uralsky, OCM Kolchuginsky, OCM Kirovsky.

La producción mundial de cobre en 2007 aumentó un 2,5% con respecto a 2006 y ascendió a 17,76 millones de toneladas. El consumo de cobre aumentó un 4% en 2007; el consumo de cobre de China aumentó un 25% interanual, mientras que el consumo de cobre de EE. UU. cayó drásticamente un 20%.

Aluminio y sus aleaciones

El aluminio y varias aleaciones basadas en él se utilizan en ingeniería eléctrica debido a su buena conductividad eléctrica, resistencia a la corrosión, baja gravedad específica y, lo que es más importante, menor costo en comparación con el cobre y sus aleaciones conductoras.

El aluminio y varias aleaciones basadas en él se utilizan en ingeniería eléctrica debido a su buena conductividad eléctrica, resistencia a la corrosión, baja gravedad específica y, lo que es más importante, menor costo en comparación con el cobre y sus aleaciones conductoras.

Dependiendo de la magnitud de la resistencia eléctrica, las aleaciones de aluminio se dividen en conductoras y aleaciones con alta resistencia eléctrica.

La conductividad eléctrica específica de los grados de aluminio eléctrico A7E y A5E es aproximadamente el 60 % de la conductividad del cobre recocido según la norma internacional. El aluminio técnico AD0 y el aluminio eléctrico A5E se utilizan para la producción de hilos, cables y neumáticos. Las aleaciones de aluminio de baja aleación de los sistemas Al-Mg-Si AD31, AD31E se utilizan en la industria eléctrica.

La corteza terrestre contiene 8,8% de aluminio. Es el tercer elemento más abundante en la naturaleza después del oxígeno y el silicio y el primero entre los metales. Forma parte de arcillas, feldespatos, micas. Se conocen varios cientos de minerales de Al (aluminosilicatos, bauxitas, alunitas y otros). El mineral de aluminio más importante — la bauxita contiene 28-60% de óxido de aluminio — óxido de aluminio Al2O3.

El aluminio puro fue obtenido por primera vez por el físico danés H. Oersted en 1825, aunque es el metal más común en la naturaleza.

La producción de aluminio se lleva a cabo por electrólisis del óxido de aluminio Al2O3 en criolita fundida NaAlF4 a una temperatura de 950°C.

Las principales características del aluminio: densidad — 2,7 × 103 kg / m3, calor específico del aluminio a 20 ° C — 0,21 cal / grado, punto de fusión — 658,7 ° C, punto de ebullición del aluminio — 2000 ° C, coeficiente de expansión lineal de aluminio (a una temperatura de unos 20 ° C): — 22,9 × 106 (1/grado)

Las aleaciones de aluminio, que aumentan su resistencia y mejoran otras propiedades, se obtienen mediante la introducción de aditivos de aleación como cobre, silicio, magnesio, zinc, manganeso.

Duraluminio (duraluminio, duraluminio, del nombre de la ciudad alemana donde comenzó la producción industrial de la aleación) - fundición de aluminio (base) con cobre (Cu: 2,2-5,2%), magnesio (Mg: 0,2-2,7%) manganeso ( Mn : 0,2-1%). Endurecido y envejecido, a menudo revestido con aluminio. Es un material estructural para la aviación y la ingeniería de transporte.

Silumin: aleaciones ligeras de aluminio (base) con silicio (Si: 4-13%), a veces hasta 23% y algunos otros elementos: Cu, Mn, Mg, Zn, Ti, Be). Produce piezas de configuración compleja, principalmente en las industrias automotriz y de aviación.

Magnalia: aleaciones de aluminio (base) con magnesio (Mg: 1-13%) y otros elementos con alta resistencia a la corrosión, buena soldabilidad, alta plasticidad. Se utilizan para realizar piezas moldeadas (cast magnalia), chapas, alambre, remaches, etc. (Magnalia deformable).

En términos de ámbito de aplicación, las aleaciones de aluminio ocupan el segundo lugar después del acero y el hierro fundido.

Algunos datos interesantes sobre el aluminio:

-

hasta 140 mg de aluminio está presente en el cuerpo de un adulto,

-

1 kg de aluminio en un auto ahorra más de 10 litros de gasolina cada 200 mil kilómetros,

-

incluso las manzanas contienen aluminio, hasta 150 mg / kg,

-

cada 20 de los átomos que componen la capa superior de nuestro planeta es un átomo de aluminio,

-

el requerimiento diario de aluminio de un adulto se estima en 2,45 mg.

Con una conductividad específica más baja (alrededor del 56% del cobre recocido), las aleaciones conductoras de aluminio tienen el mismo propósito que el aluminio eléctrico. Estas aleaciones se utilizan para cumplir con requisitos especiales de alta resistencia, fluencia y otros.Los neumáticos de aluminio se producen de acuerdo con GOST 15176-89 a partir de aleaciones AD31 y AD31T, con menos frecuencia AD0.

El consumo mundial de aluminio primario en 2007 fue de 37,52 millones de toneladas, 3,184 millones de toneladas (o 9,3%) más que en 2006. La producción mundial de aluminio primario aumentó en 2007 en 4,024 millones de toneladas en comparación con 2006 y alcanzó los 38,02 millones de toneladas.

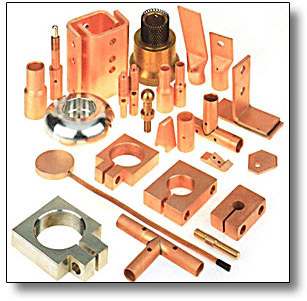

Fabricantes de productos de cobre.

El mayor productor de cobre en el mercado ruso: MMC Norilsk Nickel

El segundo mayor productor de miel de nuestro país es el holding UMMC.

El tercer jugador importante en el mercado ruso es Russian Copper Company. CJSC "Russian Copper Company" incluye 11 empresas que operan en cuatro regiones de Rusia, así como en el territorio de Kazajstán

Hay neumáticos de cobre en el mercado de varias fábricas: Kamensk-Uralsky OCM, Kolchuginsky OCM, Artemovsky OCM, Kirovsky OCM. Kirovsky y Kolchuginsky OCM son parte de OJSC UMMC.

Tecnologías y precios

Dado que la tecnología para la producción de buses de cobre es conocida y es prácticamente la misma en todas las fábricas, la relación precio/calidad pasa a primer plano para el consumidor. Empresas nacionales: los líderes de la industria actualmente producen productos de calidad y compiten entre sí, principalmente en el precio. Pero hablando de la calidad de las barras colectoras de cobre, vale la pena señalar que las impurezas, incluso en cantidades muy pequeñas, reducen significativamente la conductividad eléctrica del cobre. Por lo tanto, el matrimonio no tiene cabida aquí.

Al mismo tiempo, las empresas extranjeras y locales ofrecen soluciones innovadoras que les permiten producir productos con parámetros de calidad claramente definidos.Además, en momentos particularmente críticos, la producción de neumáticos de cobre se lleva a cabo de acuerdo con nuestras propias soluciones, a veces originales.

Por ejemplo, OJSC «KUZOTSM» produce cintas colectoras de aleación de cobre y plata. Dicha aleación supera al cobre en características operativas y, a diferencia de la aleación de cobre con cadmio, es respetuosa con el medio ambiente. La planta también produce una serie de perfiles eléctricos críticos. En particular, se trata de perfiles eléctricos rectangulares de cobre, como neumáticos semirrígidos, neumáticos macizos con mayor cobertura superficial: neumáticos con redondeo completo de los lados pequeños de la sección con diferente dureza, etc.

Los neumáticos semirrígidos se fabrican para cumplir con los requisitos de calidad de superficie británicos BS1432 y para obtener propiedades mecánicas semirrígidas. Los neumáticos se fabrican a partir de una palanquilla prensada en dos pasadas de trefilado con recocido intermedio, y el acabado se realiza con un grado de deformación reducido en comparación con el esquema tradicional de fabricación de neumáticos macizos.

Neumáticos con mayor pureza superficial, destinados a su posterior recubrimiento electrolítico con plata, proporcionando la mayor conductividad eléctrica en el punto de contacto, y esto dicta requisitos especiales para su rugosidad superficial (Rz≤0,63 micras según GOST 2789-73). El indicador de rugosidad requerido por el cliente se logró en KUZOTsM mediante una serie de métodos tecnológicos: el uso de mayores reducciones totales durante el trefilado, preparación adicional de la superficie de trefilado antes de completar el trefilado y el procesamiento correspondiente de un canal de forma especial a partir de troqueles compuestos y monolíticos. . El nivel de rugosidad garantizado anterior (Rz≤0,63 micras) permite la aplicación uniforme de recubrimientos de un espesor determinado sobre la superficie del neumático.De esta forma, es posible crear superficies de contacto con baja resistencia de contacto y alta conductividad eléctrica.

Los neumáticos con redondeo completo de los lados pequeños de la sección, es decir, con un radio de curvatura igual a la mitad del espesor del neumático, tienen ciertas ventajas sobre los tradicionales: la resistencia al desgaste del revestimiento aislante aumenta debido a la ausencia de curvas en las esquinas del perfil, se logran ahorros significativos de cobre, y se mejoran los indicadores de la distribución de la carga actual en la sección de neumáticos.

Dentro de unos meses, las relaciones entre los fabricantes rusos de productos eléctricos y sus competidores extranjeros deberían pasar a una nueva etapa. Esto se debe a la entrada en la OMC. Por un lado, unirse a la OMC abre un mercado extranjero para los fabricantes rusos. Por otro lado, la adhesión a la OMC implica una reducción obligatoria de los derechos de importación, que deberían reducirse casi una vez y media en 3 4 años. La principal competencia estará en la calidad de los productos.

N. Alexandrov. metales y precios