Los principales tipos y características eléctricas del aislamiento interno de las instalaciones eléctricas.

Propiedades generales del aislamiento interior de instalaciones eléctricas.

El aislamiento interno se refiere a partes de la estructura aislante en las que el medio aislante es dieléctrico líquido, sólido o gaseoso o sus combinaciones, que no tienen contacto directo con el aire atmosférico.

La conveniencia o necesidad de utilizar aislamiento interior en lugar de aire ambiente se debe a varias razones.

Primero, los materiales de aislamiento interno tienen una fuerza eléctrica significativamente mayor (5-10 veces o más), lo que puede reducir drásticamente las distancias de aislamiento entre los cables y reducir el tamaño del equipo. Esto es importante desde el punto de vista económico.

En segundo lugar, los elementos individuales del aislamiento interno realizan la función de sujeción mecánica de los cables; los dieléctricos líquidos en algunos casos mejoran significativamente las condiciones de enfriamiento para toda la estructura.

Los elementos aislantes internos en estructuras de alto voltaje durante la operación están expuestos a fuertes cargas eléctricas, térmicas y mecánicas. Bajo la influencia de estas influencias, las propiedades dieléctricas del aislamiento se deterioran, el aislamiento "envejece" y pierde su fuerza eléctrica.

Los elementos aislantes internos en estructuras de alto voltaje durante la operación están expuestos a fuertes cargas eléctricas, térmicas y mecánicas. Bajo la influencia de estas influencias, las propiedades dieléctricas del aislamiento se deterioran, el aislamiento "envejece" y pierde su fuerza eléctrica.

Los efectos térmicos son causados por la liberación de calor en las partes activas del equipo (en cables y circuitos magnéticos) así como por pérdidas dieléctricas en el propio aislamiento. En condiciones de aumento de temperatura, los procesos químicos en el aislamiento se aceleran significativamente, lo que conduce a un deterioro gradual de sus propiedades.

Las cargas mecánicas son peligrosas para el aislamiento interior, porque pueden aparecer microfisuras en los dieléctricos sólidos que lo componen, donde entonces, bajo la influencia de un fuerte campo eléctrico, se producirán descargas parciales y se acelerará el envejecimiento del aislamiento.

Una forma especial de influencia externa sobre el aislamiento interno es la provocada por los contactos con el medio ambiente y la posibilidad de contaminación y humedad del aislamiento en caso de fuga de la instalación. Humedecer el aislamiento provoca una fuerte disminución de la resistencia de fuga y un aumento de las pérdidas dieléctricas.

Propiedades del aislamiento como dieléctrico.

El aislamiento se caracteriza principalmente por la resistencia de CC, la pérdida dieléctrica y la rigidez eléctrica. El circuito de aislamiento eléctricamente equivalente se puede representar conectando condensadores y resistencias en paralelo. En este sentido, cuando se aplica un voltaje constante al aislamiento, la corriente en él disminuye exponencialmente y el valor de resistencia medido aumenta en consecuencia.El valor establecido de la resistencia de aislamiento R caracteriza la contaminación externa del aislamiento y la presencia de rutas de corriente en él. Además, el aislamiento de hidratación también se puede caracterizar por el valor absoluto de la capacidad y la dinámica de su cambio.

Destrucción del aislamiento interno de equipos eléctricos.

En caso de falla de alta tensión, el aislamiento interno pierde total o parcialmente su rigidez dieléctrica. La mayoría de los tipos de aislamiento interior pertenecen al grupo de los aislamientos irrecuperables, cuya ruptura supone un daño irreversible a la estructura, es decir, el aislamiento interior debe tener una rigidez dieléctrica superior a la del aislamiento exterior, es decir tal nivel que las fallas están completamente excluidas durante toda la vida útil.

La irreversibilidad del daño del aislamiento interno complica en gran medida la acumulación de datos experimentales para nuevos tipos de aislamiento interno y para grandes estructuras de aislamiento recientemente desarrolladas de equipos de alto y ultra alto voltaje. Después de todo, cada pieza de aislamiento grande y costosa solo se puede probar una vez para detectar fallas.

Dieléctricos utilizados para producir aislamiento interno de equipos eléctricos.

Dieléctricoslos equipos utilizados para la producción de aislamiento interno de alta tensión deben poseer un complejo de altas propiedades eléctricas, termofísicas y mecánicas y proporcionar: el nivel requerido de rigidez dieléctrica, así como las características térmicas y mecánicas requeridas de la estructura aislante con dimensiones que cumplan los altos indicadores técnicos y económicos de toda la instalación en su conjunto.

Los materiales dieléctricos también deben:

-

tener buenas propiedades tecnológicas, es decir debe ser adecuado para procesos de aislamiento interno de alto rendimiento;

-

cumplir con los requisitos ambientales, es decir, no deben contener ni formar productos tóxicos durante su funcionamiento, y una vez agotado todo el recurso, deben ser procesados o destruidos sin contaminar el medio ambiente;

-

no ser escaso y tener un precio tal que la estructura de aislamiento sea económicamente viable.

En algunos casos, se pueden agregar otros requisitos a los requisitos anteriores debido a las características específicas de un tipo particular de equipo. Por ejemplo, los materiales para capacitores de potencia deben tener una constante dieléctrica aumentada; materiales para cámaras de distribución — alta resistencia a los choques térmicos y arcos eléctricos.

La práctica a largo plazo de crear y operar varios equipos de alto voltaje muestra que, en muchos casos, todo el conjunto de requisitos se satisface mejor cuando se utiliza una combinación de varios materiales como parte del aislamiento interno, que se complementan entre sí y realizan funciones ligeramente diferentes. .

Por lo tanto, solo los materiales dieléctricos sólidos proporcionan la resistencia mecánica de la estructura aislante; por lo general tienen la fuerza dieléctrica más alta. Las piezas hechas de un dieléctrico sólido con alta resistencia mecánica pueden actuar como anclaje mecánico para cables.

Los gases de alta resistencia y los dieléctricos líquidos llenan fácilmente los espacios de aislamiento de cualquier configuración, incluidos los espacios, poros y grietas más pequeños, lo que aumenta significativamente la resistencia dieléctrica, especialmente a largo plazo.

El uso de dieléctricos líquidos permite en algunos casos mejorar significativamente las condiciones de enfriamiento debido a la circulación natural o forzada del líquido aislante.

Tipos de aislamiento interior y materiales utilizados para su producción.

Se utilizan varios tipos de aislamiento interno en instalaciones de alto voltaje y equipos de sistemas de potencia. Los más comunes son el aislamiento impregnado de papel (papel-aceite), el aislamiento de barrera de aceite, el aislamiento a base de mica, el plástico y el gas.

Estas variedades tienen ciertas ventajas y desventajas y tienen sus propias áreas de aplicación. Sin embargo, comparten algunas propiedades comunes:

-

la naturaleza compleja de la dependencia de la rigidez dieléctrica de la duración de la exposición al voltaje;

-

en la mayoría de los casos, destrucción irreversible por demolición;

-

influencia en el comportamiento durante el funcionamiento de influencias mecánicas, térmicas y otras influencias externas;

-

en la mayoría de los casos una predisposición al envejecimiento.

Aislamiento de papel impregnado (BPI)

Los materiales de partida son papeles aislantes eléctricos especiales y aceites minerales (petróleo) o dieléctricos líquidos sintéticos.

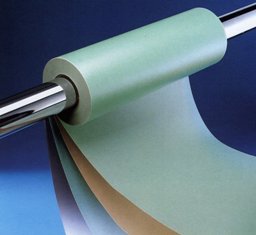

El aislamiento impregnado de papel se basa en capas de papel. El aislamiento de papel impregnado en rollo (ancho de rollo de hasta 3,5 m) se usa en secciones de capacitores de potencia y en casquillos (mangas); cinta (ancho de cinta de 20 a 400 mm) — en estructuras con electrodos de configuración relativamente compleja o de gran longitud (mangas de clases de voltaje más altas, cables de alimentación). Las capas de aislamiento de cinta se pueden enrollar en el electrodo con una superposición o con un espacio entre vueltas adyacentes.Después de enrollar el papel, el aislamiento se seca al vacío a una temperatura de 100-120 °C hasta una presión residual de 0,1-100 Pa. A continuación, el papel se impregna con aceite bien desgasificado al vacío.

Un defecto de papel en el aislamiento impregnado con papel se limita a una capa y se superpone repetidamente con otras capas. Los espacios más delgados entre las capas y una gran cantidad de microporos en el papel durante el secado al vacío eliminan el aire y la humedad del aislamiento, y durante la impregnación, estos espacios y poros se llenan de manera confiable con aceite u otro líquido de impregnación.

Los papeles para condensadores y cables tienen una estructura homogénea y una alta pureza química. Los papeles de condensador son los más finos y puros. Los papeles para transformadores se utilizan en bornas, transformadores de corriente y tensión, así como en elementos de aislamiento longitudinal de transformadores de potencia, autotransformadores y reactores.

Para la impregnación de aislamiento de papel en cables llenos de aceite de energía de 110-500 kV, con aceite de baja viscosidad o aceites para cables sintéticos, y en cables de hasta 35 kV — mezclas llenas de aceite con mayor viscosidad.

La impregnación se realiza en transformadores de potencia y medida y bornas aceite del transformador… Uso de condensadores de potencia aceite de condensador (petróleo), bifenilos clorados o sus sustitutos y aceite de ricino (en condensadores de impulso).

Los aceites para cables de petróleo y condensadores se refinan más a fondo que los aceites para transformadores.

Los bifenilos clorados que poseen una constante dieléctrica relativa alta, mayor resistencia a las descargas parciales (PD) y no combustibles, son tóxicos y peligrosos para el medio ambiente. Por lo tanto, la escala de su uso se reduce considerablemente, se reemplazan por líquidos ecológicos.

Para reducir las pérdidas dieléctricas en los condensadores de potencia, se utiliza un aislamiento combinado, en el que las capas de papel se alternan con capas de película de polipropileno, que es un orden de magnitud menor que el papel sin tratar. Dicho aislamiento tiene una mayor resistencia eléctrica.

Las desventajas del aislamiento impregnado con papel son la baja temperatura de funcionamiento permitida (no más de 90 ° C) y la inflamabilidad.

Aislamiento de barrera de aceite (lleno de aceite) (MBI).

Este aislamiento se basa en aceite de transformador. Asegura una buena refrigeración de la estructura por circulación espontánea o forzada.

Los materiales dieléctricos sólidos también forman parte del aislamiento de la barrera de aceite: cartón eléctrico, papel para cables, etc. Proporcionan resistencia mecánica a la estructura y se utilizan para aumentar la resistencia dieléctrica del aislamiento de barrera de aceite. Los deflectores están hechos de cartón eléctrico y los electrodos están cubiertos con capas de papel de cable. Las barreras aumentan la rigidez dieléctrica del aislamiento con una barrera de aceite en un 30-50%, dividiendo el espacio del aislamiento en varios canales estrechos, limitan la cantidad de partículas de impureza que pueden acercarse a los electrodos y participar en el inicio del proceso de descarga.

La resistencia eléctrica del aislamiento de la barrera de aceite aumenta cubriendo los electrodos de forma compleja con una capa delgada de material polimérico y, en el caso de los electrodos de forma simple, aislándolos con capas de cinta de papel.

La tecnología para la producción de aislamiento con barrera de aceite incluye el montaje de la estructura, el secado al vacío a una temperatura de 100-120 ° C y el llenado (impregnación) al vacío con aceite desgasificado.

Las ventajas del aislamiento de barrera de aceite incluyen la relativa simplicidad del diseño y la tecnología de su producción, el enfriamiento intensivo de las partes activas del equipo (devanados, circuitos magnéticos), así como la posibilidad de restaurar la calidad del aislamiento durante la operación. secando la estructura y cambiando el aceite.

Las desventajas del aislamiento con una barrera de aceite son la menor resistencia eléctrica que el aislamiento de papel y aceite, el peligro de incendio y explosión de la estructura, la necesidad de una protección especial contra la humedad durante la operación.

El aislamiento de aislamiento de aceite se utiliza como aislamiento principal en transformadores de potencia con una tensión nominal de 10 a 1150 kV, en autotransformadores y reactores con clases de tensión superiores.

El aislamiento a base de mica tiene resistencia al calor clase B (hasta 130 °C). La mica tiene una rigidez dieléctrica muy alta (en una determinada orientación del campo eléctrico con respecto a la estructura cristalina), es resistente a las descargas parciales y es muy resistente al calor. Gracias a estas propiedades, la mica es un material indispensable para aislar los devanados del estator de grandes máquinas rotativas. Los principales materiales de partida son tiras de mica o tiras de mica de vidrio.

La micalenta es una capa de placas de mica unidas entre sí con barniz y con un sustrato de papel especial o cinta de vidrio. Mikalenta se utiliza en el llamado aislamiento complejo, cuyo proceso de producción incluye enrollar varias capas de cinta de mica, impregnar con un compuesto bituminoso bajo calentamiento al vacío y prensado. Estas operaciones se repiten cada cinco o seis capas hasta obtener el espesor de aislamiento requerido. El aislamiento complejo se utiliza actualmente en máquinas pequeñas y medianas.

El aislamiento de tiras de mica de vidrio y compuestos de impregnación termoendurecibles es más perfecto.

La cinta de mica consta de una capa de papel de mica de 0,04 mm de espesor y una o dos capas de cinta de vidrio de 0,04 mm de espesor. Tal composición tiene una resistencia mecánica suficientemente alta (debido a los sustratos) y las cualidades antes mencionadas características de la mica.

Las tiras de mica y las composiciones de impregnación a base de resinas epoxi y poliéster se utilizan para hacer aislamiento termoestable, que no se ablanda cuando se calienta, conserva una alta resistencia mecánica y eléctrica. Los tipos de aislamiento termoestable utilizados en nuestro país se denominan "mica", "monolito", "monotermo", etc. El aislamiento termoestable se utiliza en los devanados del estator de grandes turbogeneradores e hidrogeneradores, motores y compensadores síncronos con una tensión nominal de hasta 36 kV.

Las tiras de mica y las composiciones de impregnación a base de resinas epoxi y poliéster se utilizan para hacer aislamiento termoestable, que no se ablanda cuando se calienta, conserva una alta resistencia mecánica y eléctrica. Los tipos de aislamiento termoestable utilizados en nuestro país se denominan "mica", "monolito", "monotermo", etc. El aislamiento termoestable se utiliza en los devanados del estator de grandes turbogeneradores e hidrogeneradores, motores y compensadores síncronos con una tensión nominal de hasta 36 kV.

El aislamiento plástico a escala industrial se utiliza en cables de potencia para tensiones de hasta 220 kV y en cables de impulso. El principal material dieléctrico en estos casos es el polietileno de baja y alta densidad. Este último tiene mejores propiedades mecánicas pero es menos maquinable debido a su mayor temperatura de reblandecimiento.

El aislamiento de plástico del cable está intercalado entre blindajes semiconductores hechos de polietileno relleno de carbono. La pantalla en el cable que transporta corriente, el aislamiento de polietileno y el escudo exterior se aplican por extrusión (extrusión). Algunos tipos de cables de impulsión utilizan capas intermedias de cinta fluoroplástica y, en algunos casos, se utiliza cloruro de polivinilo para proteger las fundas de los cables.

Aislamiento de gases

Se utiliza para realizar aislamiento de gas en estructuras de alta tensión. Gas SF6 o hexafluoruro de azufre… Es un gas incoloro e inodoro unas cinco veces más pesado que el aire.Tiene la mayor fuerza en comparación con los gases inertes como el nitrógeno y el dióxido de carbono.

El gas SF6 puro es inofensivo, químicamente inactivo, tiene una mayor capacidad de disipación de calor y es un medio de supresión de arco muy bueno; no se quema ni mantiene la combustión. La rigidez dieléctrica del gas SF6 en condiciones normales es aproximadamente 2,5 veces la del aire.

La alta rigidez dieléctrica del gas SF6 se explica por el hecho de que sus moléculas se unen fácilmente a los electrones, formando iones negativos estables. Por lo tanto, el proceso de multiplicación de electrones en un campo eléctrico fuerte, que es la base para el desarrollo de una descarga eléctrica, se vuelve difícil.

A medida que aumenta la presión, la rigidez dieléctrica del gas SF6 aumenta casi proporcionalmente a la presión y puede ser mayor que la del líquido y algunos dieléctricos sólidos. La mayor presión de operación y por lo tanto el mayor nivel de rigidez dieléctrica del SF6 en una estructura aislante está limitada por la posibilidad de licuefacción del SF6 a bajas temperaturas, por ejemplo, la temperatura de licuefacción del SF6 a una presión de 0,3 MPa es de -45 °C y a 0,5 MPa es de -30 ° C. Tales temperaturas para equipos exteriores apagados son bastante posibles en invierno en muchas partes del país.

Las estructuras de soporte aislantes hechas de aislamiento de epoxi fundido se utilizan para asegurar las partes activas en combinación con gas SF6.

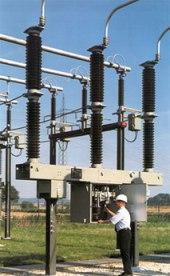

El gas SF6 se utiliza en disyuntores, cables y aparamenta sellada herméticamente (GRU) para tensiones de 110 kV y superiores y es un material aislante muy prometedor.

A temperaturas superiores a 3000 °C, la descomposición del gas SF6 puede comenzar con la liberación de átomos de flúor libres.Se forman sustancias tóxicas gaseosas. La probabilidad de que ocurra existe para algunos tipos de interruptores diseñados para desconectar grandes corrientes de cortocircuito. Dado que los interruptores están sellados herméticamente, la liberación de gases venenosos no es peligrosa para el personal operativo ni para el medio ambiente, pero se deben tomar precauciones especiales al reparar y abrir el interruptor.