Soldadura por termita: tipos, ventajas, aplicaciones.

La soldadura por termita se basa en la capacidad de algunas mezclas mecánicas en polvo de metales con óxidos metálicos (termitas) para quemarse, liberando una gran cantidad de calor.

La soldadura por termita se basa en la capacidad de algunas mezclas mecánicas en polvo de metales con óxidos metálicos (termitas) para quemarse, liberando una gran cantidad de calor.

El óxido de hierro (óxido de hierro) se usa como óxidos en mezclas de termitas, y el aluminio, el magnesio, etc. se usan como metales combustibles. La fuente de oxígeno en la termita es el óxido de hierro y la fuente de calor es el metal incluido en la mezcla en su forma pura.

Para producir un efecto térmico, la cantidad de calor desprendido en la combustión de una sustancia combustible debe ser mayor que la necesaria para la descomposición del óxido. La soldadura con termita se caracteriza por la quema de la termita en unos pocos segundos, tiempo durante el cual se libera toda la cantidad de calor.

Tipos de soldadura por termita y su aplicación.

Distinguir entre termotermita-crisol y termita-mufla soldadura KS.

Las mezclas secas de termita en polvo se utilizan para la soldadura en crisol de termita. Al soldar tiras y varillas de acero bucles de tierra utilice termita de aluminio compuesta por un 23 % de polvo de aluminio y un 77 % de cascarilla (por peso). El porcentaje de cascarilla de aluminio y hierro en la mezcla de termita varía según el grado de la cascarilla y la pureza del polvo de aluminio. Para aumentar el rendimiento de hierro liberado durante la combustión de la termita, así como para reducir la temperatura de reacción, se agregan a la termita desechos de acero de la industria de clavos.

En la soldadura térmica de barras y tiras de acero, se utiliza un inserto de acero (un círculo que cierra el orificio del crisol) para los mismos fines. La intensidad del proceso de quema de termitas depende del tamaño de grano de los componentes. Los granos granulares con un tamaño de 0,25 a 1,5 mm se utilizan para un proceso de soldadura estable. Para mejorar la calidad de la unión soldada, se introducen aditivos de aleación (80% de ferromanganeso y ferrosilicio en cantidades de 1,4 y 0,15% en peso, respectivamente) en las mezclas de termitas.

La peculiaridad de la soldadura en crisol de termita es que los extremos de las varillas a unir se funden y se unen por el metal formado por la quema de la mezcla de termita.

Para conectar cables de acero de un solo núcleo de líneas de comunicación, use piscinas de termitas cilíndricas con un orificio longitudinal pasante. La abertura corresponde al diámetro de los hilos a soldar. Los bloques de termita se prensan a partir de una mezcla que contiene un 25 % de magnesio pirotécnico de la marca MPF y un 75 % de roca de hierro. Como aglutinante se utiliza nitrolac grado NTs-551, que se añade en una cantidad de aproximadamente el 14 % de la masa de la mezcla seca (más del 100 % de la mezcla).

El método del crisol de termita no es adecuado para soldar alambres de aluminio.Use soldadura de enfriamiento rápido en la forma en que se usa para la soldadura de acero, cuando hay contacto directo entre el bloque de mufla y el alambre de aluminio, esto es inaceptable por varias razones:

1. cuando se quema la mufla de termita, el aluminio reacciona, haciendo que el metal se queme en la superficie de los alambres que se están soldando,

2. los productos de la reacción caen en el aluminio del baño de soldadura y deterioran las características de la junta,

3. los hilos a la salida de la mufla de termita se funden, lo que conduce a una reducción de su sección transversal; al soldar alambres multinúcleo, los alambres individuales del núcleo se queman.

Para soldar alambres multinúcleo, hemos desarrollado cartuchos de termita, que son un bloque de termita con una forma de enfriamiento de metal... En la soldadura de mufla de termita (a diferencia de la soldadura de crisol de termita), como resultado de la combustión de termita, los productos de reacción no aparecen en forma líquida. En el proceso de combustión, se forma una masa porosa de óxido de magnesio, que absorbe el hierro fundido, por lo que la termita de magnesio no produce escoria líquida que se dispersa.

La receta de masa de termita para la producción de bloques de termita para cartuchos de tipo PA, PAS, etc. Es lo mismo que para la producción de bloques de termita para conectar cables de acero de un solo núcleo.

La soldadura de aluminio y sus aleaciones se ve obstaculizada por una película de óxido de aluminio que rápidamente la cubre de aire. Por lo tanto, la eliminación de óxidos y la protección contra una mayor oxidación del baño de soldadura son de gran importancia en la soldadura.

El efecto de la película de óxido se reduce por fluye, con el que se cubren los alambres conectados y las varillas de relleno antes de soldar.El fundente disuelve el óxido y lo convierte en una escoria de bajo punto de fusión que flota hacia la superficie. En este caso, una película de escoria líquida cubre la superficie del metal fundido del baño de fusión durante la soldadura, aísla esta superficie del aire y, por lo tanto, protege contra una oxidación posterior. Sin embargo, los restos del arroyo cables corroídos, por lo tanto, al implementar KS, debemos, si es posible, evitar el uso de flujos.

Uno de los mejores es el fundente AF-4A, que contiene cloruro de sodio: 28 %, cloruro de potasio: 50 %, cloruro de litio: 14 %, fluoruro de sodio: 8 % (por peso). Este flujo solo se puede usar en los casos en que la conexión soldada esté completamente protegida de influencias externas.

El fundente de tres componentes VAMI (cloruro de potasio — 50%, cloruro de sodio — 30%, criolita clase K -1 — 20%) causa una corrosión significativamente menor. Sin embargo, incluso cuando se usa, es necesario tomar medidas para proteger las juntas de la corrosión. Los residuos de fundente en la antorcha después de la soldadura deben eliminarse mediante decapado o lavado.

Al soldar alambres de aluminio con un cartucho de termita, se introduce una varilla de relleno en su orificio de inyección, que se funde para aumentar el metal líquido en el molde de enfriamiento. Las varillas de aluminio o los alambres desnudos de los alambres soldados se utilizan como varillas de relleno. Los rellenos se fabrican retorciendo varios alambres de 2 mm de diámetro, previamente desengrasados y limpiados.

Los beneficios de la soldadura por termita

La soldadura por termita se distingue favorablemente por la independencia de las fuentes de electricidad o gas, sin la necesidad de equipos complejos, así como por la capacidad de realizar conexiones en condiciones lineales por parte del personal de instalación, reparación y servicio.

Soldadura térmica de alambres desnudos

Es más económico conectar cables a líneas eléctricas de alto voltaje mediante soldadura térmica. Este método no requiere equipos complejos ni herramientas especiales.

La soldadura térmica de cables, si se lleva a cabo de acuerdo con la tecnología establecida, es la forma de conexión más simple y confiable.

Durante la soldadura térmica, se forma una conexión totalmente metálica en los extremos de los cables, cuya sección transversal de metal es mayor que la de los cables de conexión, y la resistencia eléctrica es menor que la sección transversal de un cable completo de la misma longitud

La conexión de conductores multifilares por termosoldadura no cambia las características eléctricas con el tiempo y por lo tanto no requiere tiempo de trabajo adicional para pruebas preventivas.

Sin embargo, las juntas de soldadura deben realizarse solo con alta calidad. Las conexiones deficientes de los cables pueden ser el resultado de una preparación descuidada del cable, el uso de alicates no estándar, un apriete excesivo o insuficiente, así como alimentación unidireccional, cables atascados en el cartucho, etc.

Como muestra la experiencia en la soldadura con alambre, las causas más comunes de la mala calidad de la soldadura son los alambres atascados en el mandril y la alimentación de alambre unidireccional.Conectar uno de los alambres en el mandril también da como resultado una alimentación de alambre unidireccional.

Al soldar cables en líneas eléctricas, hubo casos en los que, con la preparación más cuidadosa de cables y abrazaderas, la soldadura aún no funcionó debido a la alimentación unilateral del cable al molde de enfriamiento del mandril retráctil.

Realización de soldadura térmica de alambres.

La soldadura de alambres con termita se realiza con cartuchos de termita (Fig. 1).

El cartucho de termita para soldar alambres de aluminio y acero-aluminio consta de los siguientes elementos principales:

-

una forma de enfriamiento hecha de chapa de acero con un espesor de 0,5 - 1,25 mm para proteger la capa superior del alambre de la quema y la penetración de impurezas nocivas formadas por la quema de la masa de termita en la zona de soldadura,

-

inserto de aluminio para dar forma al área de soldadura y rellenar cavidades,

-

un bloque de termita que al quemarse genera la cantidad de calor necesaria para fundir el revestimiento y los extremos de los hilos a soldar en la zona de soldadura.

El cartucho de termita para soldar alambres de cobre consiste en un enfriamiento hecho de cobre o tubos de cobre con un espesor de 1,5-2 mm, un inserto de aleación de cobre y fósforo de la marca MF-3 y un bloque de termita.

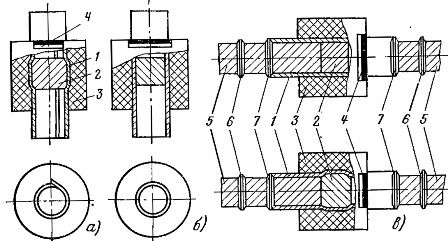

Arroz. 1. Cartuchos de termita: a — para alambres de aluminio y acero-aluminio, b — para alambres de cobre y bronce, c — la posición de los cartuchos de termita en los alambres antes de soldar, 1 — forma de enfriamiento, 2 — inserto, 3 — mufla de termita ( checker), etiquetas con 4 lugares, 5 — alambre, 6 — vendaje restrictivo, 7 — junta de asbesto.

La preparación correcta de los extremos de los alambres de soldadura thermit es de gran importancia para una soldadura de alta calidad de la conexión.Los extremos deben limpiarse a fondo de la suciedad, desengrasarse con gasolina de la grasa y secarse. Es necesario quitar la grasa de los extremos de los cables y secarlos, porque al quemar grasa o gasolina, se forman gases que evitan que la costura de soldadura se llene de metal fundido y contribuyen a la formación de huecos y vacíos.

Los extremos de los alambres soldados se cortan de modo que el plano de corte sea plano y estrictamente perpendicular al eje del alambre. El revestimiento de alambres con una sección transversal de hasta 150 mm2 produce tijeras de ensamblaje para cortar alambres y alambres con una sección transversal de más de 150 mm2, utilizando una sierra para metales o un dispositivo especial.

En la mayoría de los casos, se produce una soldadura deficiente debido a la alimentación unilateral de los extremos del alambre debido al hecho de que el metal del inserto primero se derrite en un lado y los extremos del alambre se frotan o atascan en el molde de enfriamiento.

En la soldadura térmica de alambres, es necesario monitorear la alimentación de los extremos de los alambres que serán soldados desde ambos extremos de la forma de enfriamiento. El metal en la zona de soldadura permanece en estado líquido durante varios minutos después de que se quema la masa de termita y hasta que la escoria formada después de que se quema la masa de termita se enfría a un color oscuro. Por la misma razón, no debe apresurarse a aflojar la presión de los alicates y desenroscar prematuramente las perillas con los troqueles que aseguran los extremos de los cables en los alicates.