Recubrimientos protectores y lubricantes para contactos eléctricos.

La corrosión de metales en contacto eléctrico es un proceso complejo que combina interacciones puramente químicas de los metales con el medio ambiente y fenómenos electroquímicos que ocurren en la zona de contacto entre diferentes metales. Para protegerlos de la corrosión, las partes metálicas de los contactos eléctricos están fabricadas con revestimientos protectores anticorrosión especiales no metálicos o metálicos.

Los contactos eléctricos en instalaciones eléctricas cerradas con un entorno normal generalmente se realizan sin recubrimientos protectores especiales.

Los recubrimientos protectores contra la corrosión en estas condiciones forman naturalmente películas de óxidos en las superficies de los cables a conectar como resultado de la acción del oxígeno del aire sobre ellos.

En instalaciones eléctricas cerradas con ambiente agresivo, según el grado de agresividad y humedad, así como en instalaciones a la intemperie, las partes de los contactos eléctricos se recubren con películas protectoras especiales no metálicas o metálicas.

Recubrimientos anticorrosión no metálicos

La pasivación y oxidación de las piezas de contacto de acero, cobre y aluminio se realiza tratándolas en soluciones acuosas de álcalis y sales o sumergiendo las piezas en soluciones concentradas de ácidos, por ejemplo, ácido nítrico o crómico.

Las soluciones se colocan en tinas de acero estacionarias especiales, en las que se cargan las piezas de trabajo, colgando de las barras de sujeción. El proceso de procesamiento de piezas se lleva a cabo calentando soluciones a una temperatura de 50 a 150 ° C y dura de 30 a 90 minutos con la liberación de humos nocivos. Como resultado, los baños están equipados con calentadores y dispositivos de ventilación.

El moldeo por soplado se utiliza principalmente para procesar piezas de contacto de acero (pernos, tuercas y arandelas). Para hacer esto, las piezas se calientan en hornos u hornos a un brillo azul y, mientras se calientan, se sumergen durante 1 a 2 minutos en un baño lleno de aceite de linaza. A continuación, las piezas se retiran del baño y se colocan sobre una rejilla, permitiendo que el exceso de aceite se escurra y se sequen y enfríen.

Recubrimientos anticorrosión para metales

Los recubrimientos anticorrosión de metales consisten en cubrir las superficies de contacto de las piezas de conexión con una capa delgada de otro metal, como cadmio, cobre, níquel, estaño, plata, cromo, zinc, etc. La aplicación de recubrimientos protectores de metales se realiza por galvanización, metalización o métodos en caliente.

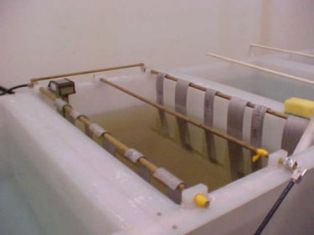

Galvánico Un método electrolítico de aplicar una capa de otro metal a la superficie de las partes de acero y cobre de los contactos eléctricos. Se lleva a cabo en baños con electrólisis galvánica llenos de electrolito, pasando a través de él una corriente continua obtenida de rectificadores a voltajes de 6, 9, 12 V.

El electrolito son soluciones acuosas o sales de metales fundidos.Dependiendo de la composición del electrolito, el recubrimiento de cadmio, el recubrimiento de cobre, el recubrimiento de níquel, el recubrimiento de estaño o el recubrimiento de estaño, el recubrimiento de plata, el recubrimiento de cromo y el recubrimiento de zinc se llevan a cabo electrolíticamente.

El proceso de electrólisis va acompañado de la liberación de gases y vapores nocivos, por lo que las salas con baños de electrólisis están equipadas con ventilación de suministro y extracción.

Al final del proceso electrolítico, las piezas se transfieren a baños de enjuague con agua fría y caliente y, después de un enjuague completo, se secan con aire comprimido.

Baño con electrólisis galvánica

Metalización: método de aplicación de una capa delgada de otro metal prefundido a la superficie de las piezas en contacto mediante rociado con un chorro de aire comprimido.

Para la metalización se utilizan cadmio, cobre, níquel, estaño y zinc. La fusión preliminar de metales se lleva a cabo en crisoles o en una llama de gas combustible o un arco eléctrico en dispositivos especiales, y su aplicación a las piezas se realiza mediante pulverización con pistolas rociadoras especiales.

El metalizado en caliente se lleva a cabo sumergiendo las partes de contacto en un baño de metal fundido con un punto de fusión bajo, por ejemplo, cadmio, estaño y sus aleaciones, plomo, zinc y varias soldaduras. La fusión preliminar de metales se lleva a cabo en crisoles eléctricos o en la llama de aparatos de gas y sopletes.

Este método es especialmente utilizado en condiciones de montaje para el estañado de superficies de contacto de cobre y acero y piezas con diferentes soldaduras. Para hacer esto, las superficies de contacto procesadas, previamente lubricadas con una solución de cloruro de zinc (ácido de soldadura), se sumergen en un baño de soldadura fundida, luego se retiran rápidamente del baño, se lavan con agua y se limpian con un paño seco.

El estañado de las superficies de contacto también se puede realizar aplicando manualmente una capa delgada de soldadura derretida en la llama de un soplete de gas o soplete, usando fluidos libres de ácido. La calidad de los revestimientos protectores aplicados depende del tratamiento previo y posterior de las partes en contacto. La condición principal para obtener recubrimientos protectores duraderos y no porosos es la limpieza de la superficie del metal a recubrir.

Métodos para limpiar contactos eléctricos.

La limpieza preliminar de las superficies y piezas de contacto se realiza en función del grado de contaminación y posibilidades de producción mediante tratamiento mecánico, químico o electroquímico.

Un método mecánico de limpieza de contactos eléctricos consiste en procesar superficies en máquinas abrasivas con cepillos metálicos, chorro de arena o procesamiento manual. Las piezas pequeñas (arandelas y tuercas) se suelen mecanizar en tambores giratorios utilizando polvos abrasivos y abrasivos.

Después de la limpieza mecánica, las superficies y piezas de contacto se desengrasan, es decir, se elimina la grasa existente y otros contaminantes de las mismas.

El desengrasado se realiza químicamente lavando las piezas con gasolina, queroseno, benceno y otros disolventes orgánicos o grabándolas en soluciones de ácidos, sales ácidas y bases.Las piezas se lavan y graban en baños y aparatos especiales.

El proceso de limpieza química dura de 5 a 90 minutos, mientras que para el grabado se utilizan soluciones calentadas a 70 - 95 ° C. Las partes talladas se enjuagan de los restos de las soluciones primero en agua caliente y luego en sosa fría y se secan.

La limpieza preliminar completa y de alta calidad y el desengrasado de las partes de contacto con la posterior aplicación de recubrimientos protectores anticorrosión aseguran una fuerte adhesión de las películas al metal base y excluyen la formación de delaminación defectuosa en ellas.

Los revestimientos protectores de metal sobre las superficies de contacto también se aplican mediante el método de revestimiento, laminando en caliente un paquete que consta de una placa de un metal común, como el aluminio, con láminas delgadas de otro metal, como el cobre, superpuestas sobre uno o ambos. lados

Se recomienda aplicar revestimientos protectores de cadmio o estaño-zinc a los conectores de liberación de cobre, zinc, cadmio, revestimiento de cobre, estañado o azulado de piezas de acero y superficies revestidas de cobre o de aluminio reforzado.

La mayoría de los métodos aceptados para aplicar recubrimientos protectores sobre metales, especialmente metales, requieren equipos tecnológicos estacionarios especiales y complejos para su implementación.

En las uniones desmontables de conductores de aluminio con conductores de aluminio, cobre y acero de equipos eléctricos, las superficies de contacto de aluminio, debido a su oxidación activa, se someten a una preparación adicional inmediatamente antes de la conexión.

Esta preparación consiste en el procesamiento mecánico y la eliminación de la superficie de contacto de aluminio de la película de óxido. En este caso, la superficie se limpia bajo una capa de vaselina técnica, seguida de la aplicación sobre la superficie tratada. una grasa o pasta protectora que evita la oxidación de los metales.

Los lubricantes y las pastas deben tener una alta pegajosidad (adhesión) y aplicarse a la superficie en una capa delgada, tener elasticidad y no agrietarse por las fluctuaciones de temperatura en el rango de -60 a + 150 °C. Deben tener un alto punto de liberación dentro de 120 — 150 ° C, ser químicamente estable, salvo degeneración de grasa o pasta, resistente a la humedad y resistente a ácidos y bases. La violación de la cobertura en al menos un lugar conduce a formación de corrosión del metalque tiende a comerse el metal.

Además, en el punto de contacto entre el lubricante y la pasta, deben asegurar químicamente la destrucción de la película de óxido y evitar su reaparición durante mucho tiempo.

Vaselina técnica: grasa de hidrocarburo de bajo punto de fusión en forma de ungüento homogéneo, sin grumos, de color marrón claro u oscuro. Punto de caída no inferior a 54 OS.

La vaselina técnica se utiliza para proteger las piezas metálicas de la corrosión. Cuando la temperatura sube por encima de + 45 °C, esto no garantiza la retención de una cantidad suficiente de grasa en el contacto de la junta. Tiene una neutralidad aumentada con respecto a la película de óxido formada. En la industria de las instalaciones eléctricas la vaselina es muy utilizada como lubricante protector contra la corrosión en todos los casos en los que es necesario.

Grasa CIATIM — universal, resistente al fuego, resistente a la humedad, resistente a las heladas, activado, sin impurezas mecánicas, ungüento homogéneo de color amarillo claro u oscuro. El punto de goteo no es inferior a 170 °C.

Grasa CIATIM — universal, resistente al fuego, resistente a la humedad, resistente a las heladas, activado, sin impurezas mecánicas, ungüento homogéneo de color amarillo claro u oscuro. El punto de goteo no es inferior a 170 °C.

CIATIM se utiliza para la lubricación y protección contra los efectos nocivos de la atmósfera a altas y bajas temperaturas. Con un impacto mecánico significativo en el lubricante, su viscosidad dinámica disminuye, así como la resistencia máxima, y el lubricante adquiere una mayor fluidez. La grasa CIATIM tiene una mayor estabilidad química y, en cuanto a sus propiedades, es más adecuada para su uso en juntas de contacto que otras grasas.

Las pastas protectoras de zinc-vaselina y cuarzo-vaselina son una mezcla de vaselina técnica (50%) con polvo de zinc o arena de cuarzo (50%). Las pastas tienen la capacidad de destruir la película de óxido cuando se ensamblan contactos utilizando cargas sólidas finamente trituradas (polvo de zinc o arena) introducidas en vaselina técnica.