Circuitos de arranque y freno del motor

Actualmente, los motores de inducción de rotor de jaula de ardilla trifásicos más comunes. El arranque y la parada de dichos motores cuando se conectan a la tensión de red máxima se realizan de forma remota mediante arrancadores magnéticos.

Actualmente, los motores de inducción de rotor de jaula de ardilla trifásicos más comunes. El arranque y la parada de dichos motores cuando se conectan a la tensión de red máxima se realizan de forma remota mediante arrancadores magnéticos.

El circuito más utilizado es con un arrancador y botones de control «Iniciar» y «Parar». Para garantizar la rotación del eje del motor en ambas direcciones, se utiliza un circuito con dos arrancadores (o con un arrancador inversor) y tres botones. Este esquema le permite cambiar la dirección de rotación del eje del motor "sobre la marcha" sin detenerlo primero.

diagramas de arranque del motor

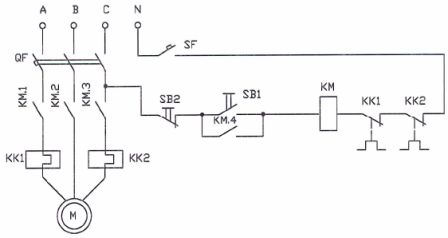

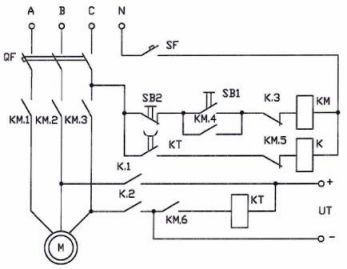

El motor eléctrico M es alimentado por una red trifásica de tensión alterna. El disyuntor trifásico QF está diseñado para desconectar el circuito en caso de cortocircuito. El disyuntor monofásico SF protege los circuitos de control.

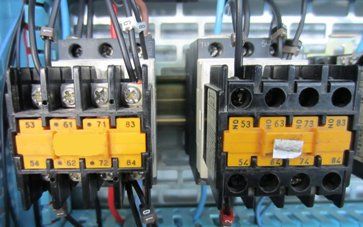

El elemento principal del arrancador magnético es el contactor KM (relé de potencia para conmutar altas corrientes). Sus contactos de potencia conmutan las tres fases adecuadas para el motor eléctrico. El botón SB1 («Start») es para arrancar el motor, y el botón SB2 («Stop») es para detenerlo.Los relés bimetálicos térmicos KK1 y KK2 desconectan el circuito cuando se supera la corriente consumida por el motor eléctrico.

Arroz. 1. Esquema para arrancar un motor asíncrono trifásico utilizando un arrancador magnético

Al pulsar el botón SB1 se activa el contactor KM y los contactos KM.1, KM.2, KM.3 conectan el motor eléctrico a la red, y con el contacto KM.4 bloquea el botón (autobloqueo) .

Para detener el motor eléctrico, basta presionar el botón SB2, mientras que el contactor KM libera y apaga el motor eléctrico.

Una propiedad importante del arrancador magnético es que en caso de una pérdida accidental de voltaje en la red, el motor se apaga, pero la restauración del voltaje en la red no conduce a un arranque espontáneo del motor, porque cuando se corta la tensión, se suelta el contactor KM y para volver a encenderlo se presiona el botón SB1.

En caso de mal funcionamiento de la instalación, por ejemplo, cuando el rotor del motor se atasca y se para, la corriente consumida por el motor aumenta varias veces, lo que provoca el funcionamiento de los relés térmicos, la apertura de los contactos KK1, KK2 y la parada de la instalación. El retorno de los contactos KK al estado cerrado se realiza manualmente después de eliminar la falla.

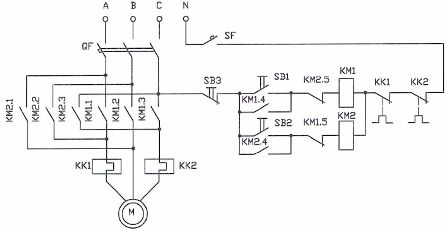

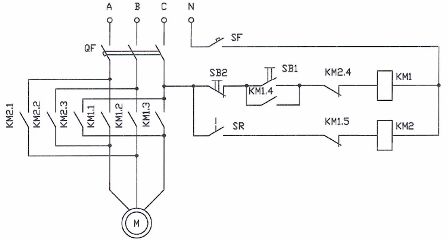

Un arrancador magnético reversible permite no solo arrancar y parar un motor eléctrico, sino también cambiar el sentido de giro del rotor. Para este propósito, el circuito de arranque (Fig. 2) contiene dos juegos de contactores y botones de arranque.

Arroz. 2. Esquema para arrancar el motor usando un arrancador magnético reversible.

El contactor KM1 y el botón de autobloqueo SB1 están diseñados para encender el motor en el modo «adelante», y el contactor KM2 y el botón SB2 incluyen el modo «retroceso».Para cambiar el sentido de giro del rotor de un motor trifásico, basta con cambiar dos cualesquiera de las tres fases de la tensión de alimentación, que es proporcionada por los contactos principales de los contactores.

El botón SB3 está diseñado para detener el motor, los contactos KM 1.5 y KM2.5 están bloqueados y los relés térmicos KK1 y KK2 brindan protección contra sobrecorriente.

Arrancar el motor con el voltaje de línea completo va acompañado de altas corrientes de arranque, lo que puede ser inaceptable para una red de suministro limitada.

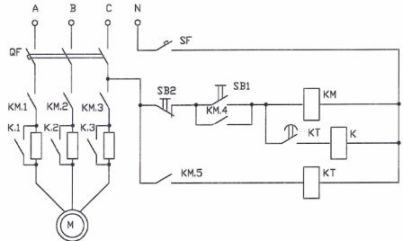

El circuito para arrancar un motor eléctrico con limitación de corriente de arranque (Fig. 3) contiene resistencias R1, R2, R3 conectadas en serie con los devanados del motor. Estas resistencias limitan la corriente en el momento del arranque cuando se activa el contactor KM después de pulsar el botón SB1. Simultáneamente con KM, cuando se cierra el contacto KM.5, se activa el relé de tiempo KT.

El retraso proporcionado por el relé de tiempo debe ser suficiente para acelerar el motor. Al final del tiempo de espera, el contacto KT se cierra, el relé K se activa ya través de sus contactos K.1, K.2, K.3 maniobra las resistencias de arranque. El proceso de arranque está completo y el motor está a pleno voltaje.

Arroz. 3. Esquema de arranque del motor con limitación de corriente de arranque

A continuación, veremos dos de los esquemas de frenado más populares para motores de inducción de jaula de ardilla trifásicos: un esquema de frenado dinámico y un esquema de frenado inverso.

Cadenas de freno de motor

Después de eliminar el voltaje del motor, su rotor continúa girando durante algún tiempo debido a la inercia. En varios dispositivos, por ejemplo en mecanismos de elevación y transporte, se requiere una parada forzada para reducir la cantidad de voladizo.El frenado dinámico consiste en el hecho de que después de la eliminación de la tensión alterna, pasa una corriente continua a través de los devanados del motor eléctrico.

El circuito de frenado dinámico se muestra en la Fig. 4.

Arroz. 4. Diagrama de freno motor dinámico

En el circuito, además del contactor principal KM, hay un relé K, que activa el modo de parada. Dado que el relé y el contactor no se pueden encender al mismo tiempo, se utiliza un esquema de bloqueo (contactos KM.5 y K.3).

Cuando se presiona el botón SB1, se activa el contactor KM, energizando el motor (contactos KM.1 KM.2, KM.3), bloqueando el botón (KM.4) y bloqueando el relé K (KM.5). El cierre de KM.6 activa el relé de tiempo KT y cierra el contacto KT sin retardo de tiempo. Entonces el motor arranca.

Para detener el motor, presione el botón SB2. El contactor KM se libera, los contactos KM.1 — KM.3 se abren, apagando el motor, el contacto KM.5 se cierra, lo que activa el relé K. Los contactos K.1 y K.2 se cierran, suministrando corriente continua a las bobinas. Se produce una parada rápida.

Cuando se abre el contacto KM.6, se libera el relé de tiempo KT, comienza el retraso. El tiempo de permanencia debe ser suficiente para que el motor se detenga por completo. Al final de la demora, el contacto KT se abre, el relé K se libera y elimina el voltaje de CC de los devanados del motor.

La forma más efectiva de parar es invertir el motor, cuando inmediatamente después de desconectar la alimentación, se aplica un voltaje al motor eléctrico, lo que provoca la aparición de un contrapar. El circuito de frenado opuesto se muestra en la fig. 5.

Arroz. 5. Circuito freno motor por oposición

La velocidad del motor es monitoreada por un relé de velocidad con contacto SR.Si la velocidad es superior a un cierto valor, el contacto SR se cierra. Cuando el motor se detiene, el contacto SR se abre. Además del contactor directo KM1, el circuito contiene un contactor inversor KM2.

Cuando se arranca el motor, se activa el contactor KM1 y con el contacto KM 1.5 se abre el circuito de la bobina KM2. Cuando se alcanza cierta velocidad, el contacto SR se cierra, preparando el circuito para activar la marcha atrás.

Cuando el motor se detiene, el contactor KM1 se libera y cierra el contacto KM1.5. Como resultado, el contactor KM2 se activa y suministra tensión inversa al motor de frenado. Una disminución en la velocidad del rotor hace que SR se abra, el contactor KM2 se libera y el frenado se detiene.