motor de válvula

Las máquinas de CC, por regla general, tienen indicadores técnicos y económicos más altos (linealidad de las características, alta eficiencia, pequeñas dimensiones, etc.) que las máquinas de corriente alterna. Una desventaja significativa es la presencia de un aparato de escobillas, que reduce la confiabilidad, aumenta el momento de inercia, crea interferencias de radio, peligro de explosión, etc. Por lo tanto, naturalmente, la tarea de crear un motor de CC sin contacto (sin escobillas).

La solución a este problema se hizo posible con la llegada de los dispositivos semiconductores. En un motor de CC sin contacto, llamado motor de corriente de válvula constante, el juego de escobillas se reemplaza por un interruptor semiconductor, la armadura está estacionaria, el rotor está imán permanente.

El principio de funcionamiento del motor de válvulas.

El motor de válvula se entiende como un sistema de accionamiento eléctrico variable que consta de un motor eléctrico de corriente alterna estructuralmente similar a una máquina síncrona, un convertidor de válvula y dispositivos de control que proporcionan la conmutación de los circuitos de bobinado del motor en función de la posición del rotor del motor.En este sentido, un motor de válvula es similar a un motor de corriente continua en el que, mediante un interruptor de conmutación, se conecta esa vuelta del devanado del inducido, que se encuentra debajo de los polos de campo.

El motor de válvula se entiende como un sistema de accionamiento eléctrico variable que consta de un motor eléctrico de corriente alterna estructuralmente similar a una máquina síncrona, un convertidor de válvula y dispositivos de control que proporcionan la conmutación de los circuitos de bobinado del motor en función de la posición del rotor del motor.En este sentido, un motor de válvula es similar a un motor de corriente continua en el que, mediante un interruptor de conmutación, se conecta esa vuelta del devanado del inducido, que se encuentra debajo de los polos de campo.

Un motor de CC es un dispositivo electromecánico complejo que combina la máquina eléctrica más simple y un sistema de control electrónico.

Los motores de corriente continua tienen serias desventajas, principalmente debido a la presencia de un colector de escobillas:

1. Fiabilidad insuficiente del aparato colector, la necesidad de su mantenimiento periódico.

2. Valores limitados de voltaje de armadura y, en consecuencia, la potencia de los motores de CC, lo que limita su uso para unidades de alta velocidad y alta potencia.

3. Capacidad de sobrecarga limitada de los motores de CC, lo que limita la velocidad de cambio de la corriente del inducido, lo cual es esencial para accionamientos eléctricos altamente dinámicos.

En un motor de válvulas, estas desventajas no se manifiestan, ya que aquí el interruptor del colector de escobillas se reemplaza por un interruptor sin contacto hecho en tiristores (para unidades de alta potencia) o transistores (para unidades con una potencia de hasta 200 kW ). En base a esto, un motor de válvula que se basa estructuralmente en una máquina síncrona a menudo se denomina motor de CC sin contacto.

En términos de capacidad de control, un motor sin escobillas también es similar a un motor de CC: su velocidad se ajusta variando la magnitud del voltaje de CC aplicado. Debido a sus buenas cualidades de regulación, los motores de válvulas se utilizan ampliamente para accionar varios robots, máquinas para corte de metales, máquinas y mecanismos industriales.

Conmutador de transistor de imanes permanentes con accionamiento eléctrico

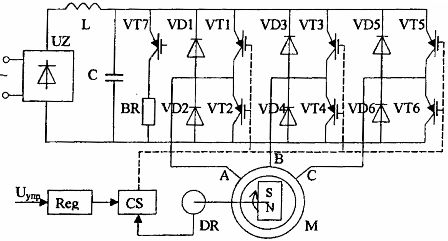

El motor de válvula de este tipo se fabrica sobre la base de una máquina síncrona trifásica con imanes permanentes en el rotor. Los devanados del estator trifásico se alimentan con corriente continua suministrada en serie a dos devanados de fase conectados en serie. La conmutación de los devanados se realiza mediante un interruptor de transistor realizado de acuerdo con un circuito de puente trifásico.Los interruptores de transistor se abren y cierran según la posición del rotor del motor. El diagrama del motor de la válvula se muestra en la fig.

Higo. 1. Diagrama de un motor de válvula con un interruptor de transistor

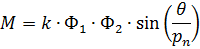

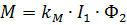

El par creado por el motor está determinado por la interacción de dos hilos:

• el estator creado por la corriente en los devanados del estator,

• rotor creado a partir de imanes permanentes de alta energía (basados en aleaciones de samario-cobalto y otros).

donde: θ es el ángulo sólido entre los vectores de flujo del estator y del rotor; pn es el número de pares de polos.

El flujo magnético del estator tiende a girar el rotor de imanes permanentes para que el flujo del rotor coincida en dirección con el flujo del estator (no olvide la aguja magnética, la brújula).

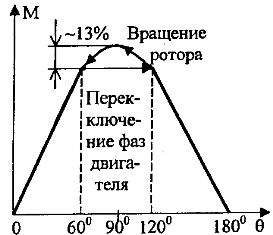

El momento más grande creado en el eje del rotor estará en un ángulo entre los vectores de flujo igual a π / 2 y disminuirá a cero a medida que se acerquen los flujos de flujo. Esta dependencia se muestra en la Fig. 2.

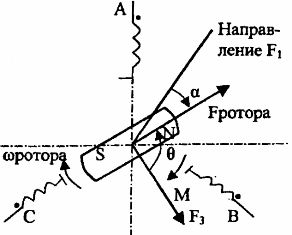

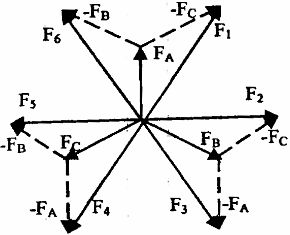

Consideremos el diagrama espacial de los vectores de flujo correspondientes al modo motor (con el número de pares de polos pn = 1). Suponga que en este momento los transistores VT3 y VT2 están encendidos (vea el diagrama en la Fig. 1). Luego la corriente fluye por el devanado de la fase B y en sentido contrario por el devanado de la fase A. El vector resultante ppm. el estator ocupará la posición F3 en el espacio (ver figura 3).

Si el rotor está ahora en la posición que se muestra en la fig. 4, entonces el motor desarrollará de acuerdo con 1 el par máximo al que el rotor girará en el sentido de las agujas del reloj. A medida que el ángulo θ disminuye, el par de torsión disminuirá. Cuando el rotor se gira 30°, es necesario según el gráfico de la fig. 2. Conmutar la corriente en las fases del motor para que el estator vectorial ppm resultante esté en la posición F4 (ver Fig. 3). Para hacer esto, apague el transistor VT3 y encienda el transistor VT5.

El cambio de fase se realiza mediante un interruptor de transistor VT1-VT6 controlado por el sensor de posición del rotor DR; en este caso, el ángulo θ se mantiene dentro de 90 ° ± 30 °, que corresponde al valor de par máximo con las ondulaciones más pequeñas. En ρn = 1, se deben realizar seis cambios por una revolución del rotor, por lo tanto, ppm. el estator hará una revolución completa (ver Fig. 3). Cuando el número de pares de polos es mayor que la unidad, la rotación del vector ppm del estator y por lo tanto del rotor será de 360/pn grados.

Higo. 2. Dependencia del par motor del ángulo entre los vectores de flujo del estator y del rotor (en pn = 1)

Higo. 3. Diagrama espacial del estator ppm al cambiar las fases del motor de la válvula

Higo. 4. Diagrama espacial en modo motor

El ajuste del valor del par se realiza cambiando el valor de ppm. estator, es decir cambio en el valor promedio de la corriente en los devanados del estator

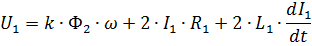

donde: R1 es la resistencia del devanado del estator.

Dado que el flujo del motor es constante, la fem inducida en dos devanados del estator conectados en serie será proporcional a la velocidad del rotor.La ecuación de equilibrio eléctrico para los circuitos del estator será

Cuando los interruptores están apagados, la corriente en los devanados del estator no desaparece inmediatamente, sino que se cierra a través de los diodos inversos y el condensador de filtro C.

Por lo tanto, ajustando la tensión de alimentación del motor U1, es posible ajustar la magnitud de la corriente del estator y el par motor.

Es fácil ver que las expresiones obtenidas son similares a expresiones análogas para un motor de CC, con el resultado de que las características mecánicas de un motor de válvula en este circuito son similares a las características de un motor de CC con excitación independiente en Φ = const.

Se realiza un cambio en el voltaje de suministro del motor sin escobillas en el circuito bajo consideración por el método de ajuste de ancho de pulso… Al cambiar el ciclo de trabajo de los pulsos de los transistores VT1-VT6 durante los períodos de su inclusión, es posible ajustar el valor promedio del voltaje suministrado a los devanados del estator del motor.

Para aplicar el modo de parada, el algoritmo de operación del interruptor del transistor debe cambiarse de tal manera que el vector ppm del estator se retrase con respecto al vector de flujo del rotor. Entonces el par motor se volverá negativo. Dado que se instala un rectificador no controlado en la entrada del convertidor, la regeneración de la energía de frenado en este circuito es imposible.

Durante el apagado, se recarga el condensador del filtro C. La limitación de voltaje en los condensadores se realiza conectando la resistencia de descarga a través del transistor VT7. De esta forma, la energía de frenado se disipa en la resistencia de carga.