Fiabilidad de los productos y dispositivos eléctricos.

Entre las propiedades que determinan la calidad de un producto eléctrico, un lugar especial lo ocupa la confiabilidad: la capacidad del producto para realizar sus funciones, manteniendo los valores de los indicadores de calidad sin cambios a lo largo del tiempo o dentro de límites predeterminados.

Entre las propiedades que determinan la calidad de un producto eléctrico, un lugar especial lo ocupa la confiabilidad: la capacidad del producto para realizar sus funciones, manteniendo los valores de los indicadores de calidad sin cambios a lo largo del tiempo o dentro de límites predeterminados.

Producto eléctrico: un producto destinado a la producción o conversión, transmisión, distribución o consumo de energía eléctrica (GOST 18311-80).

Cualquier producto o dispositivo eléctrico puede estar en uno de los siguientes estados:

-

vertical

-

defectuoso,

-

laboral

-

no funciona

-

limitante

Un producto que funciona bien también funciona, pero un producto que funciona no es necesariamente un buen producto. Por ejemplo, los daños en la carcasa del generador (abolladuras, rayas, defectos en la superficie pintada, etc.) hacen que el generador no funcione, pero al mismo tiempo sigue funcionando.

Como regla general, el estado de funcionamiento del producto está determinado por la lista de parámetros especificados en la documentación y los límites permitidos para su cambio. La pérdida de productividad se llama rechazo.

Las razones de la falla pueden ser tanto exceder el nivel permitido de influencias externas como defectos del producto... Recuerde que no todos los defectos conducen a la falla. El fallo de un producto se evalúa por la aparición de ruido, la aparición de olor a materiales aislantes e impregnantes quemados, el sobrecalentamiento, la modificación de las lecturas de los dispositivos e instrumentos de control, etc.

Por su naturaleza, todos los defectos y daños pueden ser:

-

eléctrico

-

mecánico

Eléctrico incluye contactos rotos, cortocircuitos, circuitos abiertos, errores de conexión, etc.

Los defectos mecánicos son fallas en el montaje de elementos, sistemas de transmisión desde servomotores hasta controles, actuadores, partes móviles de relés y contactores, etc.

En cuanto a las normas, métodos y medios de control, los defectos se dividen en:

-

explícitamente, para cuya detección la documentación proporciona reglas, métodos o controles,

-

ocultos para los que no están destinados.

Por ejemplo, si la calidad de una pieza se controla solo midiendo sus dimensiones geométricas, la desviación de estas dimensiones de la tolerancia será un defecto evidente. Al mismo tiempo, pueden existir grietas y huecos dentro de la pieza de trabajo que no se pueden detectar al medir las dimensiones de la pieza de trabajo. Con el método de control adoptado, estos defectos quedarán ocultos. Para detectar defectos ocultos, se utilizan otras reglas, métodos y medios de control, que no están previstos en la documentación de este producto, en particular, los huecos y las grietas pueden detectarse mediante un examen de rayos X.

Los fallos de funcionamiento pueden ocurrir por varias razones, pero si no están relacionados con el mal funcionamiento de otros elementos, se denominan independientes.La falla resultante de otra falla se considera dependiente (por ejemplo, la falla de un transistor después de desconectar su base del circuito).

Por lo general, la confiabilidad se asocia con la ausencia de fallas, es decir, con su confiabilidad.

En general, la confiabilidad incluye, además de la confiabilidad, propiedades tales como durabilidad, mantenimiento, conservación... Por lo general, se denomina evaluación cuantitativa de las propiedades incluidas en los indicadores de confiabilidad de confiabilidad... La principal diferencia entre los indicadores de confiabilidad y otros indicadores es que, independientemente de la dimensión, todas ellas son características no aleatorias de variables aleatorias.

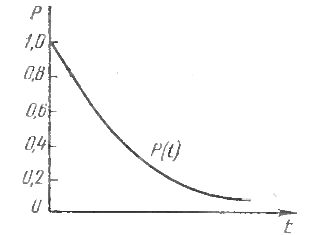

Expliquemos el contenido de una propiedad como la confiabilidad, expresada por el indicador "probabilidad de operación sin fallas". Suponga que en el tiempo t = 0, n productos similares están involucrados simultáneamente en el trabajo. Después de un intervalo de tiempo Δt = t, habrá m productos para servir. Entonces, la probabilidad de operación sin fallas en el momento t — P (t) se puede definir como la relación de m — el número de productos que funcionan en el momento t con el número total de productos n, es decir

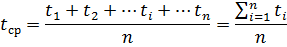

En la operación simultánea de n productos, tal punto de tiempo t1 ocurre cuando falla el primer producto. En el momento t2, el segundo producto falla. Con una operación lo suficientemente prolongada, llegará un punto en el tiempo tn cuando el último de los n productos fallará. Dado que tn> … t2> t1, es imposible determinar de forma única el tiempo de funcionamiento de otro producto a partir del tiempo de funcionamiento de un producto. Por lo tanto, la duración del trabajo se determina como un valor promedio

En el gráfico (Fig. 1), se puede ver que la probabilidad de una operación sin fallas cambia con el tiempo.En el momento inicial, la probabilidad de operación sin fallas P (t) = 1, y durante el tiempo promedio de operación sin fallas tcp, el valor de P (t) disminuye de 1 a 0.37.

Durante 5 tcp, casi todos los n productos fallarán y P(t) será prácticamente cero.

Figura 1. Dependencia de la probabilidad de funcionamiento sin fallos del producto a tiempo

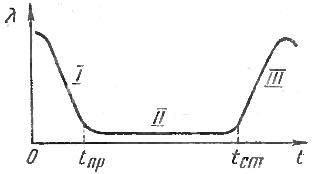

Arroz. 2. Dependencia de la tasa de falla de los productos a tiempo.

El daño del producto depende del tiempo de su operación. La probabilidad de falla del producto en cada unidad de tiempo, si la falla aún no ha ocurrido, se caracteriza por la tasa de falla y se denota por λ (t). Este indicador se denomina característica lambda. Se pueden distinguir tres períodos principales de cambio de λ a lo largo del tiempo (Fig. 2): I-el período de agotamiento que dura de 0 a tpr, II-el período de funcionamiento normal de tpr a tst, III — período de envejecimiento de tst a ∞ …

En el período I, aumenta el grado de daño, que se explica por la presencia en el producto de elementos con defectos ocultos, violaciones de los procesos tecnológicos de producción del producto, etc. El período II se distingue por la relativa constancia de λ (t), que se explica por la ausencia de envejecimiento de los elementos. Después del final del período II, λ (t) aumenta bruscamente debido a un aumento en el número de elementos que han fallado debido al envejecimiento y al desgaste. La operación del producto durante el período III se vuelve económicamente impracticable debido al fuerte aumento en los costos de reparación. Por lo tanto, el período de tiempo antes de tst determina la vida útil promedio del producto antes de desecharlo.

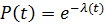

La tasa de fallas λ (t) y la probabilidad de operación libre de fallas P (t) del producto están relacionadas entre sí por la relación

Esta expresión se llama la ley exponencial de confiabilidad.

El valor de los indicadores de confiabilidad registrados en la documentación técnica del producto debe confirmarse mediante pruebas especiales de confiabilidad, modelando los procesos de fallas aleatorias de dispositivos especiales, incluso con la ayuda de una computadora o por cálculo. Cabe señalar que el método de cálculo se utiliza casi siempre en el diseño de un producto, independientemente de que se utilicen otros métodos para confirmar la fiabilidad.

Al calcular la confiabilidad de un producto, se utilizan indicadores tabulares de la confiabilidad de los elementos incluidos en el producto o datos obtenidos por cualquiera de los métodos anteriores para productos similares a los diseñados.

De los métodos de cálculo de confiabilidad conocidos, el más simple es el método del coeficiente, para el cual la tasa de daño λ (t) es constante en el tiempo. Si es necesario, la influencia de los modos de funcionamiento y las condiciones de funcionamiento en la fiabilidad del producto se tiene en cuenta mediante los factores de corrección k1, k2,... kn

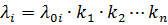

El grado de falla de un elemento dado en condiciones reales de operación λi se calcula mediante la fórmula

donde λоi es el valor de la tabla del grado de daño de un elemento que funciona en condiciones normales, k1 ... kn son coeficientes de corrección que dependen de varios factores que influyen.

Los valores del coeficiente k1 en función de la influencia de factores mecánicos en diferentes condiciones de funcionamiento se dan a continuación:

Condiciones de Operación Factor de Corrección Laboratorio 1.0 Impaciente 1.07 Barco 1.37 Automotor 1.46 Ferrocarril 1.54 Aeronave 1.65

El coeficiente k2, dependiendo de los factores climáticos del entorno, puede tener los siguientes valores:

Temperatura Humedad Factor de corrección +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Los factores de corrección para otros factores se pueden encontrar en los manuales de confiabilidad.

Las pruebas especiales de confiabilidad son el método principal para confirmar los indicadores de confiabilidad especificados en la documentación técnica. Dichas pruebas se realizan periódicamente dentro del plazo establecido por las especificaciones técnicas (TU) del producto, así como en caso de cambios en la tecnología de producción del producto o cambios en los componentes y materiales, si estos cambios pueden afectar la confiabilidad. del producto. Las especificaciones técnicas contienen un programa de prueba de confiabilidad que contiene, además de las secciones proporcionadas por los estándares ESKD, un plan de prueba.

Plan de prueba: reglas que determinan la cantidad de productos que se probarán, el procedimiento de prueba y las condiciones para su terminación.

El plan de prueba más simple es cuando se prueban n productos similares simultáneamente, los productos defectuosos no se reemplazan ni reparan, las pruebas se detienen después de que haya transcurrido un tiempo de prueba predeterminado o después de que cada uno de los productos operativos restantes haya funcionado durante un tiempo predeterminado.

Los indicadores de confiabilidad del producto también se pueden determinar como resultado de la recopilación y el procesamiento de información sobre el desempeño del producto durante su operación.Las formas de los documentos que son válidos en las distintas industrias difieren entre sí, pero independientemente de ello, deben reflejar la siguiente información:

-

la duración total del producto,

-

Condiciones de uso,

-

la duración de la operación del producto entre fallas,

-

número y características de los daños,

-

la duración de la reparación para eliminar un daño específico,

-

tipo y cantidad de repuestos utilizados, etc.

Para obtener indicadores fiables de la fiabilidad del producto basados en datos operativos, la información sobre fallos y defectos debe ser continua en el tiempo.