Reparación de conjuntos separados y partes de interruptores de aceite.

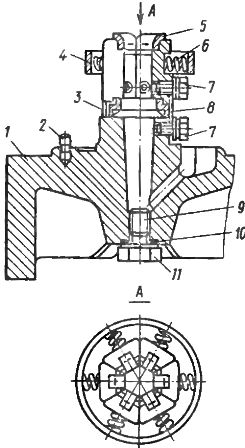

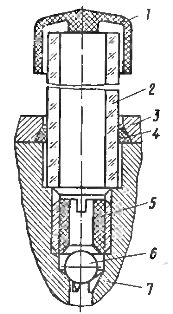

Reparación del actuador (ver Fig. 1).

Comprobar, limpiar el eje 2 y los cojinetes 12. Comprobar si hay fisuras en los cojinetes. Limpie el orificio de lubricación 15. El eje no debe tener una carrera longitudinal de más de 0,5 — 1 mm. De lo contrario, el eje se retira para su reparación. Para ello, previamente se desmonta la palanca de dos brazos 3, asentada sobre el eje, con la biela de transmisión y del accionamiento, y se sueltan los rodillos que conectan las orejas superiores de los resortes de tope y la palanca. Se quitan los rodillos, se desenroscan las tuercas y se quitan los pernos 14, que sujetan los cojinetes al marco 1.

Comprobar, limpiar el eje 2 y los cojinetes 12. Comprobar si hay fisuras en los cojinetes. Limpie el orificio de lubricación 15. El eje no debe tener una carrera longitudinal de más de 0,5 — 1 mm. De lo contrario, el eje se retira para su reparación. Para ello, previamente se desmonta la palanca de dos brazos 3, asentada sobre el eje, con la biela de transmisión y del accionamiento, y se sueltan los rodillos que conectan las orejas superiores de los resortes de tope y la palanca. Se quitan los rodillos, se desenroscan las tuercas y se quitan los pernos 14, que sujetan los cojinetes al marco 1.

A través de los recortes 13 en el marco, el eje 2 se retira junto con los cojinetes. Se quitan los cojinetes del eje y se colocan arandelas 18 de las dimensiones requeridas en el eje. Limpiar la chaveta del eje 17 y el cojinete. Luego, el eje se ensambla junto con los cojinetes y se instala en el orden inverso. Se utiliza una sonda para verificar el tamaño del espacio entre el hombro del eje y el extremo del cojinete, que debe estar entre 0,5 y 1 mm para cada cojinete.Si no hay espacio, es necesario aflojar las tuercas de los pernos 14 y colocar el grosor requerido de la junta entre el marco y el cojinete. Luego, verifique los lugares donde las palancas están soldadas al eje. No debe haber grietas. El rodillo de tope del parachoques en la palanca central debe girar libremente.

Arroz. 1. Actuador: a — martillo VMG-10, b — igual, VMG-133, c — cojinete, 1 — marco, 2 — eje, 3 — palanca de dos brazos, 4 — tope de aceite, 5 — tope de resorte, 6 — resorte de apertura, 7 — perno de bloqueo, 8 — contacto móvil, 9 — eje, 10 — abrazadera, 11 — palanca aislante (varilla de porcelana), 12 — cojinete, 13 — corte en el marco para instalar el eje, 14 — perno con tuerca y arandela, 15 — orificio para grasa, 16 — arandelas, 17 — eje

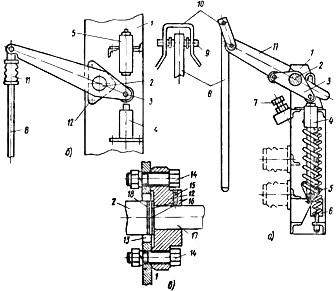

Es necesario verificar cuidadosamente y verificar el estado del tope y los resortes de apertura del interruptor VMG-10 (Fig. 2). Los resortes no deben tener grietas en los lugares donde están soldados a las orejas, en la superficie de las curvas, el mango no debe tener roturas en los hilos. La tensión del resorte se ajusta con la tuerca 8. La distancia ajustada H se fija con la contratuerca 6. El resorte dañado se reemplaza. Las partes friccionales del mecanismo están lubricadas con grasa CIATIM-201.

Arroz. 2. El resorte de apertura del interruptor automático VMG -10: 1 — tope superior, 2 — orificio para el eje de conexión, 3 — resorte, 4 — orejeta inferior, 5 — manija roscada, 6 — contratuerca, 7 — esquina del marco, 8 — tuerca de tensión

Arroz. 2. El resorte de apertura del interruptor automático VMG -10: 1 — tope superior, 2 — orificio para el eje de conexión, 3 — resorte, 4 — orejeta inferior, 5 — manija roscada, 6 — contratuerca, 7 — esquina del marco, 8 — tuerca de tensión

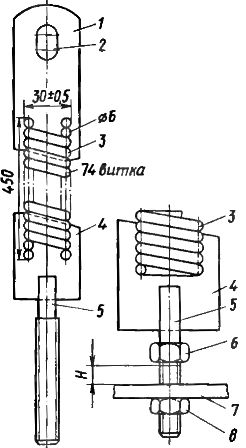

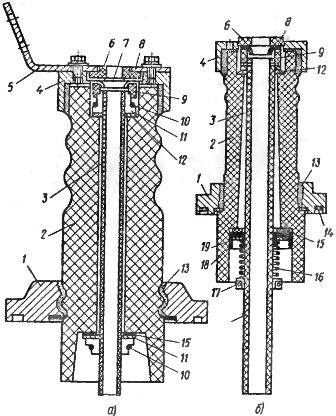

Reparación del tampón de aceite (ver fig. 3).

Verificar la carrera del pistón 5 del tope, actuando con la mano sobre el vástago 4, presionando el pistón en la posición más baja hasta el tope en el fondo del alojamiento 7.El pistón bajo la acción del resorte 6 debe subir a su posición inicial. En caso de atasco u otras anomalías en el funcionamiento del amortiguador, se desmonta. Desenrosque la tuerca especial 3, retire la varilla, el pistón y el resorte, vierta aceite del cuerpo.

Arroz. 3. Amortiguador de aceite del martillo VMG -10: 1 — carcasa, 2 — junta de estanqueidad, 3 — tuerca especial, 4 — varilla, 5 — pistón, 6 — resorte, 7 — parte inferior de la carcasa

Todas las piezas están revisadas y limpiadas. Se lija el óxido y los desniveles.

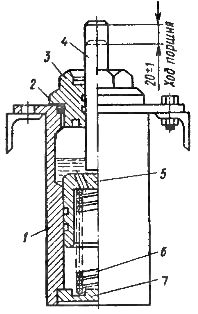

Reparación de indicador de aceite VMPP-10 (Fig. 4).

Arroz. 4. Manómetro VMPP -10: 1 — tapa, 2 — tubo de vidrio, 3 — brida, 4 — junta, 5 — racor, b — bola, 7 — cuerpo

Si se notó un mal funcionamiento al drenar el aceite, se desmonta el manómetro, para lo cual se quitan la tapa 1, el tubo de vidrio 2 y la junta 4, y luego (para VMG-133) se quita la varilla y el canal en la carcasa 7 está soplado Ensamble el indicador de aceite en orden inverso.En el interruptor VMG-10, se hace una ventana en lugar de un indicador de aceite.

Reparación de casquillos (Fig. 5).

Para verificar y reemplazar las partes dañadas del aislador, se desmonta. Se desenroscan los tornillos que sujetan el soporte a la tapa 4 y se retira el soporte. Retire la arandela 6 y el buje 8. Afloje los tornillos (para VMG-133) de los semicolectores 9, retire los semicolectores. Presionando hacia arriba, retire el tubo 3 y separe el manguito 8 con las arandelas 15 y 19.

Retire el medio anillo (medio collar) 17 y el resorte 16. El aislador se ensambla en el orden inverso. Verifique los puños de cuero 8 y 18, que deben ser lo suficientemente elásticos y elásticos, verifique la sujeción de los medios partidos 17.Si el resorte de presión 16 tiene devanados presionados entre sí, se reemplaza por uno nuevo, porque a altas corrientes el resorte forma un circuito cerrado, se sobrecalienta y esto puede conducir a la carbonización del tubo de baquelita 3 y los manguitos. Por la misma razón, los tornillos de apriete de los semiseccionadores deben ser de latón.

Arroz. 5. Aisladores de casquillo para interruptores: a — VMG -10, b — VMG -133, 1 — brida, 2 — aislador de porcelana, 3 — tubo de baquelita, 4 — tapa, 5 — abrazadera con corriente, 6 — anillo (arandela formada) , 7, 15 y 19 — arandelas. 8 — puño de cuero, 9 — manguito, 10 — medio anillo, 11 — anillo de resorte, 12 — junta, 13 — masilla de refuerzo, 14 — ranura en la brida con junta de sellado, 16 — resorte, 17 — medio cuello, 18 — sello de cuero inferior

Para el interruptor automático VMG-10, el procedimiento de desmontaje del aislador es similar. El aislador se libera de las conexiones de pernos, se retira el soporte 5, se retiran las piezas aislantes intermedias: anillo 6, arandela 7, manguito 8, manguito 9. Retire el resorte y apriete 10 medios anillos, retire la arandela de goma 5. Reemplace las piezas desgastadas. Luego, el aislador se ensambla en orden inverso.

Reparación de barras y varillas aislantes.

Durante la inspección, se presta atención al estado de soldadura de las orejetas a las tapas del aislante térmico VMG-133. No debe haber grietas en estos lugares. Las juntas de refuerzo de las barras se limpian y pintan con pintura al óleo para crear una película resistente a la humedad.

Las varillas de porcelana triturada, los casquillos o los aisladores de soporte con un área de 1,1 a 1,5 cm2 se limpian y se recubren con barniz aislante (baquelita). Si se corta un área más grande, se reemplazan los aisladores. Los brazos y varillas aislantes no deben dañarse con la superficie pintada.

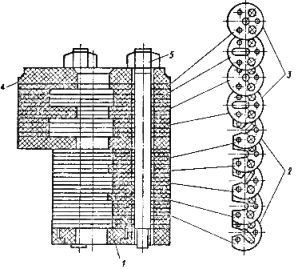

Reparación de la cámara de arco (Fig. 6).

En caso de contaminación por hollín, en presencia de un pequeño flujo de metal en las superficies de trabajo, carbonización superficial de las particiones, que no aumenta la sección transversal de los canales de soplado, es suficiente limpiar estas superficies con papel de lija fino, enjuague con aceite de transformador y limpie con un trapo. Apriete las tuercas de sujeción de la barra de tiro y verifique que no haya espacios entre las placas individuales. Se han reemplazado las placas deformadas y deformadas.

Verifique la placa inferior 1 que debe ser de fibra. Es inaceptable aumentar el diámetro interior del inserto de fibra a un valor de 28 - 30 mm (para VMG-10), aumentar la apertura en las particiones entre la primera y la segunda ranura a 3 mm hasta los canales de escape. Las piezas defectuosas se sustituyen por otras nuevas.

Arroz. 6. Cámara de extinción de arco del interruptor automático VMG -10: 1 — anillo de fibra, 2 — canales de soplado transversales, 3 — bolsillos, 4 — anillo de fibra, 5 — conexiones de textolita con tuercas

Después de apretar los pernos, verifique la altura de las ranuras de las levas, que deben estar de acuerdo con las instrucciones de fábrica.

Al restaurar la cámara con el reemplazo de placas, es necesario: destornillar las tuercas de sujeción 5, quitar la cantidad requerida de placas de los extractores, instalar una placa nueva y colocar las placas extraídas en el orden en que se instalaron antes desensamble y luego apriete las tuercas de sujeción. Después se revisa el tabique de la cámara en busca de bordes sobresalientes e irregularidades en la abertura central para el paso del contacto móvil. Las rebabas y los bordes elevados deben recortarse y eliminarse.

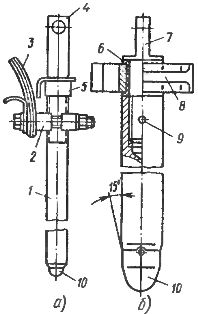

Reparación de un contacto hembra fijo (Fig. 7).

Si las laminillas del contacto del enchufe presentan derretimiento o pequeñas gotas de metal, basta con limpiarlas.Las dimensiones de las láminas no deben diferir de las de fábrica en más de 0,5 mm. Después de quitar las laminillas, no deben quedar huecos con una profundidad de más de 0,5 mm. Se recomienda sustituir las láminas más dañadas por otras menos dañadas. En presencia de cavidades fuertes y debido a quemaduras del revestimiento refractario, se reemplazan las láminas.

El anillo de baquelita 4 no debe tener deslaminación ni grietas, de lo contrario será reemplazado. No se permite el reemplazo con un anillo de metal, ya que creará un cortocircuito y provocará un sobrecalentamiento con corrientes altas. Los resortes 6 deben estar libres de grietas y huecos.

El desmontaje del contacto del zócalo se realiza en la siguiente secuencia:

-

quite los tornillos del anillo 4,

-

manteniendo la salida, retire el anillo 4 hasta que se caigan los resortes 6,

-

destornillar los pernos 7 que desconectan las laminillas de los enlaces flexibles 8 y los enlaces flexibles de la base del casquillo,

-

Retire el anillo de soporte 3.

Al ensamblar el contacto del zócalo, debe prestar atención al hecho de que en el contacto ensamblado, las láminas se instalan sin distorsiones y están en una posición inclinada con respecto al eje del zócalo, tocándose entre sí en la parte superior.

Figura 7. Contacto fijo con enchufe de interruptores VMG-10 y VMPP-10: 1 — cubierta, 2 — retenedor, 3 — anillo de soporte, 4 — anillo, 5 — láminas, 6 — resorte, 7 — tornillo (perno), 8 — conexión flexible, 9 — tapón de drenaje de aceite, 10 — junta, 11 — perno de drenaje de aceite.

Verifique la presión del resorte en las lamas y mida la fuerza requerida para sacar el casquillo de una varilla de cobre de 22 mm insertada en el casquillo. A la varilla se une un disco de 0,5 kg, y cuando se levanta el zócalo, debe sostener este peso comprimiendo los resortes en las lamas.

Reparación de contactos móviles (ver fig. 8).

Arroz. 8. Contacto móvil: a — interruptor VMG -10, b — igual, VMPP -10, 1 — varilla, bloque de 2 pines, 3 — conexión flexible, 4 — orejas con orejas, 5 — contratuerca, 6 — manguito, 7 — cabeza, 8 — bloque guía, 9 — pasador, 10 — punta

Al reemplazar la punta 10 del contacto móvil, la nueva punta debe atornillarse completamente para que no quede espacio entre la punta y la varilla. La junta en cuatro lugares debe estar bien sellada. Enrolle la superficie de la junta con un rodillo liso, muela la punta. En caso de daños significativos en la parte de cobre de la varilla, esta última se reemplaza por una nueva.

Reparación de la pieza de contacto.

En presencia de fusión, vacíos, suciedad y corrosión, la superficie de contacto se limpia con gasolina y se aplica con una lima sin deformar el perfil de la parte de contacto.

Las piezas de contacto galvanizadas estañadas o plateadas se limpian únicamente.

Reparación del aislamiento interno del tanque.

Se reemplazan los cilindros aislantes superior e inferior agrietados. El tubo de baquelita no debe tener quemaduras, delaminación ni grietas. La contaminación por hollín se elimina con aceite de transformador. En caso de rayones o quemaduras, las áreas dañadas se limpian con un hisopo humedecido en gasolina de aviación pura, se lijan y se cubren con barniz secado al aire (baquelita, gliftal).

Acciones después de reparar interruptores de aceite.

Después de reparar y reemplazar las piezas defectuosas, el interruptor se ensambla en orden inverso. El interruptor VMG-10, a diferencia del VMG-133, es más fácil de ensamblar: algunos de los elementos (contacto del enchufe) se instalan desde abajo y el resto, desde la parte superior del cilindro. La distancia entre la parte superior del contacto del enchufe VMG-133 y la parte inferior de la cámara de arco es de 14-16 mm.

Si el espacio se desvía del valor requerido, es necesario instalar espaciadores adicionales o reducir la altura del anillo de soporte del contacto hembra. Para VMG-10, este espacio es de 2-5 mm y se determina por medición directa. Al instalar el cilindro aislante superior, verifique la alineación de los orificios en el cilindro aislante y principal. Ajuste el recorrido del contacto móvil, que debe, cuando está en la posición "encendido", entrar en el contacto del enchufe VMG-10 por 40 mm bajo la acción de su propio peso Si es necesario, elimine el espasmo del golpe de contacto en movimiento. Ajuste la carrera completa del contacto móvil, que debe ser igual a 210 5 mm.

Después de ajustar el sistema de contacto, el interruptor se llena de aceite (hasta 1,5 — 1,6 kg por cilindro).