Materiales magnéticos utilizados en la fabricación de dispositivos eléctricos.

Los siguientes materiales ferromagnéticos se utilizan para la producción de núcleos magnéticos en aparatos e instrumentación: hierro técnicamente puro, acero al carbono de alta calidad, fundición gris, acero al silicio electrotécnico, aleaciones de hierro-níquel, aleaciones de hierro-cobalto, etc.

Los siguientes materiales ferromagnéticos se utilizan para la producción de núcleos magnéticos en aparatos e instrumentación: hierro técnicamente puro, acero al carbono de alta calidad, fundición gris, acero al silicio electrotécnico, aleaciones de hierro-níquel, aleaciones de hierro-cobalto, etc.

Veamos brevemente algunas de sus propiedades y posibilidades de aplicación.

Hierro técnicamente puro

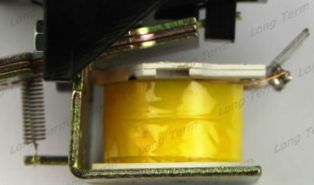

Para circuitos magnéticos de relés, medidores eléctricos, conectores electromagnéticos, blindajes magnéticos, etc., se usa mucho hierro comercialmente puro. Este material tiene un contenido de carbono muy bajo (menos del 0,1%) y una cantidad mínima de manganeso, silicio y otras impurezas.

Estos materiales suelen incluir: hierro armco, hierro sueco puro, hierro electrolítico y carbonílico, etc. La calidad del hierro puro depende de proporciones menores de impurezas.

Los efectos más nocivos sobre las propiedades magnéticas del hierro son el carbono y el oxígeno.La obtención de hierro químicamente puro está asociada a grandes dificultades tecnológicas y es un proceso complejo y costoso. La tecnología, especialmente desarrollada en condiciones de laboratorio con doble recocido a alta temperatura en hidrógeno, hizo posible obtener un solo cristal de hierro puro con propiedades magnéticas extremadamente altas.

Encontrado el brazo de acero más extendido obtenido por método abierto. Este material tiene un contenido bastante alto. permeabilidad magnética, inducción de saturación significativa, costo relativamente bajo y al mismo tiempo tiene buenas propiedades mecánicas y tecnológicas.

La baja resistencia eléctrica del acero armco al paso de las corrientes de Foucault, que aumenta el tiempo de respuesta y liberación de los relés y conectores electromagnéticos, se considera una gran desventaja. Al mismo tiempo, cuando este material se utiliza para relés de tiempo electromagnéticos, esta propiedad, por el contrario, es un factor positivo, ya que permite obtener retrasos relativamente grandes en el funcionamiento del relé por medios extremadamente simples.

La industria produce tres tipos de láminas de acero tipo armco comercialmente puras: E, EA y EAA. Se diferencian en los valores de máxima permeabilidad magnética y fuerza coercitiva.

aceros al carbono

Los aceros al carbono se producen en forma de secciones rectangulares, redondas y otras, a partir de las cuales también se funden partes de varios perfiles.

Hierro fundido gris

Como regla general, el hierro fundido gris no se usa para sistemas magnéticos debido a sus pobres propiedades magnéticas. Su uso para electroimanes potentes puede justificarse por motivos económicos. También se aplica a cimientos, tableros, postes y otras partes.

El hierro fundido está bien fundido y es fácil de trabajar.El hierro fundido maleable, especialmente recocido, así como algunos grados de hierro fundido de aleación gris, tienen propiedades magnéticas bastante satisfactorias.

Aceros electrotécnicos al silicio

El acero eléctrico de lámina delgada se usa ampliamente en ingeniería eléctrica y de hardware y se utiliza para todo tipo de instrumentos de medición eléctricos, mecanismos, relés, estranguladores, estabilizadores ferroresonantes y otros dispositivos que funcionan con corriente alterna de frecuencia normal y aumentada. pérdidas, características magnéticas y la frecuencia aplicada de corriente alterna, se producen 28 tipos de lámina delgada con un espesor de 0,1 a 1 mm.

Para aumentar la resistencia eléctrica de las corrientes de Foucault, se agrega una cantidad diferente de silicio a la composición del acero y, según su contenido, se obtienen aceros de baja, media, alta y alta aleación.

Con la introducción del silicio, disminuyen las pérdidas en el acero, aumenta la permeabilidad magnética en campos débiles y medios y disminuye la fuerza coercitiva. Las impurezas (especialmente el carbono) en este caso tienen un efecto más débil, se reduce el envejecimiento del acero (las pérdidas en el acero cambian poco con el tiempo).

El uso de acero al silicio mejora la estabilidad de funcionamiento de los mecanismos electromagnéticos, aumenta el tiempo de respuesta para el accionamiento y la liberación y reduce la posibilidad de que el inducido se atasque. Al mismo tiempo, con la introducción del silicio, las propiedades mecánicas del acero se deterioran.

Con un contenido importante de silicio (más del 4,5%), el acero se vuelve quebradizo, duro y difícil de mecanizar. El estampado pequeño da como resultado rechazos significativos y un rápido desgaste del troquel.El aumento del contenido de silicio también disminuye la inducción de saturación. Los aceros al silicio se producen en dos tipos: laminados en caliente y laminados en frío.

Los aceros laminados en frío tienen diferentes propiedades magnéticas dependiendo de las direcciones cristalográficas. Se dividen en texturizados y de baja textura. Los aceros texturizados tienen propiedades magnéticas ligeramente mejores. En comparación con el acero laminado en caliente, el acero laminado en frío tiene una mayor permeabilidad magnética y bajas pérdidas, pero siempre que el flujo magnético coincida con la dirección de laminación del acero. De lo contrario, las propiedades magnéticas del acero se reducen significativamente.

El uso de acero laminado en frío para electroimanes de tracción y otros dispositivos electromagnéticos que funcionan con inductancias relativamente altas genera ahorros considerables en n. pp. y pérdidas en el acero, lo que permite reducir las dimensiones totales y el peso del circuito magnético.

Según GOST, las letras y números de marcas individuales de acero significan: 3 — acero eléctrico, el primer número 1, 2, 3 y 4 después de la letra indica el grado de aleación del acero con silicio, a saber: (1 — baja aleación , 2 — aleación media, 3 — alta aleación y 4 — fuerte aleación.

El segundo número 1, 2 y 3 después de la letra indica el valor de las pérdidas en acero por 1 kg de peso a una frecuencia de 50 Hz e inducción magnética B en campos fuertes, y el número 1 caracteriza pérdidas específicas normales, el número 2 — bajo y 3 — bajo.El segundo número 4, 5, 6, 7 y 8 después de la letra E indica: 4 — acero con pérdidas específicas a una frecuencia de 400 Hz e inducción magnética en campos medios, 5 y 6 — acero con permeabilidad magnética en campos débiles de 0,002 a 0,008 a / cm (5 — con permeabilidad magnética normal, 6 — con aumento), 7 y 8 — acero con permeabilidad magnética en el medio (campos de 0,03 a 10 a / cm (7 — con permeabilidad magnética normal, 8 — con aumentó).

El tercer dígito 0 después de la letra E indica que el acero es laminado en frío, el tercer y cuarto dígito 00 indican que el acero es laminado en frío con baja textura.

Por ejemplo, el acero E3100 es un acero de baja textura laminado en frío de alta aleación con pérdidas específicas normales a una frecuencia de 50 Hz.

La letra A colocada después de todos estos números indica pérdidas específicas particularmente bajas en el acero.

Para transformadores de corriente y algunos tipos de dispositivos de comunicación cuyos circuitos magnéticos operan a muy bajas inductancias.

Aleaciones de hierro-níquel

Estas aleaciones, también conocidas como permaloid, se utilizan principalmente para la producción de dispositivos de comunicación y automatización. Las propiedades características del permalloy son: alta permeabilidad magnética, baja fuerza coercitiva, bajas pérdidas en el acero y, para varias marcas, la presencia, además, de una forma rectangular. bucles de histéresis.

Dependiendo de la proporción de hierro y níquel, así como del contenido de otros componentes, las aleaciones de hierro y níquel se producen en varios grados y tienen diferentes características.

Las aleaciones de hierro-níquel se producen en forma de tiras y tiras laminadas en frío sin tratamiento térmico con un espesor de 0,02-2,5 mm en varios anchos y longitudes.También se producen flejes, alambrones y alambres laminados en caliente, pero no están estandarizados.

De todos los grados de permaloid, las aleaciones con un contenido de níquel del 45-50 % tienen la mayor inducción de saturación y una resistividad eléctrica relativamente alta. Por lo tanto, estas aleaciones permiten con pequeños entrehierros obtener la fuerza de tracción requerida de un electroimán o relé con bajas pérdidas. pp. sobre acero y al mismo tiempo proporcionar un rendimiento suficiente.

Para los mecanismos electromagnéticos es muy importante la fuerza de tracción residual obtenida por la fuerza coercitiva del material magnético. El uso de permaloid reduce esta fuerza.

Las aleaciones de los grados 79НМ, 80НХС y 79НМА, que tienen una fuerza coercitiva muy baja, una permeabilidad magnética y una resistencia eléctrica muy altas, se pueden usar para circuitos magnéticos de relés electromagnéticos, polarizados y otros de alta sensibilidad.

El uso de aleaciones de permaloid 80HX y 79HMA para pequeñas bobinas de potencia con un pequeño entrehierro permite obtener inductancias muy grandes con circuitos magnéticos de pequeño volumen y peso.

Para electroimanes, relés y otros dispositivos electromagnéticos más potentes que funcionan con un N. c relativamente alto, el permaloid no tiene ventajas particulares sobre los aceros al carbono y al silicio, ya que la inducción de saturación es mucho menor y el costo del material es mayor.

Aleaciones de hierro-cobalto

Una aleación que consta de 50 % de cobalto, 48,2 % de hierro y 1,8 % de vanadio (conocida como permendur) ha recibido aplicación industrial. Con un n relativamente pequeño. C. Da la mayor inducción de todos los materiales magnéticos conocidos.

En campos débiles (hasta 1 A/cm) la inducción del permendur es menor que la inducción de los aceros eléctricos laminados en caliente E41, E48 y especialmente los aceros eléctricos laminados en frío, el hierro electrolítico y el permaloide. La histéresis y las corrientes de Foucault de la duración son relativamente grandes y la resistencia eléctrica es relativamente pequeña. Por tanto, esta aleación es de interés para la producción de equipos eléctricos que funcionan a alta inducción magnética (electroimanes, altavoces dinámicos, membranas telefónicas, etc.).

Por ejemplo, para electroimanes de tracción y relés electromagnéticos, usarlo con pequeños espacios de aire da un cierto efecto. Se puede lograr una fuerza de tracción dada con un circuito magnético más pequeño.

Este material se produce en forma de láminas laminadas en frío con un espesor de 0,2 a 2 mm y varillas con un diámetro de 8 a 30 mm. Una desventaja significativa de las aleaciones de hierro y cobalto es su alto costo, debido a la complejidad del proceso tecnológico y al costo significativo del cobalto. Además de los materiales enumerados, otros materiales se utilizan en dispositivos eléctricos, por ejemplo, aleaciones de hierro, níquel y cobalto, que tienen una permeabilidad magnética constante y pérdidas por histéresis muy bajas en campos débiles.