Mantenimiento de motores eléctricos

Se realizan reparaciones actuales para asegurar y restablecer el funcionamiento del motor eléctrico. Consiste en reemplazar o restaurar partes individuales. Se realiza en el lugar de instalación de la máquina o en el taller.

Se realizan reparaciones actuales para asegurar y restablecer el funcionamiento del motor eléctrico. Consiste en reemplazar o restaurar partes individuales. Se realiza en el lugar de instalación de la máquina o en el taller.

La frecuencia de reparación actual de motores eléctricos está determinada por el sistema PPR. Depende de dónde esté instalado el motor, el tipo de máquina o máquina en la que se use y la cantidad de tiempo que esté funcionando por día. Los motores eléctricos se reparan principalmente una vez cada 24 meses.

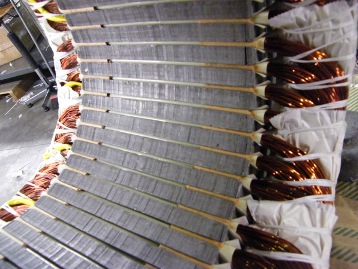

Al realizar reparaciones corrientes, se realizan las siguientes operaciones: limpieza, desmontaje, desmontaje y detección de defectos del motor eléctrico, sustitución de rodamientos, reparación de terminales, caja de terminales, tramos dañados de bobinados, montaje del motor eléctrico, pintura, en ralentí y bajo carga. Para máquinas con motores de corriente continua y eléctricos con rotor de fase, se repara adicionalmente el mecanismo de recolección de cepillos.

Tabla 1 Posibles averías de los motores eléctricos y sus causas

Causas del mal funcionamiento El motor eléctrico no arranca Circuito abierto en la red eléctrica o en los devanados del estator El motor eléctrico no gira durante el arranque, zumba, se calienta No hay tensión en una de las fases, la fase está interrumpida, el motor eléctrico está sobrecargado, las barras del rotor se cortan Velocidad reducida y zumbido Desgaste de los cojinetes, desalineación de las tapas, flexión del eje El motor se para cuando aumenta la carga Subtensión en la red, conexión incorrecta de los devanados, rotura de una de las fases del estator, interrupción de la inversión, sobrecarga del motor, rotura del devanado del rotor (para un motor de rotor devanado) El motor hace mucho ruido al arrancar La carcasa del ventilador está doblada o han caído objetos extraños El motor eléctrico se sobrecalienta durante el funcionamiento, la conexión de los devanados es correcta , el ruido es uniforme Tensión de red alta o baja, el motor eléctrico está sobrecargado, la temperatura ambiente es alta, el ventilador está defectuoso u obstruido, la superficie del motor está obstruida El motor en marcha se ha detenido Interrupción del suministro eléctrico, baja tensión prolongada , bloqueo del mecanismo Reducción de la resistencia del devanado del estator (rotor) Devanado sucio o húmedo Calentamiento excesivo de los cojinetes del motor Desalineación, cojinetes defectuosos Aumento del sobrecalentamiento del devanado del estator Interrupción de fase, sobretensión o subtensión de la tensión de alimentación, sobrecarga de la máquina, cortocircuito circuito de espira a espira, cortocircuito entre fases de devanado Cuando el motor eléctrico está encendido,se activa la protección Bobinados del estator conectados incorrectamente, bobinados en cortocircuito con la carcasa o entre sí

Las reparaciones actuales se llevan a cabo en una determinada secuencia tecnológica. Antes de iniciar la reparación, es necesario revisar la documentación, determinar el tiempo de funcionamiento de los cojinetes del motor eléctrico y determinar la presencia de defectos sobresalientes. Se designa a un artesano para realizar el trabajo, se preparan las herramientas, los materiales, los dispositivos necesarios, especialmente los mecanismos de elevación.

Antes de comenzar el desmontaje, el motor eléctrico se desconecta de la red, se toman medidas para evitar el suministro accidental de voltaje. La máquina a reparar se limpia de polvo y suciedad con cepillos, soplando aire comprimido del compresor, desenroscar los tornillos que sujetan la tapa de la caja de conexiones, quitar la tapa y desconectar los cables (cables) que alimentan el motor. El cable se retrae, respetando el radio de curvatura necesario, para no dañarlo. Los pernos y otras piezas pequeñas se pliegan en una caja que se incluye en un juego de herramientas y accesorios.

Al desmontar el motor eléctrico, es necesario poner marcas en el núcleo para fijar la posición de las mitades del acoplamiento entre sí, así como observar en qué orificio del acoplamiento encaja la mitad del pasador. Las almohadillas debajo de las patas deben estar amarradas y marcadas para que después de la reparación, cada grupo de almohadillas se instale en su lugar, esto facilitará la alineación de la máquina eléctrica. También se deben marcar las tapas, bridas y otras partes. De lo contrario, es posible que sea necesario volver a desmontarlo.

Retire el motor eléctrico de la base o lugar de trabajo utilizando los pernos. No utilice un eje o un escudo de extremo para este fin. Los dispositivos de elevación se utilizan para la extracción.

El desmontaje del motor eléctrico se lleva a cabo de acuerdo con ciertas reglas. Comienza con quitar la mitad del acoplamiento del eje. En este caso, se utilizan tirones manuales e hidráulicos. Después de eso, se quitan la carcasa del ventilador y el ventilador en sí, se desenroscan los pernos que sujetan los escudos de los cojinetes, se quita el escudo del extremo trasero con ligeros golpes con un martillo en la extensión de madera, cobre, aluminio, se quita el rotor de se retira el estator, se quita el escudo frontal, se desmontan los cojinetes.

Después del desmontaje, las piezas se limpian con aire comprimido utilizando un cepillo de pelo para las bobinas y un cepillo de metal para la carcasa, las tapas y el marco. La suciedad seca se elimina con una espátula de madera. No utilice un destornillador, un cuchillo u otros objetos afilados. La detección de un mal funcionamiento de un motor eléctrico proporciona una evaluación de su estado técnico y la identificación de conjuntos y piezas defectuosas.

Cuando la parte mecánica está defectuosa, se comprueba: el estado de las fijaciones, la ausencia de grietas en el alojamiento y las tapas, el desgaste de los asientos de los cojinetes y el estado de los propios cojinetes. En las máquinas de CC, un componente serio que debe considerarse de manera integral es el mecanismo de recolección de escobillas.

Aquí hay daños en el portaescobillas, grietas y astillas en las escobillas, desgaste en las escobillas, rayones y abolladuras en la superficie del colector, abultamiento de los sellos de micanita entre las placas. La mayoría de los fallos de funcionamiento del mecanismo de recogida de cepillos se solucionan durante las reparaciones de rutina.En caso de daños graves en este mecanismo, la máquina se envía para revisión.

Las fallas en la parte eléctrica están ocultas al ojo humano, su detección es más difícil, se necesita un equipo especial. En este caso, el número de fallas en el devanado del estator está limitado por los siguientes defectos: circuito abierto, cortocircuito de circuitos individuales entre sí o con la caja, cortocircuito de giro.

Una ruptura en el devanado y su cortocircuito con la caja se pueden detectar con un megóhmetro. El cierre de rotación se determina utilizando el aparato EL-15. Se encontró una rotura en las barras del rotor de jaula de ardilla en una instalación especial. Los fallos de funcionamiento eliminados durante las reparaciones de rutina (daños en las partes frontales, rotura o quemado de los extremos de salida) se pueden establecer con un megóhmetro o visualmente, en algunos casos se requiere un dispositivo EL-15. Durante la detección de fallas, se mide la resistencia del aislamiento para determinar la necesidad de secado.

La reparación del motor DC es la siguiente. Cuando se rompe el hilo, se corta uno nuevo (para un uso posterior, se permite un hilo con no más de dos hilos cortados), se reemplazan los pernos, se suelda la cubierta.Los devanados dañados se cubren con varias capas de cinta aislante o se reemplazan si su aislamiento presenta grietas, delaminación o daños mecánicos en toda su longitud.

Si las caras del devanado del estator están dañadas, se aplica un barniz secado al aire en el área defectuosa. Los rodamientos se reemplazan por otros nuevos si hay grietas, astillas, abolladuras, decoloración u otras fallas.El aterrizaje de un rodamiento sobre un eje se suele realizar mediante precalentamiento a 80...90 °C en baño de aceite.

La instalación de los rodamientos se realiza manualmente con mandriles especiales y un martillo o mecánicamente con una prensa neumohidráulica. Cabe señalar que debido a la introducción de una sola serie de máquinas eléctricas, el volumen de reparación de la parte mecánica ha disminuido considerablemente, dado que disminuyó la cantidad de variedades de protectores de extremos y cubiertas, fue posible reemplazarlos por otros nuevos.

El procedimiento para ensamblar un motor eléctrico depende de su tamaño y características de diseño. Para motores eléctricos de tamaños 1 - 4, después de presionar el cojinete, se instala el escudo delantero, se inserta el rotor en el estator, se coloca el escudo trasero, se colocan y fijan el ventilador y la tapa, luego el semiacoplamiento. esta instalado. Además, según el alcance de la reparación actual, se realizan pruebas de ralentí, articulación con la máquina de trabajo y carga.

La verificación del funcionamiento del motor eléctrico al ralentí o con un mecanismo descargado se realiza de la siguiente manera. Tras comprobar el funcionamiento de la protección y de la alarma, se realiza una prueba de funcionamiento con escucha de detonaciones, ruidos, vibraciones y posterior apagado. Después de eso, se arranca el motor eléctrico, se verifica la aceleración a la velocidad nominal y el calentamiento de los cojinetes, se mide la corriente sin carga de todas las fases.

La corriente sin carga medida en fases individuales no debe diferir entre sí en más de ± 5%. Una diferencia entre ellos de más del 5% indica un mal funcionamiento del devanado del estator o del rotor, un cambio en el entrehierro entre el estator y el rotor, o un mal funcionamiento de los cojinetes.La duración de la inspección, por regla general, es de al menos 1 hora. El funcionamiento del motor eléctrico bajo carga se lleva a cabo cuando se enciende el equipo tecnológico.

Las pruebas posteriores a la reparación de motores eléctricos de acuerdo con los estándares actuales deben incluir dos controles: medición de la resistencia del aislamiento y efectividad de la protección. Para motores eléctricos de hasta 3 kW se mide la resistencia de aislamiento del devanado del estator y para motores de más de 3 kW adicionalmente se mide el coeficiente de absorción… Al mismo tiempo, para motores eléctricos con una tensión de hasta 660 V en estado frío, la resistencia de aislamiento debe ser de al menos 1 MΩ y a una temperatura de 60 ° C — 0,5 MΩ. Las mediciones se realizan con un megómetro de 1000 V.

La prueba de funcionamiento de la protección de máquinas de hasta 1000 V con un sistema de alimentación con neutro puesto a tierra se realiza midiendo directamente la corriente de cortocircuito monofásica a la carcasa utilizando dispositivos especiales o midiendo la impedancia de la "fase cero". circuito con posterior determinación de la corriente de cortocircuito monofásica. La corriente resultante se compara con la corriente nominal del dispositivo de protección, teniendo en cuenta los coeficientes PUE. Debe ser mayor que la corriente del fusible del fusible o disyuntor más cercano.

En el proceso de realizar reparaciones actuales, para mejorar la confiabilidad de los motores eléctricos de modificaciones antiguas, se recomienda llevar a cabo medidas de modernización. El más simple de ellos es la impregnación triple del devanado del estator con barniz con la adición de un inhibidor.El inhibidor, al dispersarse en la película de barniz y llenarla, evita la penetración de la humedad.También es posible encapsular los extremos delanteros con resinas epoxi, pero el motor puede volverse irreparable.