Soldadoras inverter

El gran interés y pico de popularidad que ha aumentado en la última década en los nuevos diseños de máquinas de soldar que funcionan según el principio de los inversores se debe a las siguientes razones principales:

El gran interés y pico de popularidad que ha aumentado en la última década en los nuevos diseños de máquinas de soldar que funcionan según el principio de los inversores se debe a las siguientes razones principales:

-

mayor calidad de costura;

-

la disponibilidad de operaciones incluso para soldadores novatos debido a la inclusión de un complejo de funciones para arranque en caliente, antiadherencia del electrodo y quema de arco;

-

minimizando el diseño de equipos de soldadura, asegurando su movilidad;

-

importantes ahorros de energía en comparación con los transformadores.

Estas ventajas se hicieron posibles debido a un cambio en el enfoque de la tecnología de creación de un arco de soldadura en un electrodo debido a la introducción de los últimos avances en tecnología de microprocesadores.

¿Cómo son los inversores de soldadura?

Se alimentan con electricidad de 220 V 50 Hz, que proviene de una toma de corriente normal. (Los aparatos que funcionan en una red trifásica utilizan algoritmos similares). La única limitación a la que debe prestar atención es el consumo de energía del aparato.No debe exceder la clasificación de los dispositivos de protección de la red y las propiedades conductoras del cableado.

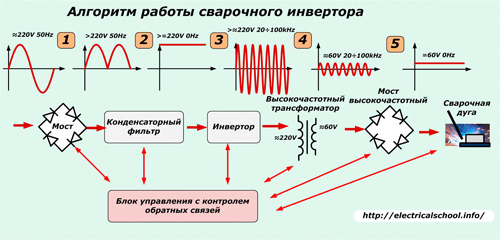

En la foto se muestra la secuencia de los cinco ciclos tecnológicos utilizados para crear un arco de soldadura a partir del inversor.

Estos incluyen procesos realizados por:

-

rectificador;

-

filtro de línea del condensador;

-

convertidor de alta frecuencia;

-

transformador reductor de voltaje de alta frecuencia;

-

rectificador de alta frecuencia;

-

esquema de control.

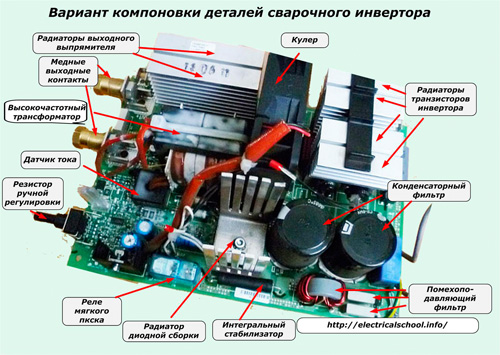

Todos estos dispositivos están ubicados en el tablero dentro de la caja. Con la cubierta quitada, se ven algo como lo que se muestra en la imagen.

Rectificador de tensión de red

Se alimenta con tensión alterna de una red eléctrica estacionaria a través de un interruptor manual ubicado en el cuerpo. Se convierte mediante un puente de diodos en un valor pulsante. Toda la energía del arco de soldadura pasa a través de los elementos semiconductores de este bloque. Por tanto, se seleccionan con el margen necesario de tensión y corriente.

Para mejorar la disipación de calor, el conjunto de diodos, que está sujeto a un fuerte calentamiento durante el funcionamiento, se monta en radiadores de refrigeración, que además son impulsados por el aire suministrado por el ventilador.

El calentamiento del puente de diodos está controlado por un sensor de temperatura configurado en modo de fusible térmico. Como elemento de protección, cuando los diodos se calientan a +90 ОC, abre el circuito de alimentación.

Filtro de línea del condensador

En paralelo con el contacto de salida del rectificador, que crea una tensión de ondulación, se conectan dos potentes condensadores electrolíticos para trabajar juntos. Suavizan las fluctuaciones de ondulación y siempre se seleccionan con margen de tensión.De hecho, incluso en modo de filtro normal, aumenta 1,41 veces y alcanza 220 x 1,41 = 310 voltios.

Por esta razón, los condensadores se seleccionan para una tensión de funcionamiento de al menos 400 V. Su capacidad se calcula para cada estructura de acuerdo con la potencia de la corriente máxima de soldadura. Por lo general, oscila entre 470 microfaradios o más para un solo condensador.

Filtro de interferencia

Un inversor de soldadura en funcionamiento convierte suficiente energía eléctrica para causar ruido electromagnético. De esta forma, interfiere con el resto de equipos eléctricos conectados a la red. Para eliminarlos en la entrada del rectificador, ajuste filtro inductivo-capacitivo.

Su propósito es suavizar las perturbaciones de alta frecuencia provenientes de un circuito en funcionamiento a la red eléctrica de otros consumidores eléctricos.

Inversor

La conversión de tensión continua a alta frecuencia se puede realizar según diferentes principios.

En los inversores de soldadura, se encuentran con mayor frecuencia dos tipos de circuitos que funcionan según el principio de "puente inclinado":

-

convertidor de pulso de medio puente medio puente;

-

Convertidor de pulsos de puente completo.

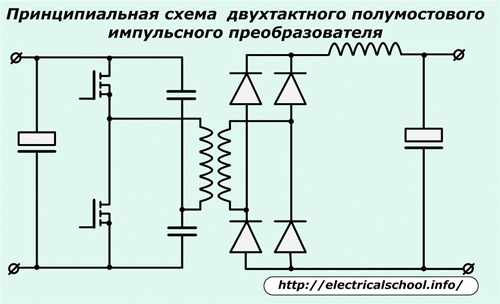

La figura muestra una implementación del primer circuito.

Aquí se utilizan dos potentes interruptores de transistores. Se pueden montar en dispositivos semiconductores en serie. MOSFET o IGBT.

Los MOSFET en cascada funcionan bien en inversores de bajo voltaje y también manejan bien las cargas de soldadura. Para cargas/descargas rápidas de alta capacidad, necesitan un controlador de empuje con control de señal antifase para cargar rápidamente los capacitores con un transistor y corto a tierra para descargar con otro.

Los IGBT bipolares están ganando popularidad en los inversores de soldadura.Pueden transmitir fácilmente grandes potencias con altos voltajes, pero requieren algoritmos de control más complejos.

El esquema de un convertidor de pulso de medio puente se encuentra en las construcciones de inversores de soldadura de la categoría de precio medio. Tiene buena eficiencia, es confiable, forma un transformador. pulsos rectangulares con una alta frecuencia de varias decenas de kHz.

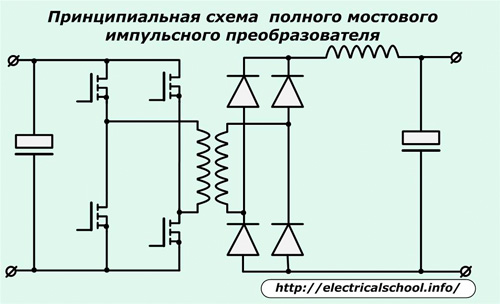

El convertidor de pulso de puente completo es más complejo, incluye dos transistores adicionales.

Aprovecha al máximo todas las posibilidades de un transformador de alta frecuencia con interruptores de transistores que funcionan en pares en el modo de dos puentes inclinados combinados.

Este circuito se utiliza en los inversores de soldadura más potentes y caros.

Todos los transistores clave están instalados en potentes disipadores de calor para eliminar el calor. Además, están más protegidos de posibles picos de tensión mediante filtros RC de amortiguación.

Transformador de alta frecuencia

Esta es una estructura de transformador especial, generalmente de un circuito magnético de ferrita, que reduce el voltaje de alta frecuencia después del inversor con pérdidas mínimas a una ignición de arco estable de aproximadamente 60 a 70 voltios.

Grandes corrientes de soldadura de hasta varios cientos de amperios fluyen en su devanado secundario. Así, al convertir vol. / H energía con un valor relativamente bajo de corriente y alto voltaje en el devanado secundario, las corrientes de soldadura se forman con un voltaje ya reducido.

Debido al uso de alta frecuencia y la transición a un circuito magnético de ferrita, el peso y las dimensiones del propio transformador se reducen significativamente, se reducen las pérdidas de potencia debidas a la inversión del magnetismo del hierro y se aumenta la eficiencia.

Por ejemplo, un transformador de soldadura de diseño antiguo con núcleo magnético de hierro, que proporciona una corriente de soldadura de 160 amperios, pesa alrededor de 18 kg, y uno de alta frecuencia (con las mismas características eléctricas) pesa algo menos de 0,3 kilogramos.

Las ventajas en el peso del dispositivo y, en consecuencia, en las condiciones de trabajo son evidentes.

Rectificador de salida de potencia

Se basa en un puente ensamblado a partir de diodos especiales de alta y muy alta velocidad capaces de responder a corrientes de alta frecuencia, abriéndose y cerrándose con un tiempo de recuperación de aproximadamente 50 nanosegundos.

Los diodos convencionales no pueden hacer frente a esta tarea. La duración de su transitorio corresponde aproximadamente a la mitad del período del armónico sinusoidal de la corriente, o aproximadamente 0,01 segundos. Debido a esto, se calientan y se queman rápidamente.

El puente de diodos de potencia, al igual que los transistores del transformador de alto voltaje, se coloca sobre los disipadores de calor y está protegido por un circuito RC amortiguador contra picos de voltaje.

Los terminales de salida del rectificador están hechos con gruesas orejetas de cobre para una conexión segura de los cables de soldadura al circuito de electrodos.

Características del esquema de control.

Todas las operaciones del inversor de soldadura son controladas y controladas por el procesador a través de la retroalimentación utilizando varios sensores, lo que proporciona parámetros de corriente de soldadura casi ideales para unir todo tipo de metales.

Gracias a las cargas dosificadas con precisión, las pérdidas de energía durante la soldadura se reducen significativamente.

Para operar el circuito de control, se suministra un voltaje constante estabilizado desde la fuente de alimentación, que está conectada internamente a los circuitos de entrada de 220 V.Esta tensión está dirigida a:

-

ventilador de refrigeración para radiadores y tableros;

-

relé de arranque suave;

-

Indicadores LED;

-

fuente de alimentación al microprocesador y amplificador operacional.

El relé para el inversor de arranque suave está claro por el nombre. Funciona según el siguiente principio: en el momento de encender el inversor, los condensadores electrolíticos del filtro de red comienzan a cargarse muy bruscamente. Su corriente de carga es muy alta y puede dañar los diodos rectificadores.

Para evitar esto, la carga está limitada por una potente resistencia que, con su resistencia activa, reduce la corriente de irrupción inicial. Cuando los capacitores están cargados y el inversor comienza a operar en el modo de diseño, el relé de arranque suave se activa y, a través de sus contactos normalmente abiertos, manipula esta resistencia, retirándola de los circuitos de estabilización.

Casi toda la lógica del inversor está encerrada dentro del controlador del microprocesador. Controla el funcionamiento de los potentes transistores del convertidor.

La protección contra sobretensiones de los transistores de potencia de puerta y emisor se basa en el uso de diodos zener.

Un sensor está conectado al circuito de devanado del transformador de alta frecuencia, un transformador de corriente, que con sus circuitos secundarios envía una señal proporcional en magnitud y ángulo para el procesamiento lógico. De esta manera, se controla la fuerza de las corrientes de soldadura para afectarlas durante la puesta en marcha y operación del inversor.

Para controlar la magnitud del voltaje de entrada en la entrada del rectificador de red del aparato, se conecta un microcircuito amplificador operacional.Analiza continuamente las señales de la protección de tensión y corriente, determinando el momento de una situación de emergencia cuando es necesario bloquear el generador en funcionamiento y desconectar el inversor de la fuente de alimentación.

Las desviaciones máximas de la tensión de alimentación se controlan mediante un comparador. Se activa cuando se alcanzan valores críticos de energía. Su señal es procesada secuencialmente por elementos lógicos para apagar el generador y el propio inversor.

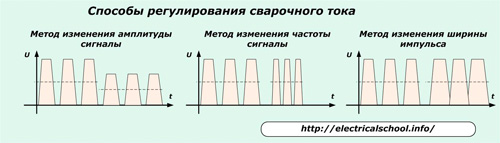

Para el ajuste manual de la corriente del arco de soldadura, se utiliza un potenciómetro de ajuste, cuya perilla se lleva al cuerpo del dispositivo. Cambiar su resistencia permite utilizar uno de los métodos de control, afectando:

-

amplitud en / h voltaje del inversor;

-

frecuencia de pulsos de alta frecuencia;

-

duración del pulso.

Reglas básicas de operación y causas de fallas de los inversores de soldadura.

El respeto por los equipos electrónicos complejos es siempre la clave para su operación confiable y a largo plazo. Pero, lamentablemente, no todos los usuarios aplican esta disposición en la práctica.

Los inversores de soldadura funcionan en talleres de producción, en obras de construcción o son utilizados por artesanos domésticos en garajes privados o casas de verano.

En un entorno de producción, los inversores suelen sufrir por el polvo que se acumula dentro de la caja. Sus fuentes pueden ser cualquier herramienta o máquina metalúrgica, procesamiento de metales, hormigón, granito, ladrillos. Esto es especialmente habitual cuando se trabaja con amoladoras, albañiles, perforadoras...

La siguiente razón de la falla que ocurrió durante la soldadura es la creación de cargas no estándar en el circuito electrónico por parte de un soldador sin experiencia.Por ejemplo, si intenta cortar el blindaje frontal de una torre de tanque o riel de ferrocarril con un inversor de soldadura de baja potencia, el resultado de dicho trabajo es inequívocamente predecible: quema de componentes electrónicos IGBT o MOSFET.

Dentro del circuito de control, funciona un relé térmico, que protege contra el aumento gradual de las cargas térmicas, pero no tendrá tiempo de reaccionar ante saltos tan rápidos en las corrientes de soldadura.

Cada inversor de soldadura se caracteriza por el parámetro «PV»: la duración del encendido en comparación con la duración de la pausa de parada, que se indica en el pasaporte técnico. El incumplimiento de estas recomendaciones de la planta conduce a accidentes inevitables.

El tratamiento descuidado del dispositivo puede expresarse en su transporte o transporte deficiente, cuando el cuerpo está expuesto a golpes mecánicos externos o vibraciones del marco de un automóvil en movimiento.

Entre los empleados, hay casos de operación de inversores con signos evidentes de mal funcionamiento que requieren una eliminación inmediata, por ejemplo, aflojamiento de los contactos que fijan los cables de soldadura en los enchufes de la carcasa. Y la entrega de equipos costosos a personal no calificado y mal capacitado también suele provocar accidentes.

En el hogar, a menudo ocurren caídas de voltaje de suministro, especialmente en cooperativas de garaje, y el soldador no presta atención a esto y trata de hacer su trabajo más rápido, "exprimiendo" todo lo que es capaz e incapaz del inversor ...

El almacenamiento invernal de costosos equipos electrónicos en un garaje con poca calefacción o incluso en un cobertizo provoca la deposición de condensado del aire en los tableros, la oxidación de los contactos, daños en las pistas y otros daños internos.Asimismo, estos dispositivos adolecen de funcionamiento a bajas temperaturas por debajo de los -15 grados o precipitaciones atmosféricas.

Transferir el inversor a un vecino para realizar trabajos de soldadura no siempre termina con un resultado favorable.

Sin embargo, las estadísticas generales de los talleres muestran que, para los propietarios privados, los equipos de soldadura funcionan mejor y durante más tiempo.

Defectos de diseño

Los inversores de soldadura de versiones anteriores son más bajos en confiabilidad transformadores de soldadura… Y su diseño moderno, especialmente de módulos IGBT, ya tiene parámetros comparables.

Durante el proceso de soldadura, se genera una gran cantidad de calor dentro de la carcasa. El sistema de extracción y refrigeración de placas de circuitos y elementos electrónicos, incluso en modelos de gama media, no es muy eficiente. Por lo tanto, durante la operación, es necesario observar interrupciones para reducir la temperatura de las partes y dispositivos internos.

Como todos los circuitos electrónicos, los dispositivos inversores pierden su funcionalidad con alta humedad y condensación.

A pesar de la inclusión de filtros de eliminación de ruido en el diseño, una interferencia de alta frecuencia bastante significativa penetra en el circuito de alimentación. Las soluciones técnicas que eliminan este problema complican significativamente el dispositivo, lo que conduce a un fuerte aumento en el precio de todos los equipos.