Detección magnética de defectos: principio de funcionamiento y aplicación, esquema y dispositivo del defectoscopio.

El método de detección de defectos magnéticos o de polvo magnético se utiliza para analizar piezas ferromagnéticas en busca de defectos como grietas o huecos en la superficie, así como inclusiones extrañas ubicadas cerca de la superficie del metal.

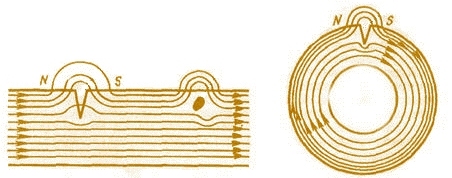

La esencia de la detección magnética de defectos como método es fijar el campo magnético disperso en la superficie de la pieza cerca del lugar donde se encuentra el defecto, mientras el flujo magnético pasa a través de la pieza. Dado que en el sitio del defecto permeabilidad magnética cambia abruptamente, entonces las líneas del campo magnético parecen doblarse alrededor de la ubicación del defecto, dando así su posición.

Los defectos superficiales o los defectos ubicados a una profundidad de hasta 2 mm por debajo de la superficie "empujan" las líneas del campo magnético más allá de la superficie de la pieza y se forma un campo magnético disperso localmente en esta ubicación.

El uso de polvo ferromagnético ayuda a fijar el campo disperso, ya que los polos que aparecen en los bordes del defecto atraen sus partículas. El precipitado formado tiene la forma de una vena, muchas veces más grande que el tamaño del defecto. Dependiendo de la fuerza del campo magnético aplicado, así como de la forma y el tamaño del defecto, se forma una determinada forma de precipitado a partir de su ubicación.

El flujo magnético que pasa a través de la pieza de trabajo y encuentra un defecto, por ejemplo, una grieta o una cáscara, cambia su magnitud porque permeabilidad magnética del material en este lugar resulta ser diferente que en el resto, por lo tanto, el polvo se deposita en los bordes del área defectuosa durante la magnetización.

Los polvos de magnetita u óxido de hierro Fe2O3 se utilizan como polvos magnéticos. El primero tiene un color oscuro y se usa para el análisis de piezas claras, el segundo tiene un color rojo pardusco y se usa para detectar defectos en piezas con una superficie oscura.

El polvo es bastante fino, su tamaño de grano es de 5 a 10 micras. Una suspensión a base de queroseno o aceite de transformador, con una proporción de 30-50 gramos de polvo por 1 litro de líquido, permite conducir con éxito los defectos magnéticos.

Dado que el defecto se puede ubicar dentro de la pieza de diferentes maneras, la magnetización se realiza de diferentes maneras. Para identificar claramente una grieta ubicada perpendicularmente a la superficie de la pieza de trabajo o en un ángulo de no más de 25 °, utilice la magnetización polar de la pieza en el cinturón magnético de la bobina con corriente o coloque la pieza entre dos polos. un fuerte imán permanente o electroimán.

Si el defecto se encuentra en un ángulo más agudo con respecto a la superficie, es decir, casi a lo largo del eje longitudinal, se puede identificar claramente mediante magnetización transversal o circular, en la que las líneas del campo magnético forman círculos concéntricos cerrados, por lo que la corriente pasa. directamente a través de la pieza o a través de una varilla metálica no magnética insertada en un orificio en la pieza que se va a probar.

Para detectar defectos en diferentes direcciones se utiliza la magnetización combinada, en la que dos campos magnéticos actúan simultáneamente de forma perpendicular: transversal y longitudinal (polo); una corriente de magnetización circulante también pasa a través de la parte colocada en la bobina de corriente.

Como resultado de la magnetización combinada, las líneas de fuerza magnéticas forman una especie de curvas y permiten detectar defectos en diferentes direcciones dentro de la pieza cerca de su superficie. Para la magnetización combinada, se usa un campo magnético aplicado, y se usa magnetización polar y circular tanto en el campo magnético aplicado como en el campo magnético de la magnetización remanente.

El uso de un campo magnético aplicado permite detectar defectos en piezas fabricadas con materiales magnéticos blandos, como muchos aceros, y el campo magnético residual es aplicable a materiales magnéticos duros, como aceros aleados y con alto contenido de carbono.

Después de detectar los defectos, las piezas se desmagnetizan mediante campo magnético alterno… Así, la corriente continua se utiliza directamente para el proceso de detección de defectos y la corriente alterna para la desmagnetización. La defectoscopia magnética permite la detección de defectos ubicados a una profundidad máxima de 7 mm desde la superficie de la pieza examinada.

Para realizar defectos magnéticos en piezas de metales ferrosos y no ferrosos, el valor de la corriente de magnetización requerida en un campo magnético aplicado se calcula en proporción al diámetro: I = 7D, donde D es el diámetro de la pieza en milímetros, Yo es la fuerza de la corriente. Para análisis en la región de magnetización remanente: I = 19D.

Los detectores de fallas portátiles del tipo PMD-70 son ampliamente utilizados en la industria.

Este es un detector de defectos universal. Consta de una sección de alimentación que incluye un transformador reductor de 220V a 6V con una potencia de 7 kW, así como autotransformador y otro transformador de 220V a 36V, de dispositivos de conmutación, medida, control y señalización, de parte magnetizadora incluyendo contacto móvil, placa de contacto, contactos remotos y bobina, de baño de lechada.

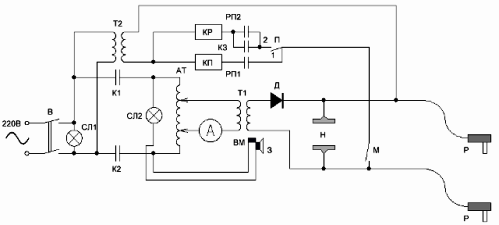

Cuando el interruptor B está cerrado, a través de los contactos K1 y K2, se suministra corriente al autotransformador AT. El autotransformador AT alimenta el transformador reductor T1 220V a 6V, desde cuyo devanado secundario se suministra el voltaje rectificado a los contactos magnéticos de sujeción H, a los contactos manuales P y a la bobina instalada en los contactos de sujeción.

Dado que el transformador T2 está conectado en paralelo con el autotransformador, cuando el interruptor B está cerrado, la corriente también fluirá a través del devanado primario del transformador T2. La lámpara de señal CL1 indica que el dispositivo está conectado a la red, la lámpara de señal CL2 indica que el transformador de potencia T1 también está encendido. El interruptor P tiene dos posiciones posibles: en la posición 1 — magnetización a largo plazo para detectar defectos en un campo magnético aplicado, en la posición 2 — magnetización instantánea en el campo de magnetización residual.

Según el esquema del detector de fallas PMD-70:

B — interruptor de paquetes, K1 y K2 — contactos del arrancador magnético, RP1 y RP2 — contactos, P — interruptor, AT — autotransformador, T1 y T2 — transformadores reductores, KP — bobina de control del arrancador magnético, KR — bobina del relé intermedio , VM — interruptor magnético, SL1 y SL2 — lámparas de señalización, R — contactos de magnetización manual, H — contactos de abrazadera de magnetización, M — microinterruptor, A — amperímetro, Z — campana, D — diodo.

Cuando el interruptor P está en la posición 1, el microinterruptor M se cierra, la bobina de control del arrancador magnético KP se conecta al transformador T1, cuyo devanado secundario lo alimenta y los contactos del relé intermedio RP1. El circuito resulta estar cerrado. El dispositivo de arranque hace que los contactos K1 y K2 se cierren, la sección de potencia y con ella los dispositivos de magnetización reciben energía.

Cuando el interruptor P está en la posición 2, la bobina del relé intermedio KR se enciende en paralelo con la bobina de arranque. Cuando el microinterruptor está cerrado, el contacto de cortocircuito se cierra, lo que hace que el relé intermedio se encienda, los contactos RP2 se cierren, los contactos RP1 se abran, el arrancador magnético se desconecte y los contactos K1 y K2 se abran. El proceso tarda 0,3 segundos. Hasta que se cierre el microrruptor, el relé permanecerá apagado porque el contacto de cortocircuito bloquea los contactos RP2. Después de abrir el microinterruptor, el sistema vuelve a su estado original.

La corriente de los magnetizadores se puede ajustar mediante el autotransformador AT, ajustando el valor de la corriente de 0 a 5 kA.Al magnetizarse, la campana emite 3 pitidos.Si la corriente de magnetización fluye continuamente, la señal será continua y la lámpara de señal SL2 funcionará en el mismo modo. En el caso de una fuente de alimentación a corto plazo, la campana y la lámpara también funcionarán durante un tiempo breve.