Termómetros de resistencia: principio de funcionamiento, tipos y construcciones, características de uso

Uno de los tipos de termómetros más populares en la industria es un termómetro de resistencia, que es un transductor primario para obtener un valor de temperatura preciso que requiere un adicional, convertidor de normalización o un controlador lógico programable PLC industrial.

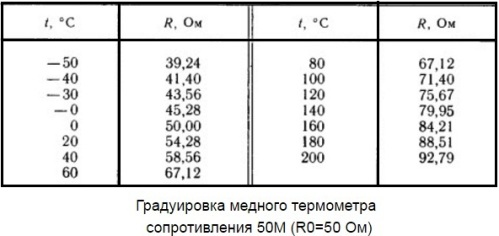

Un termómetro de resistencia es una estructura en la que se enrolla un alambre de platino o cobre en un marco dieléctrico especial, colocado dentro de una caja protectora sellada, de forma conveniente para la instalación.

El funcionamiento de una termorresistencia se basa en el fenómeno de un cambio en la resistencia eléctrica de un conductor en función de su temperatura (a partir de la temperatura del objeto examinado por el termómetro). La dependencia de la resistencia del conductor con la temperatura generalmente se ve así: Rt = R0 (1 + at), donde R0 es la resistencia del conductor a 0 ° C, Rt es la resistencia del conductor a t ° C y es el coeficiente de temperatura de resistencia del elemento termosensible.

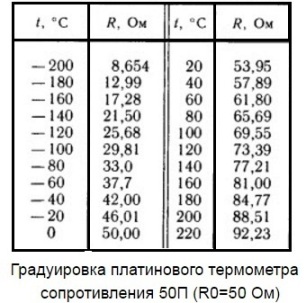

En el proceso de cambio de temperatura, las vibraciones térmicas de la red cristalina del metal cambian su amplitud y la resistencia eléctrica del sensor cambia en consecuencia. Cuanto más alta es la temperatura, cuanto más vibra la red cristalina, mayor es la resistencia a la corriente. La tabla anterior muestra las características típicas de dos termómetros de resistencia populares.

La carcasa resistente al calor del sensor está diseñada para protegerlo de daños mecánicos mientras mide la temperatura de un objeto.

En la foto: 1 — un elemento sensible hecho de alambre de platino o cobre, en forma de espiral, ubicado en una varilla de cerámica; 2 — cilindro cerámico poroso; 3 — polvo cerámico; 4 — tubo exterior protector de acero inoxidable; 5 — cables de transmisión de corriente; 6 — tubo protector externo de acero inoxidable; 7 — cabeza del termómetro con tapa removible; 8 — terminales para conectar el cable de salida; 9 — alambre al mecanismo entibador; 10 — un manguito roscado para la instalación en una tubería con conexiones con rosca interna.

Si el usuario ha determinado con precisión el propósito para el cual se necesita un sensor térmico y ha seleccionado con precisión un termómetro de resistencia (convertidor térmico de resistencia), entonces los criterios más importantes para resolver la próxima tarea son: alta precisión (alrededor de 0,1 ° C), parámetros de estabilidad, dependencia casi lineal de la resistencia en un objeto de temperatura, intercambiabilidad de termómetros.

tipos y diseño

Entonces, dependiendo del material del que esté hecho el elemento sensible de la termorresistencia, estos dispositivos se pueden dividir estrictamente en dos grupos: transductores térmicos de cobre y transductores térmicos de platino.Los sensores utilizados en todo el territorio de Rusia y sus vecinos más cercanos están marcados de la siguiente manera. Cobre — 50M y 100M, platino — 50P, 100P, Pt100, Pt500, Pt1000.

Los termómetros Pt1000 y Pt100 más sensibles se fabrican pulverizando la capa más fina de platino sobre un sustrato base cerámico. Tecnológicamente, se deposita una pequeña cantidad de platino (alrededor de 1 mg) sobre el elemento sensible, lo que le da al elemento un tamaño pequeño.

Al mismo tiempo, se conservan las propiedades del platino: dependencia lineal de la resistencia a la temperatura, resistencia a altas temperaturas, estabilidad térmica. Por esta razón, los transductores de resistencia de platino más populares son Pt100 y Pt1000. Los elementos de cobre 50M y 100M se fabrican enrollando a mano alambre de cobre delgado, y los de platino 50P y 100P enrollando alambre de platino.

Características de uso

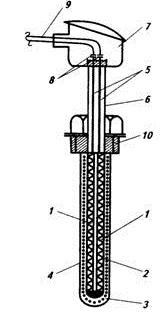

Antes de instalar el termómetro, debe asegurarse de que su tipo esté seleccionado correctamente, que la característica de calibración corresponda a la tarea, que la longitud de la instalación del elemento de trabajo sea adecuada y otras características de diseño permitan la instalación en este lugar, para exteriores condiciones.

Se verifica el sensor en busca de daños externos, se verifica su cuerpo, se verifica la integridad del devanado del sensor, así como la resistencia de aislamiento.

Algunos factores pueden afectar negativamente la precisión de la medición. Si el sensor se instala en el lugar equivocado, la longitud de la instalación no coincide con las condiciones de trabajo, el sellado deficiente, la violación del aislamiento térmico de la tubería u otro equipo, todo esto provocará un error en la medición de la temperatura.

Se deben verificar todos los contactos, porque si el contacto eléctrico en las conexiones del dispositivo y el sensor está mal, esto está plagado de errores. ¿Entra humedad o condensación en la bobina del termómetro, hay un cortocircuito, el esquema de conexión es correcto (sin cable de compensación, sin ajuste de resistencia de línea), la calibración del dispositivo de medición coincide con la calibración del sensor? Estos son momentos importantes a los que siempre debes prestar mucha atención.

Estos son los errores típicos que pueden ocurrir al instalar un sensor térmico:

-

Si no hay aislamiento térmico en la tubería, inevitablemente provocará una pérdida de calor, por lo que se debe seleccionar la ubicación de medición de temperatura para que se tengan en cuenta todos los factores externos de antemano.

-

Una longitud corta o excesiva del sensor puede contribuir a un error debido a una instalación incorrecta del sensor en el flujo de trabajo del medio en estudio (el sensor no se instala contra el flujo, y no a lo largo del eje del flujo, ya que debe ser de acuerdo con las reglas).

-

La calibración del sensor no se ajusta al esquema de instalación prescrito en esta instalación.

-

Violación de la condición para compensar la influencia parásita de la temperatura ambiente cambiante (los enchufes de compensación y el cable de compensación no están instalados, el sensor está conectado al dispositivo de registro de temperatura en un circuito de dos cables).

-

No se tiene en cuenta la naturaleza del entorno: aumento de la vibración, entorno químicamente agresivo, entorno de alta humedad o alta presión. El sensor debe cumplir y soportar las condiciones ambientales.

- Contacto suelto o incompleto de los terminales del sensor debido a una soldadura deficiente o debido a la humedad (falta de sellado del cableado debido a la penetración accidental de humedad en la carcasa del termómetro).