Taladrado y desdoblado de agujeros, roscado

Agujeros de perforación

Los agujeros en varios productos se perforan con taladros, se instalan en taladros, taladros, abrazaderas. Los taladros helicoidales se usan con mayor frecuencia en plomería, ya que perforan fácilmente y brindan un orificio limpio con dimensiones más precisas.

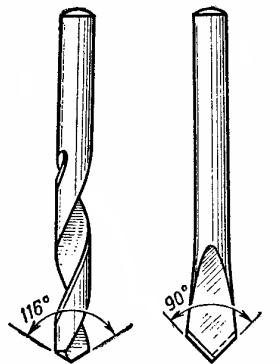

Las brocas de impacto están disponibles en diámetros estándar con un ángulo de afilado (ángulo de la punta de la broca) en su mayoría de 116°... Una broca con este ángulo de afilado es adecuada para taladrar materiales duros y blandos.

Hay datos sobre el afilado de brocas para metales de diferente dureza, pero cambiar el ángulo de afilado requiere cambiar la forma de las ranuras de eliminación de virutas. Por lo tanto, no es deseable cambiar el ángulo de afilado en las brocas helicoidales, ya que esto conduce a un rápido desgaste de la herramienta.

Las macetas se afilan en máquinas especiales o manualmente sobre papel de lija. La corrección del afilado se verifica utilizando una plantilla especial. Para una broca bien afilada, los filos deben tener la misma longitud y el mismo ángulo con respecto al eje de la broca.El centro de la tira debe estar a lo largo del eje de la broca y formar un ángulo de 55 con el borde de corte.O.

El ángulo de separación al afilar con una plantilla no se verifica, pero debe ser igual a 6O en la superficie exterior del taladro y aumentar a su eje a 20O... Si no se siguen estas reglas de afilado, el taladro golpeará, vaya a un lado, tome las virutas se calentarán mal y rápidamente y el agujero resultante será irregular.

Taladros (izquierda - espiral, derecha - pluma)

En ausencia de brocas helicoidales del diámetro o longitud requeridos, se pueden usar brocas de arandela. Son fáciles de fabricar con varillas de acero al carbono para herramientas. Para ello, se calienta una varilla de las dimensiones requeridas y se aplana en un extremo en forma de paleta.

Este borde se endurece y luego se afila con papel de lija, de modo que los bordes cortantes se forman en la punta de la broca en el ángulo de afilado deseado. Para taladrar acero, el ángulo de afilado se supone igual a 120°, para latón - 90°, para aluminio 80°.

Para perforar un agujero, inserte el taladro seleccionado hasta que el mandril falle y apriételo ligeramente. Luego verifique que el taladro no golpee durante la rotación y apriételo en el mandril tanto como sea posible.

Antes de comenzar a perforar, es necesario volver a perforar cada centro de los agujeros marcados y luego fijar el producto en un tornillo de banco de trabajo para que no se doble ni se mueva durante el proceso de perforación.

El taladro, primero debe colocarse perpendicular a la superficie del producto, luego, lentamente y con cuidado, taladre una pequeña depresión, verifique si el taladro coincide con el centro de la perforación.

Si se ha alejado del centro, entonces es necesario realizar una perforación más profunda o cortar dos o tres canales radiales desde el centro del rebaje en la dirección en la que debe avanzar la broca con una cuchilla cruzada. En este caso, el taladro recogerá virutas grandes donde se colocan los canales y se moverá en la dirección deseada.

Si se obtiene una excentricidad esta vez, entonces es necesario hacer un nuevo punzón, perforar un agujero con un taladro delgado y luego con un taladro del diámetro requerido. La presión sobre el taladro debe ser tal que asegure virutas uniformes. Cuando el taladro sale del metal, es necesario reducir la presión, porque en este punto el taladro atrapa virutas grandes y puede romperse.

Al taladrar agujeros profundos, retire la broca con más frecuencia y libérela de las virutas atascadas. Además, para reducir el calentamiento del taladro, es necesario aplicar gotas de lubricante en el orificio con un cepillo. Esto dará como resultado un orificio más limpio y preciso.

Use aceite mineral o agua jabonosa cuando taladre acero, hierro dúctil, cobre rojo y latón, y agua jabonosa y queroseno cuando taladre aluminio. El hierro fundido gris y el bronce se taladran en seco.

Se perfora un gran agujero en dos pasajes. Primero, el orificio se perfora con un taladro de pequeño diámetro y luego con un taladro del diámetro requerido. Este método se debe al hecho de que las brocas de menor diámetro son más fáciles de instalar en el punto de perforación. Además, el agujero es más correcto y más preciso.

Se debe tener especial cuidado al usar un taladro eléctrico con brocas delgadas y largas. En tales casos, el trabajador debe tomar una posición cómoda y estable.El taladro debe orientarse de modo que el eje del taladro coincida con el eje del futuro orificio.

Se recomienda terminar de perforar una vez sin quitar el taladro del orificio y sin inclinar el taladro hacia un lado, ya que la más mínima inclinación del taladro romperá el taladro. En este caso se necesita muy poca potencia, y si la sembradora está en posición vertical, entonces el avance de la sembradora se realiza por el peso del propio peso de la sembradora.

Al taladrar orificios grandes y con forma en láminas de metal, se perforan previamente una serie de pequeños orificios uno al lado del otro para que casi lleguen a la línea de marcado. Los espacios entre estos orificios se cortan con un cuchillo cruzado y las irregularidades se cortan con una lima.Los orificios en las piezas cilíndricas se perforan en un soporte con un rebaje cortado.

Agujeros de expansión

El escariado es el proceso de mecanizar agujeros mediante abocardado. El escariado de orificios se realiza cuando se ensamblan piezas cuando se requiere un orificio un poco más grande o una mayor precisión y limpieza en su terminación, por ejemplo, para calibrar el diámetro interior de los casquillos.

Los expansores manuales cilíndricos y cónicos se utilizan en plomería. Los esparcidores manuales tienen una gran parte de succión (de trabajo) y su cola tiene un cuadrado para insertar una llave.

Los escariadores cónicos se utilizan para quitar y enderezar agujeros cónicos. También es conveniente utilizar escariadores cónicos para ampliar los agujeros en el material laminar, en el chasis de los bloques. Los desdobladores se fabrican en conjunto, tres piezas en conjunto (desbaste, transición y acabado) o dos (transición y acabado).

La expansión de los orificios cónicos para cabezas avellanadas de tornillos, tornillos y remaches se realiza mediante un avellanado cónico.

Durante el funcionamiento manual, el desplegado debe girarse con un pomo, dejándolo en el orificio cuadrado del pomo.

Antes de utilizar el desdoblador, es necesario comprobar al tacto todas sus cuchillas y, en caso de encontrar irregularidades, retirarlas. Para obtener un orificio de dimensiones precisas, se perfora previamente un orificio con un taladro, cuyo diámetro es de 0,2 a 0,4 mm más pequeño que el diámetro requerido del orificio, lo que garantiza el suministro de material para el despliegue.

El producto se sujeta en un tornillo de banco para que la abertura quede en posición vertical. Luego, el columpio de transición se deja con la parte inferior en el orificio y se gira con una perilla en la dirección de la punta de los dientes. Para obtener un agujero con dimensiones más precisas, se utiliza un acabado después de una limpieza transitoria. Es necesario girar el desdoblador con presión, pasar por el orificio. No puede girar el columpio en la dirección opuesta.

Corta hilos

En el negocio de la reparación, los hilos se cortan principalmente a mano. Los machos de roscar se utilizan para cortar roscas internas y los troqueles y tableros de tornillos para cortar roscas externas.

Equipo de cerrajería:

Hilo interno

Según el método de aplicación, las grúas se dividen en manuales (cerrajero) y mecánicas.

Los machos manuales se fabrican en juegos, el juego incluye tres machos: grueso (primero), medio (segundo) y acabado (tercero). Los tres machos están hechos para que el grosor de la viruta cortada por cada macho sea más o menos el mismo. El tercer toque se usa en último lugar para terminar y calibrar las roscas.

Es muy importante elegir el diámetro de broca correcto para taladrar agujeros roscados.

Para cortar metales blandos como el cobre o el aluminio, el diámetro del orificio debe tomarse un poco más grande, porque al cortar dichos metales se aprietan, lo que provoca atascos y masticación del hilo.

El hilo se corta de la siguiente manera: el producto se sujeta en un tornillo de banco y el extremo del primer grifo se inserta en el orificio con la mayor precisión posible y se presiona con un botón.

Al comienzo del trabajo, se toma la manivela con la mano derecha, agarrando el grifo con los dedos pulgar, medio e índice, y con una ligera presión se gira lentamente el grifo en el sentido de las agujas del reloj, manteniendo su posición vertical. Tan pronto como el grifo comienza a recoger las fichas, cambian a un giro con dos manos. Después de dar un giro a la derecha, dar medio giro a la izquierda, etc. Después de pasar el agujero con el primer golpe, sustituirlo por el segundo y luego por el tercero.

Con una longitud de corte de hasta 5 mm, solo se sueltan el primer y el tercer grifo, y para cortar roscas menos precisas, basta con utilizar los dos primeros grifos. Cuando corte agujeros profundos, desenrosque más a menudo el grifo y límpielo con un cepillo de virutas y lubrique la zona de corte con dos o tres gotas de aceite. Los orificios de bronce y hierro fundido gris se cortan en seco.

Rosca exterior

Los troqueles y tableros de tornillos se utilizan para cortar roscas externas Los troqueles son circulares (partidos y continuos). También se les llama lerks. Para el trabajo, la matriz se inserta en una matriz especial con tornillos de sujeción.

El tallado con troqueles redondos y tablas atornilladas se realiza de la misma forma que con los grifos. Al cortar con troqueles, es importante que el diámetro de la varilla sea ligeramente menor que el diámetro exterior del troquelado.

El perno de corte se fija en un tornillo de banco y se redondea ligeramente en la parte superior con una lima para una mejor adherencia al troquel. Después de lubricar el perno con aceite, coloque un troquel encima y, presionando con fuerza, gire simultáneamente el banco hacia la derecha. Tan pronto como el troquel toma las virutas, el troquel gira de la misma manera que cuando se trabaja con un grifo, es decir, después de cada vuelta completa, hace media vuelta hacia atrás. El hilo se corta en una o dos pasadas.