Varistores de óxido de zinc para pararrayos

Los varistores de óxido de zinc son productos semiconductores con características simétricas de corriente-voltaje (CVC) no lineales. Dichos varistores son los más utilizados. en protectores contra sobretensiones (SPN), especialmente para la protección de equipos eléctricos contra rayos y sobretensiones de conmutación. Sobre los parámetros y características de este equipo — en el artículo publicado a continuación.

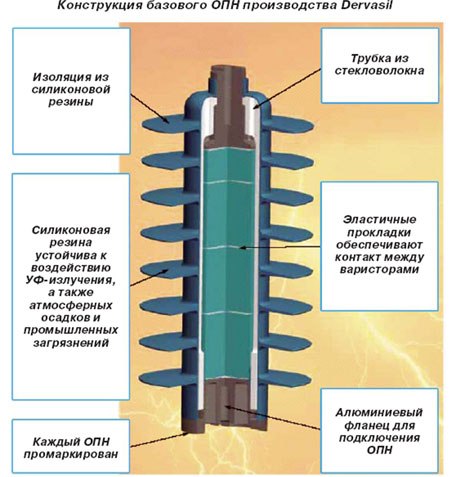

Varistor de óxido de zinc (OZV) es el principal elemento de trabajo del diseño de un pararrayos no lineal (SPD), por lo tanto, se imponen mayores requisitos de estabilidad en las características eléctricas del varistor bajo varios factores que influyen.

Por lo tanto, los varistores deben ser resistentes al envejecimiento cuando se exponen a una tensión de funcionamiento continua, ser capaces de disipar la energía liberada durante el paso de ciertos pulsos de corriente y limitar la tensión a un valor seguro en caso de sobretensiones.

La investigación y el desarrollo en el desarrollo de varistores para limitadores basados en óxido de zinc comenzaron ya en la década de 1980 en el Departamento de Dispositivos de Protección del Instituto Electrotécnico de toda Rusia.

parámetros principales

Limitador de sobretensión no lineal — un dispositivo eléctrico diseñado para proteger el aislamiento de equipos eléctricos contra rayos y sobretensiones de conmutación.

La ventaja de estos dispositivos es que no hay chispas en ellos. Dichos dispositivos pueden limitar tanto los rayos como las sobretensiones de conmutación en instalaciones eléctricas de cualquier clase de voltaje y son muy confiables.

El pararrayos es una columna de varistores individuales conectados en serie, y sus parámetros principales son simultáneamente los parámetros de varistores altamente no lineales.

Los varistores de óxido de zinc, que son el elemento principal de los descargadores de sobretensiones, tienen altos requisitos para la estabilidad de la característica de corriente-voltaje. Debido al hecho de que los varistores están constantemente bajo voltaje, también tienen altos requisitos de estabilidad térmica.

Uno de los parámetros más importantes es estrés residual, que se define como el valor máximo de tensión del limitador (varistor) cuando lo atraviesan pulsos de corriente de una determinada amplitud y forma.

Para mayor claridad, se acostumbra trabajar con valores relativos, es decir, considerar los voltajes residuales en relación con el voltaje residual en un pulso de corriente dado (por ejemplo, en un pulso de corriente de 500 A, 8/20 μs).

Otro parámetro importante que caracteriza la capacidad de un pararrayos para absorber la energía de conmutación de las sobretensiones sin dañarse es rendimientola capacidad de los varistores para resistir repetidamente (generalmente 18-20 veces) pulsos de corriente de cierta amplitud y duración (generalmente 2000 μs) sin romperse y cambiar sus características.

El rendimiento es el valor máximo especificado por el fabricante de un pulso de corriente rectangular de 2000 μs de duración (corriente de rendimiento). El pararrayos debe soportar 18 de tales influencias con la secuencia aceptada de su aplicación sin pérdida de rendimiento. Los pararrayos se dividen en clases según su capacidad. La energía de pulso específica corresponde a cada clase.

Finalmente, una característica importante de los varistores de óxido de zinc modernos es estabilidad bajo exposición prolongada a voltaje alterno.

Durante las pruebas de envejecimiento acelerado, los varistores deben tener una dependencia decreciente de las pérdidas de potencia en los varistores (P) del tiempo de exposición (t) de la tensión alterna a temperatura elevada. Dichos varistores "no envejecidos" permiten una vida útil más prolongada en las mismas condiciones en comparación con los limitadores que utilizan varistores "envejecidos".

Fabricación de varistores

varistores tienen una característica corriente-voltaje no lineal debido a las propiedades semiconductoras del material del que están compuestos. Estas propiedades están determinadas por las características de la microestructura del varistor y la composición química de su material.

Incluso un pequeño cambio en la relación de los elementos que componen el material del varistor, o la adición de una pequeña cantidad de nuevas impurezas, puede provocar un cambio significativo en su característica de corriente-voltaje y otros parámetros eléctricos.

La microestructura y las características eléctricas de los varistores también se ven afectadas por los cambios en el proceso de fabricación de los varistores. Para obtener varistores de alta calidad, la estabilidad de todos los indicadores del proceso tecnológico de su producción es extremadamente importante.

Los varistores de óxido de zinc se fabrican con tecnología cerámica. Sin embargo, hay una serie de características debido al hecho de que en las cerámicas semiconductoras las propiedades eléctricas no están determinadas por el componente principal de la microestructura (cristalitos), sino por los límites intercristalinos. Por lo tanto, en la producción de semiconductores no lineales utilizando tecnología cerámica, se establecen dos tareas principales.

Primero, es necesario asegurar una estructura densa del material horneado con una porosidad mínima. En segundo lugar, es necesario crear una capa de barrera intergranular.

Una capa de barrera es un contacto entre dos cristalitos adyacentes cuyas superficies contienen estados electrónicos localizados creados por dopaje y adsorción. Por lo tanto, la tecnología de varistores debe cumplir una serie de requisitos específicos de pureza, dispersión de los materiales de origen y régimen de mezcla del polvo. Los polvos con un contenido de sustancia básica de al menos 99,0 - 99,8% se utilizan como materiales de partida.

La carga (una mezcla de materiales de partida) consiste principalmente en óxido de zinc con la adición de varios óxidos metálicos. La homogeneización y mezcla de materiales cargados con agua destilada se lleva a cabo en molinos de dispersión y tambores esféricos.

A una determinada concentración de barbotina, su viscosidad se controla mediante un viscosímetro.El secado de la suspensión y la granulación se llevan a cabo en un secador por pulverización, en el modo de funcionamiento óptimo, a partir del cual se obtienen gránulos de polvo de prensa en el rango de 50 a 150 micras. En esta etapa, se controlan el tamaño de los gránulos, el contenido de humedad y la fluidez del polvo. Los varistores se prensan mediante una prensa hidráulica.

Las prensas deben cumplir ciertos requisitos de densidad, dimensiones y paralelismo de planos. Las piezas prensadas se someten a una cocción preliminar para eliminar el aglutinante y una cocción final durante la cual se forman barreras de potencial y una fase intermedia.

La cocción se realiza en hornos de cámara. Después de la cocción final, las piezas se rectifican, se aplica metalización a la superficie final y se aplica un recubrimiento especial a la superficie lateral.