Parámetros de contactos de conmutación de dispositivos eléctricos.

Solución para contactos de aparatos eléctricos

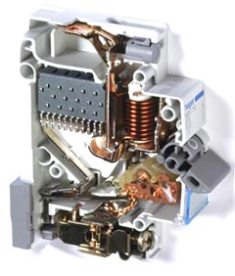

En los dispositivos eléctricos de baja tensión, la solución de contacto viene determinada principalmente por condiciones de extinción del arco y solo a voltajes significativos (más de 500 V) su valor comienza a depender del voltaje entre los contactos. Los experimentos muestran que el arco sale de los contactos ya en una solución de 1—2 mm.

Las condiciones más desfavorables para la extinción del arco se obtienen con corriente continua, las fuerzas dinámicas del arco son tan grandes que el arco se mueve activamente y se apaga ya en una solución de 2 - 5 mm.

De acuerdo con estos experimentos, se puede considerar que en presencia de un campo magnético para extinguir el arco a una tensión de hasta 500 V, es posible tomar un valor de solución de 10 - 12 mm para corriente continua, para corriente alterna , se toman 6 — 7 mm para cualquier valor actual. Un aumento excesivo de la solución no es deseable, ya que conduce a un aumento del recorrido de las partes de contacto del aparato y, por lo tanto, a un aumento de las dimensiones del aparato.

La presencia de un contacto de puente con dos roturas permite reducir el recorrido del contacto, manteniendo el valor global de la solución. En este caso, se suele tomar una solución de 4 — 5 mm para cada rotura. Se obtienen resultados de extinción de arco particularmente buenos con el uso de un contacto de puente de CA. Por lo general, no se realiza una reducción excesiva de la solución (menos de 4 a 5 mm), porque los errores en la fabricación de piezas individuales pueden afectar significativamente el tamaño de la solución. Si es necesario obtener soluciones pequeñas, es necesario prever la posibilidad de su ajuste, lo que complica el diseño.

Si los contactos funcionan en condiciones en las que pueden estar muy contaminados, se debe aumentar la solución.

Por lo general, la solución aumenta y, para los contactos que abren el circuito con alta inductancia, porque en el momento de la extinción del arco ocurren sobretensiones significativas, y con un pequeño intervalo es posible el reencendido del arco. También se amplía la solución para los contactos de los dispositivos de protección para aumentar su fiabilidad.

La solución aumenta significativamente con el aumento de la frecuencia de CA, ya que la tasa de aumento de voltaje después de que se extingue el arco es muy alta, la brecha entre los contactos no tiene tiempo para desionizarse y el arco se enciende nuevamente.

La magnitud de la solución de CA de alta frecuencia generalmente se determina experimentalmente y depende en gran medida del diseño de los contactos y la cámara de arco. A un voltaje de 500-1000 V, el tamaño de la solución generalmente se toma como 16-25 mm. Los valores más grandes se refieren a contactos que apagan circuitos con mayor inductancia y corrientes más altas.

Mal funcionamiento de los contactos de los dispositivos eléctricos.

Los contactos se desgastan durante el funcionamiento. Para garantizar su contacto fiable durante mucho tiempo, la cinemática del aparato eléctrico se realiza de tal manera que los contactos se tocan antes de que el sistema móvil (sistema móvil de contactos móviles) llegue al tope. El contacto está unido al sistema móvil por un resorte. Por lo tanto, después del contacto con el contacto estacionario, el contacto móvil se detiene y el sistema móvil avanza hasta que se detiene, comprimiendo aún más el resorte de contacto.

Así, si se retira el contacto fijo en la posición cerrada del sistema móvil, entonces el contacto móvil se desplazará una cierta distancia llamada inmersión. La inmersión determina el límite de desgaste de un contacto para un número determinado de operaciones. En igualdad de condiciones, una mayor inmersión proporciona una mayor resistencia al desgaste, es decir, vida útil más larga. Pero una falla mayor generalmente requiere un sistema de propulsión más poderoso.

Prensado de contacto: la fuerza que presiona los contactos en el lugar de su contacto. Se hace una distinción entre el prensado inicial en el momento del contacto inicial de los contactos, cuando la inmersión es cero, y el prensado final con falla completa de los contactos. . A medida que se desgastan los contactos, disminuye el hundimiento y, en consecuencia, la compresión adicional del resorte. La prensa final está más cerca de la original. Por tanto, la presión inicial es uno de los principales parámetros en los que el contacto debe permanecer funcional.

La función principal de la falla es compensar el desgaste de los contactos, por lo tanto, la magnitud de la falla está determinada principalmente por la magnitud del desgaste máximo de los contactos, que generalmente se asume: para contactos de cobre — para cada contacto hasta la mitad de su espesor (el desgaste total es el espesor total de un contacto); para contactos con soldadura — Hasta el desgaste total de la soldadura (desgaste total es el espesor total de la soldadura de los contactos móviles y fijos).

La función principal de la falla es compensar el desgaste de los contactos, por lo tanto, la magnitud de la falla está determinada principalmente por la magnitud del desgaste máximo de los contactos, que generalmente se asume: para contactos de cobre — para cada contacto hasta la mitad de su espesor (el desgaste total es el espesor total de un contacto); para contactos con soldadura — Hasta el desgaste total de la soldadura (desgaste total es el espesor total de la soldadura de los contactos móviles y fijos).

En el caso de un proceso de rectificado por contacto, especialmente en laminación, la cantidad de penetración es muy a menudo mucho mayor que el desgaste máximo y está determinada por la cinemática del contacto móvil, que proporciona la necesaria rodadura y deslizamiento. En estos casos, para reducir el recorrido total del contacto móvil, se recomienda colocar el eje de giro del portacontactos móvil lo más cerca posible de la superficie de contacto.

Los valores de la presión de contacto mínima permitida están determinados por las condiciones para mantener una resistencia de contacto estable. Si se toman medidas especiales para salvar resistencia de contacto estable, se pueden reducir los valores de las presiones mínimas de contacto. Por lo tanto, en equipos especiales de pequeñas dimensiones, cuyo material de contacto no produce una película de óxido y los contactos están protegidos de manera absolutamente confiable contra el polvo, la suciedad, la humedad y otras influencias externas, la presión de contacto se reduce.

La presión de contacto final no juega un papel decisivo en el funcionamiento de los contactos, y su magnitud debería ser teóricamente igual a la presión inicial.Sin embargo, la elección de la falla casi siempre está relacionada con la compresión del resorte de contacto y el aumento de su fuerza; por lo tanto es estructuralmente imposible lograr la misma presión de contacto —inicial y final—. Por lo general, la presión de contacto final para nuevos contactos supera la inicial de una vez y media a dos veces.

Dimensiones de los contactos de los dispositivos eléctricos.

Su grosor y ancho dependen en gran medida tanto del diseño de la conexión de contacto como del diseño del dispositivo de arco y del diseño de todo el aparato en su conjunto. Estos tamaños en diferentes diseños pueden ser muy diversos y dependen en gran medida del propósito del dispositivo.

Cabe señalar que es deseable aumentar el tamaño de los contactos, que a menudo rompen el circuito bajo corriente y extinguen el arco. Bajo la acción de un arco frecuentemente interrumpido, los contactos se calientan mucho; el aumento de su tamaño, debido principalmente a la capacidad calorífica, permite reducir este calentamiento, lo que conduce a una reducción muy sensible del desgaste ya la mejora de las condiciones de extinción del arco. Tal aumento en la capacidad térmica de los contactos puede llevarse a cabo no solo aumentando directamente sus dimensiones, sino también extinguiendo las bocinas de arco conectadas a los contactos de tal manera que no solo se realice la conexión eléctrica, sino también una buena eliminación. calor de los contactos.

Vibración de contactos de dispositivos eléctricos.

Vibración de contacto: el fenómeno de recuperación periódica y posterior cierre de contactos bajo la influencia de diversas causas.Las vibraciones pueden amortiguarse cuando las amplitudes de los rebotes disminuyen y después de un tiempo se detienen, y no amortiguarse cuando el fenómeno de vibración puede continuar en cualquier momento.

Las vibraciones de los contactos son extremadamente dañinas porque la corriente fluye a través de los contactos y en el momento del rebote se produce un arco entre los contactos, lo que provoca un mayor desgaste y, en ocasiones, la soldadura de los contactos.

La causa de la vibración amortiguada que ocurre cuando se encienden los contactos es el impacto del contacto contra el contacto y su posterior rebote entre sí debido a la elasticidad del material de contacto: vibraciones mecánicas.

Es imposible eliminar por completo las vibraciones mecánicas, pero siempre es deseable mantener tanto la amplitud del primer rebote como el tiempo total de vibración lo más pequeños posible.

El tiempo de vibración se caracteriza por la relación entre la masa de contacto y la presión de contacto inicial. Es deseable tener el valor más pequeño en todos los casos. Puede reducirse reduciendo la masa del contacto móvil y aumentando la presión de contacto inicial; sin embargo, la reducción de masa no debería afectar el calentamiento de los contactos.

Se obtienen tiempos de vibración de conexión especialmente largos si la presión de contacto no aumenta bruscamente hasta su valor real en el momento del contacto. Esto sucede cuando el diseño y el diagrama cinemático del contacto móvil son incorrectos, cuando después de tocar los contactos, la presión inicial se establece solo después de la selección de la holgura de la bisagra.

Cabe señalar que al aumentar el proceso de rectificado, por regla general, aumenta el tiempo de vibración, ya que las superficies de contacto, cuando se mueven entre sí, encuentran irregularidades y asperezas que contribuyen al rebote del contacto en movimiento. Esto significa que el tamaño de pellizco debe elegirse en el tamaño óptimo, generalmente determinado empíricamente.

La razón de la vibración constante de los contactos que se produce cuando están cerrados son esfuerzos electrodinámicos... Dado que las vibraciones bajo la acción de las fuerzas electrodinámicas ocurren a valores de corriente altos, el arco resultante es muy intenso y, debido a tal vibración de los contactos, por regla general, están soldados. Por lo tanto, este tipo de vibración de contacto es completamente inaceptable.

Para reducir la posibilidad de vibración bajo la acción de fuerzas electrodinámicas, los conductores de corriente a los contactos a menudo se hacen de tal manera que las fuerzas electrodinámicas que actúan sobre el contacto móvil compensan las fuerzas electrodinámicas que surgen en los puntos de contacto.

Cuando una corriente de tal magnitud pasa a través de los contactos que la temperatura de los puntos de contacto alcanza la temperatura de fusión del material de contacto, aparecen fuerzas de adhesión entre ellos y los contactos se sueldan. Dichos contactos se consideran soldados cuando la fuerza que asegura su divergencia no puede superar las fuerzas de adhesión de los contactos soldados.

La forma más sencilla de evitar la soldadura por contacto es utilizar materiales adecuados y aumentar la presión de contacto en consecuencia.