Selección de motores para mecanismos de acción cíclica.

Los actuadores eléctricos con acción cíclica funcionan en un modo periódico, cuyo rasgo característico es el arranque y parada frecuentes del motor. Se sabe por el curso de la teoría del accionamiento eléctrico que las pérdidas de energía en los procesos transitorios dependen directamente del momento de inercia del accionamiento eléctrico J∑, cuya parte principal, si excluimos los mecanismos de inercia, es el momento de inercia del motor Jdv. Por lo tanto, en el modo de corte es deseable utilizar motores que, a la potencia y velocidad angular requeridas, tengan posiblemente el menor momento de inercia Jdv.

Los actuadores eléctricos con acción cíclica funcionan en un modo periódico, cuyo rasgo característico es el arranque y parada frecuentes del motor. Se sabe por el curso de la teoría del accionamiento eléctrico que las pérdidas de energía en los procesos transitorios dependen directamente del momento de inercia del accionamiento eléctrico J∑, cuya parte principal, si excluimos los mecanismos de inercia, es el momento de inercia del motor Jdv. Por lo tanto, en el modo de corte es deseable utilizar motores que, a la potencia y velocidad angular requeridas, tengan posiblemente el menor momento de inercia Jdv.

Según las condiciones de calefacción, la carga admisible del motor en funcionamiento intermitente es mayor que en funcionamiento continuo. Al comenzar con ampliado motor de carga estática también debe desarrollar un mayor par de arranque que supere el estático por el valor del par dinámico requerido. Por lo tanto, la operación intermitente requiere una mayor capacidad de sobrecarga del motor que la operación a largo plazo.El requerimiento de una alta capacidad de sobrecarga viene determinado también por la necesidad de superar sobrecargas mecánicas de corta duración derivadas de la separación de cargas, excavación del suelo, etc.

Finalmente, las condiciones de calentamiento y enfriamiento de los motores en operación intermitente difieren de aquellos en operación continua. Esta diferencia es particularmente pronunciada en los motores autoventilados, ya que la cantidad de aire de refrigeración que ingresa al motor depende de su velocidad. Durante los transitorios y las pausas, la disipación de calor del motor se ve afectada, lo que tiene un impacto significativo en la carga admisible del motor.

Todas estas condiciones determinan la necesidad de utilizar en accionamientos eléctricos con mecanismos de acción cíclica motores especiales cuya carga nominal sea periódica, caracterizados por un determinado ciclo de trabajo nominal.

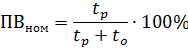

donde Tp y se — el tiempo de trabajo y el tiempo de pausa, respectivamente.

En modo intermitente, cuando se opera a carga nominal, la temperatura del motor fluctúa alrededor del valor permitido, aumentando durante la operación y disminuyendo durante la pausa. Es obvio que cuanto mayores sean las desviaciones de temperatura de lo admisible, mayor será el tiempo de ciclo en un PV dado Tq = Tp + se y menor será la constante de tiempo de calentamiento del motor Tn.

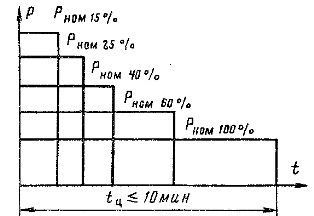

Hasta el límite de la temperatura máxima posible del motor, limite el tiempo de ciclo permitido. Para motores domésticos con funcionamiento intermitente, el tiempo de ciclo permisible se establece en 10 minutos. Así, estos motores están diseñados para un ciclo de trabajo cuyo gráfico para tiempos de trabajo estándar (ciclo de trabajo = 15, 25, 40 y 60 y 100%) se muestra en la Fig. 1.A medida que aumenta el ciclo de trabajo, la potencia nominal del motor disminuye.

La industria produce una serie de motores de carga intermitente:

— grúas asíncronas con rotor de ardilla en la serie MTKF y con rotor de fase en la serie MTF;

— series metalúrgicas similares MTKN y MTN;

— Serie DC D (en la versión para excavadoras de la serie DE).

Las máquinas de la serie especificada se caracterizan por la forma de un rotor alargado (inducido), que proporciona una reducción en el momento de inercia.Para reducir las pérdidas liberadas en el devanado del estator durante los procesos transitorios, los motores de MTKF y MTKN series tienen un deslizamiento nominal incrementado sHOM = 7 ÷ 12%. La capacidad de sobrecarga de los motores de las series de grúas y metalúrgicas es de 2,3 — 3 en ciclo de trabajo = 40 %, lo que en ciclo de trabajo = 100 % corresponde a λ = Mcr / Mnom100 = 4,4-5,5.

V motores de grúa El modo CA se toma como el modo nominal principal con ciclo de trabajo = 40%, y en motores CC, el modo de tiempo corto con una duración de 60 minutos (junto con el ciclo de trabajo = 40%). Las potencias nominales de los motores de las series de grúas y metalúrgicas a PVNOM = 40% están en el rango: 1,4-22 kW para las series MTF y MTKF; 3-37 kW y 3-160 kW para las series MTKN y MTN respectivamente; 2,4-106 kW para la serie D. Los motores de soplado de la serie D están hechos para una potencia nominal de 2,5 a 185 kW con un ciclo de trabajo = 100%.

Los motores de jaula de ardilla pueden tener un diseño de varias velocidades con dos o tres devanados de estator separados: serie MTKN con el número de polos 6/12, 6/16 y 6/20 y potencia nominal de 2,2 a 22 kW en PVNOM = 40%; Serie MTKF con número de polos 4/12, 4/24 y 4/8/24 y potencia nominal de 4 a 45 kW a PVN0M = 25%.Está prevista la producción de una nueva serie 4MT de grúas asíncronas y motores metalúrgicos en el rango de potencia de 2,2 — 200 (220) kW con un ciclo de trabajo del 40%.

El uso de accionamiento de dos motores duplica el rango de aplicación de los tipos de máquinas eléctricas enumerados. Con grandes potencias requeridas, se utilizan motores asíncronos de la serie A, AO, AK, DAF, etc., así como motores DC de la misma serie P en modificaciones especializadas, por ejemplo, en la versión para excavadoras de PE, MPE, para Ascensores MP L, etc.

La selección de motores para grúas y series metalúrgicas se realiza de manera más simple en los casos en que su horario de trabajo real coincide con uno de los nominales que se muestran en la fig. 1. Los catálogos y libros de referencia enumeran las clasificaciones de motor en PV-15, 25, 40, 60 y 100%. Por lo tanto, cuando el variador opera con una carga estática constante Pst a ciclo nominal, no es difícil seleccionar un motor con la potencia más cercana del catálogo a partir de la condición PNOM > Rst.

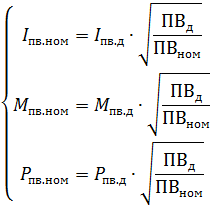

Sin embargo, los ciclos reales suelen ser más complejos, la carga del motor en diferentes partes del ciclo resulta ser diferente y el tiempo de conmutación difiere del nominal. En tales condiciones, la selección del motor se realiza según un programa equivalente, alineado con uno de los nominales de la fig. 1. Para este propósito, la carga de calefacción equivalente permanente se determina primero en un PST válido, que luego se vuelve a calcular a la duración de encendido estándar PST0M. El recálculo se puede hacer usando las proporciones:

Las proporciones son aproximadas porque no toman en cuenta dos factores importantes que cambian con un cambio en el ciclo de trabajo y afectan significativamente el calentamiento del motor.

Arroz. 1.El ciclo de trabajo nominal del motor para servicio intermitente.

El primer factor es la cantidad de calor liberado en el motor debido a las pérdidas constantes... Esta cantidad de calor aumenta a medida que aumenta la PV y disminuye a medida que la PV disminuye. En consecuencia, cuando vas a un gran dispositivo fotovoltaico, el calentamiento aumenta y viceversa.

El segundo factor son las condiciones de ventilación de los motores. Con la autoventilación, las condiciones de refrigeración durante los períodos de trabajo son varias veces mejores que durante los períodos de descanso. Por lo tanto, con un aumento de PV, las condiciones de enfriamiento mejoran, con una disminución, se deterioran.

Comparando la influencia de estos dos factores, podemos concluir que es opuesta y hasta cierto punto compensada mutuamente. Por lo tanto, para las series modernas, las relaciones aproximadas dan un resultado bastante correcto si se usan solo para volver a calcular el ciclo de trabajo nominal más cercano a la central hidroeléctrica.

Se sabe de la teoría de la propulsión eléctrica que los métodos de pérdidas medias y valores equivalentes utilizados en la selección de un motor son de carácter de verificación, ya que requieren el conocimiento de una serie de parámetros de un motor previamente seleccionado. Al hacer una selección preliminar, para evitar múltiples errores, es necesario tener en cuenta las características de un mecanismo en particular.

Para mecanismos industriales generales de acción cíclica, se pueden especificar los tres casos más típicos de preselección de motores:

1. Se establece el ciclo de trabajo del mecanismo y las cargas dinámicas tienen un efecto insignificante en el calentamiento del motor.

2. Se establece el ciclo del mecanismo y se sabe que las cargas dinámicas afectan significativamente el calentamiento del motor.

3. El ciclo del mecanismo no está determinado por la tarea.

El primer caso es más típico para mecanismos con masas de inercia bajas: cabrestantes de elevación y tracción de un solo uso. El efecto de las cargas dinámicas sobre el calentamiento del motor se puede evaluar comparando la duración del arranque tp con la duración del funcionamiento en régimen permanente.

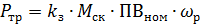

Si tï << tyct, la selección del motor se puede realizar de acuerdo con el diagrama de carga del variador. De acuerdo con este diagrama de carga, el par de carga promedio se determina mediante las fórmulas dadas anteriormente, se vuelve a calcular al ciclo de trabajo nominal más cercano y luego se determina la potencia del motor requerida a una velocidad de operación determinada ωρ:

En este caso, una cuenta aproximada de la influencia de las cargas dinámicas se realiza introduciendo en la fórmula un factor de seguridad kz = 1,1 ÷ 1,5. A medida que aumenta la relación tp / tyct, el factor de seguridad debería aumentar aproximadamente, asumiendo que en tp / tyct0.2 — 0.3 es más.

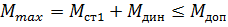

Se debe verificar el calentamiento del motor preseleccionado mediante uno de los métodos de acuerdo con la teoría del accionamiento eléctrico, así como la capacidad de sobrecarga de la condición:

donde Mdop es el momento de sobrecarga admisible a corto plazo.

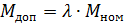

Para motores CC, el par está limitado por las condiciones de conmutación actuales en el colector:

donde λ es la capacidad de sobrecarga del motor según los datos del catálogo.

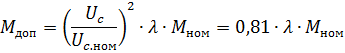

Para motores asíncronos, al determinar Mdop, es necesario tener en cuenta la posibilidad de reducir la tensión de red en un 10%. Como el momento crítico Mcr es proporcional al cuadrado de la tensión, entonces

Además, los motores de inducción de jaula de ardilla deben verificarse de la misma manera mediante el par de arranque.

El segundo caso es característico de mecanismos con grandes masas de inercia: mecanismos de movimiento y rotación pesados y de alta velocidad, pero también se puede realizar en otros casos con una alta frecuencia de arranque.

Aquí, la influencia de las cargas dinámicas se puede evaluar comparando el tiempo transitorio y la operación en estado estable. Si son conmensurables o tp> tacto, las cargas dinámicas no pueden despreciarse incluso cuando el motor está preseleccionado.

En este caso, es necesario construir para la selección preliminar un diagrama de carga aproximado del motor, habiendo establecido, por analogía con los ajustes actuales, su momento de inercia. Si Jdw << Jm, un error en el valor de Jdw no puede tener un efecto significativo en la corrección de la selección, y además el cálculo de verificación posterior da las aclaraciones necesarias en cada caso.

Finalmente, el tercer caso es característico de los mecanismos de propósito universal, para los cuales es difícil construir un ciclo de trabajo específico. Un ejemplo de ello son los mecanismos de un puente grúa normal de baja capacidad de carga, que pueden ser utilizados en diversas áreas productivas.

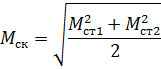

La base para elegir un motor en tales casos puede ser un ciclo de asentamiento, donde en la primera sección de trabajo tp1 el motor trabaja con carga máxima MCT1, y en la segunda tp2 con carga mínima MCT2 Si se sabe que la influencia de las cargas dinámicas sobre el calentamiento del motor de este mecanismo es pequeño, es posible determinar el momento de carga rms (equivalente sobre calentamiento), suponiendo tp1 = tp2

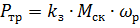

La potencia requerida del motor a una velocidad de operación dada está determinada por la relación

La selección del motor de acuerdo con el catálogo se realiza mediante la condición Ptr < Pnom en la duración calculada de inclusión de PVnom establecida para el mecanismo.

Para los mecanismos de grúa, las normas establecen los siguientes modos de funcionamiento, determinados por la totalidad de sus condiciones de funcionamiento:

- luz — L (PVNOM == 15 ÷ 25%, el número de arranques por hora h <60 1 / h),

- medio — C (PVNOM = 25 — 40%, h <120 1 / h),

- pesado — T (PVNOM = 40%, h < 240 1 / h)

- muy pesado — HT (DFR = 60%, h < 600 1 / h).

- especialmente pesado — OT (ciclo de trabajo = 100%, h> 600 1 / h).

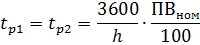

La disponibilidad de estos datos, basados en materiales estadísticos, permite, si es necesario, especificar el ciclo condicional del mecanismo, aceptado anteriormente como calculado. De hecho, el tiempo de trabajo es fijo.

lo que permite preseleccionar el motor de la misma manera que en los dos primeros casos comentados anteriormente. Esto es particularmente importante cuando se puede suponer que el efecto de las cargas dinámicas en el calentamiento del motor es significativo.