Cálculos de la tasa de consumo de electricidad.

Se utilizan tres enfoques principales en el desarrollo de estándares de consumo de energía: experimental, computacional-analítico y estadístico.

Se utilizan tres enfoques principales en el desarrollo de estándares de consumo de energía: experimental, computacional-analítico y estadístico.

Una forma experimentada requiere mediciones del consumo de electricidad para cada operación en los modos del proceso tecnológico especificado por las reglas. El consumo de electricidad por unidad de producción se determina sumando los costos de operación.

Este enfoque requiere el uso de una gran cantidad de dispositivos de medición y costos de mano de obra significativos. Para obtener resultados confiables para cada operación, es necesario realizar una gran cantidad de mediciones y procesamiento estadístico de los resultados, así como comparar los datos obtenidos con los costos del sitio, taller, producción. Por lo tanto, este método es principalmente aplicable para determinar estándares individuales en un entorno de producción específico.

El método analítico-computacional consiste en determinar la tasa de consumo de electricidad mediante el cálculo, de acuerdo con los datos de pasaporte del equipo tecnológico, teniendo en cuenta el grado de su carga, los modos de funcionamiento y otros factores. Para los estándares generales de producción, también se debe tener en cuenta la potencia y los modos de funcionamiento de todos los equipos auxiliares (ventilación, suministro de agua y alcantarillado, iluminación eléctrica, necesidades de reparación, etc.).

Los modos de funcionamiento de los consumidores de electricidad se tienen en cuenta mediante diversos coeficientes (encendido, carga, etc.), cuya selección empírica y carácter aleatorio conducen a errores significativos. El cálculo elemento por elemento del conjunto de componentes de consumo de energía hace que el método consuma mucho tiempo.

Método estadístico de racionamiento basado en el procesamiento estadístico de datos sobre costos generales y específicos para un determinado período de tiempo e identificación de factores que influyen en su cambio. Los cálculos se realizan de acuerdo con las lecturas de los medidores de electricidad y los datos de salida del producto. Este método es el que requiere menos tiempo, es confiable y se usa ampliamente en la práctica de racionamiento del consumo de energía. Veamos los métodos prácticos de su implementación.

El consumo específico de electricidad se calcula para una instalación especial: un sitio de producción, un taller o una unidad separada de alto consumo de energía que tiene su "propio" contador en la entrada. La organización de la medición de la electricidad es un requisito previo para una regulación eficaz.

Un sistema técnico para medir la electricidad a menudo no coincide con la división administrativa de la empresa debido a la complejidad y ramificación de los sistemas de suministro de energía. Por lo tanto, al designar las unidades administrativas que realizan el racionamiento, deben estar mapeadas a las unidades contables.

Para el objeto controlado, se distinguen los principales tipos de productos, cuyo volumen de producción se puede calcular para un turno, un día o para un ciclo de operación del equipo. En consecuencia, las lecturas de los medidores de energía eléctrica se toman por turnos, diariamente o por cada ciclo de trabajo.

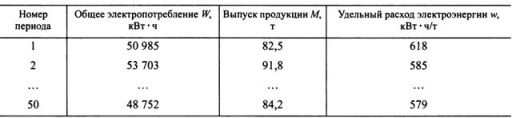

Para calcular los indicadores característicos, es necesaria una etapa preparatoria para recopilar datos estadísticos: al menos 50 períodos. La Tabla 1 muestra una vista de ejemplo de la representación de datos inicial. Al final de cada intervalo de tiempo, se registra el consumo total de electricidad de la instalación (por metro) y la producción. En la última columna, se ingresan los valores del consumo específico de electricidad, obtenidos por la fórmula w = W / M, donde W es el consumo real de electricidad para la producción de productos en la cantidad de M (la cantidad se puede medir en diferentes unidades).

Sección. 1.

El consumo de electricidad específico real para diferentes períodos de tiempo no es el mismo, lo que se debe a la carga diferente del objeto seleccionado, los modos de funcionamiento, la composición de las materias primas y otros factores.Si todas estas condiciones son las mismas, entonces los valores de los costos unitarios están cerca para diferentes períodos, su distribución debe ser normal (Gaussiana).En este caso, puede obtener el valor promedio del consumo de electricidad para varios períodos y utilizarlo como estándar.

Cabe señalar que la distribución de datos experimentales es normal (gaussiana) solo en el caso de las mismas condiciones del proceso tecnológico y los mismos parámetros del producto fabricado. Muy a menudo los datos no siguen una distribución normal debido a dos factores.

Primero, puede haber un cambio en los parámetros de los productos, materias primas o modos de operación del equipo. Por ejemplo, la calidad del acero y el perfil del metal laminado tienen una gran influencia en el consumo de energía (el laminado del refuerzo determina el consumo específico de energía de 180 kWh, acero inoxidable del mismo diámetro — 540 kWh). En estos casos, el seguimiento debe organizarse de forma que se obtenga el número necesario de mediciones de productos homogéneos.

En segundo lugar, la violación de la distribución normal se explica por las propiedades tecnológicas, que en este caso se manifiestan por desviaciones de la tecnología, grados rechazados y perdidos (por ejemplo, el volumen de la masa fundida es significativamente menor que el nominal). Son estos casos los que el tecnólogo responsable debe identificar y tomar medidas. La desviación de la distribución de la normal define un área determinada que determina los posibles volúmenes de ahorro de energía a través de medidas organizativas.

Para obtener normas razonables, es necesario verificar la conformidad de la ley estadística de la distribución del consumo eléctrico específico con la distribución normal (Gaussiana). Se puede utilizar prueba por criterio χ2… Si el valor obtenido del criterio supera el valor teórico, se debe rechazar la hipótesis de la correspondencia de la distribución estadística con la normal.

Esto significa que a partir de los datos obtenidos es imposible calcular una tasa única de consumo de electricidad por unidad de producción, entonces deben dividirse de acuerdo con los modos tecnológicos característicos, calculando para cada tasa de consumo de energía, o determinar la dependencia estadística de el consumo específico por los factores que influyen w = f (x1, x2, x3), donde pueden actuar como factores los volúmenes de producción x1, x2, x3, la temperatura, la velocidad de procesamiento, etc.

Si la verificación confirma que la distribución de los costos unitarios es cercana a la normal, la tasa de consumo de electricidad se puede determinar en base a estos datos. Para la monitorización, lo más conveniente es establecer el rango en el que debe estar el consumo específico de energía.

El rango se determina más simplemente por el caudal medio y la desviación estándar. σ... En pocas palabras, el límite inferior del rango se puede suponer igual a wmin = wWed — 1.5σ, y el superior — wmax = wcp + 1.5σ... De acuerdo con la regla 10 — 20% de la electricidad específica el consumo recibido en condiciones reales de producción, excede el rango especificado, lo cual se debe a errores de los trabajadores, violaciones al régimen, desviaciones en la calidad del producto, etc.El personal de tecnología debe prestar atención a estos casos y tomar medidas.

Resaltamos que las normas obtenidas por cualquiera de estos métodos reflejan los modos de consumo de energía para la producción de productos únicamente en la empresa donde se obtienen, y no pueden extenderse ni a la industria en su conjunto ni a otra empresa. Esto se debe a las propiedades individuales de cada empresa como un sistema complejo de tipo tecnológico.

Por ejemplo, el estándar tecnológico para la producción de laminación se determinó experimentalmente según la temperatura del metal, la velocidad de laminación, la calibración, la fricción del rodamiento, las pérdidas tecnológicas, etc. velocidad de corte y tiempo de mecanizado.Sin embargo, estos resultados no pueden trasladarse a todas las máquinas-herramienta, ni siquiera dentro de una misma planta, porque en la práctica existen muchos tipos de piezas mecanizadas y modos de mecanizado.

Además, ¿cómo utiliza estas velocidades obtenidas para cada detalle? Es imposible colocar un medidor de electricidad cerca de la máquina y comparar el consumo de cada parte con el estándar. Generalizar los estándares, teniendo en cuenta el número y la gama de piezas producidas, conducirá a un gran error debido a la incapacidad de tener en cuenta todos los factores en juego.

Además, utilizando el método computacional y analítico, es imposible pasar de los datos sobre la potencia nominal de los receptores eléctricos individuales, teniendo en cuenta todos los modos tecnológicos posibles, tipos de productos, calidad de las materias primas, al consumo de electricidad de un taller o empresa. por un mes, trimestre, año.

Es imposible obtener el valor estimado del consumo de energía por parte de la empresa sumando diferentes normas específicas para toda la gama de productos. Para hacer esto, es necesario planificar con anticipación no solo la cantidad total de productos que se lanzarán el próximo mes (trimestre, año), sino también dividirlos con precisión por marcas, características de los modos de procesamiento y muchos otros factores. Esto era imposible en las condiciones de una economía planificada y más aún ahora.

Es imposible comparar diferentes empresas y según los estándares extendidos para toda la planta incluso con ciclos tecnológicos cercanos. Así, en 1985, en las empresas de ferrometalurgia, el consumo eléctrico específico de 1 tonelada de productos laminados tomó valores de 36,5 a 2222,0 kW • h/t con un promedio de la industria de 115,5 kW * h/t; para convertidores de acero — de 13,7 a 54,0 kW • h/t con un promedio de la industria de 32,3 kW • h/t.

Tan importante dispersión se explica por la diferencia de factores tecnológicos, organizacionales y sociales para cada producción, y es claro que la norma industrial promedio no puede extenderse a todas las empresas. Al mismo tiempo, la empresa no puede considerarse ineficiente si supera el promedio de la industria.

La producción reducida, la utilización incompleta y errática de los equipos conducen a costos unitarios más altos, lo que amplía aún más la brecha de datos. Por lo tanto, en las condiciones actuales, los niveles promedio de consumo de electricidad de la industria no se pueden usar para predecir el consumo de energía ni para estimar el ahorro de energía.