¿Qué es un controlador lógico programable?

Controlador (del inglés Control) — control. El controlador en sistemas automatizados es una herramienta técnica que realiza las funciones de controlar procesos físicos de acuerdo con el algoritmo definido, utilizando información recibida de sensores y mostrada en dispositivos finales. Cualquier dispositivo que pueda funcionar automáticamente incluye un controlador de control, un módulo que define la lógica de funcionamiento del dispositivo.

Controladores lógicos programables (PLC) — medios técnicos utilizados para automatizar procesos tecnológicos. Es un dispositivo electrónico especializado que trabaja en tiempo real.

Un PLC puede programarse digitalmente y, por lo tanto, adaptarse muy fácilmente a los requisitos de un proceso particular. Con la creciente demanda de máquinas y procesos de producción modernos, las soluciones de automatización PLC se han convertido en una parte integral de la producción industrial diaria.

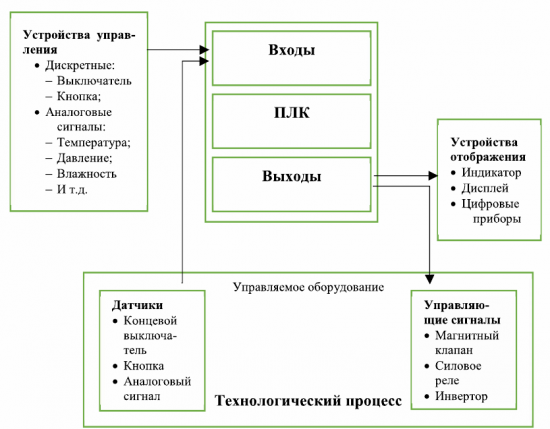

El principal modo de funcionamiento de un PLC es su uso autónomo a largo plazo, a menudo en condiciones ambientales adversas, sin un mantenimiento importante y sin intervención humana.Los PLC generalmente se usan para controlar procesos secuenciales, usando entradas y salidas para determinar el estado de un objeto y emitir acciones de control.

Los controladores lógicos programables son ideales para el control individual de diversas aplicaciones, máquinas, sistemas y procesos o la gestión de energía digital.

Un controlador lógico programable es un dispositivo de microprocesador diseñado para recopilar, convertir, procesar, almacenar información y generar comandos de control, que tiene un número finito de entradas y salidas, sensores, interruptores, actuadores conectados al objeto de control y diseñado para operar en Modos en tiempo real.

Un PLC típico consta de las siguientes partes:

- Por ejemplo, botones, barreras de luz o sensores de temperatura se conectan a la unidad de control a través de las entradas. Gracias a estos componentes, el sistema PLC puede monitorear el estado actual de la máquina.

- Las salidas están conectadas a un dispositivo como motores eléctricos, válvulas hidráulicas que el PLC usa para controlar una máquina en particular.

- Programa de usuario: software de PLC, proporciona conmutación de salidas dependiendo de la activación de entradas.

- La interfaz de comunicación se utiliza para conectar el PLC a otros sistemas.

- Un PLC también incluye su propia fuente de alimentación, CPU y bus interno.

Los sistemas de control de contacto de relé utilizados actualmente se caracterizan por una baja fiabilidad, presencia de contactos abiertos, etc. El uso de controladores lógicos programables (PLC) para la automatización de sistemas de control local es el más efectivo.

Con el tiempo, los PLC siguen evolucionando y adaptándose a las necesidades específicas del entorno industrial.Las funciones de PLC tienen una serie de ventajas: debido a su flexibilidad, se pueden utilizar en una amplia variedad de industrias. Los ajustes se pueden cambiar en cualquier momento sin interferir con el funcionamiento del propio equipo.

Solo los dispositivos programables individualmente para controlar, monitorear y regular el rendimiento de las máquinas de producción pueden satisfacer los altos requisitos de la industria moderna.

Por lo general, un PLC se puede instalar directamente en la máquina de producción. Esto ahorra el espacio necesario. Además de poder controlar remotamente un PLC, una de sus mayores ventajas es su capacidad de comunicación.

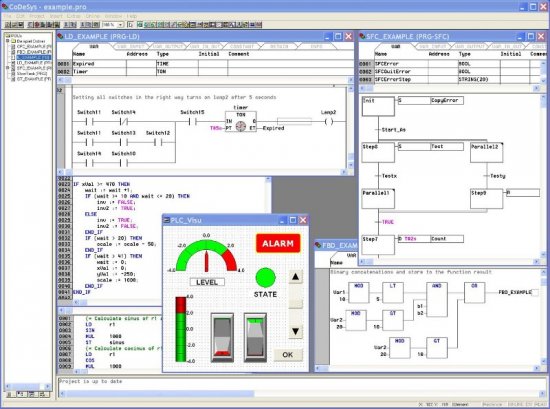

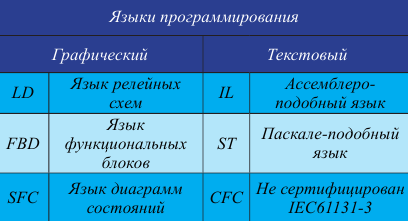

Los PLC están programados de acuerdo con el estándar IEC-61131-3. Los PLC se programan con la ayuda de complejos especializados, uno de los más populares es CoDeSys. Incluye los siguientes lenguajes: gráfico (diagrama de barras, diagrama de bloques de funciones, diagrama de funciones secuenciales, diagrama de funciones continuas), texto (lista de instrucciones, texto estructurado).

El primer controlador lógico programable del mundo apareció a mediados del siglo XX. El Modicon 084 era un gabinete con un conjunto de relés y contactos interconectados, su memoria era de solo 4 kilobytes. El término PLC fue acuñado por Allen-Bradley en 1971. Junto con Richard Morley, es el «padre de PLC».

El primero de estos sistemas se atribuye a dos técnicos, Richard E. Morley y Odo J. Luchador. Mientras que Morley presentó su sistema Modicon 084 como una "computadora de semiconductores semiconductores" en 1969, Odo J. Struger ayudó a desarrollar PLC para Allen-Bradley, con sede en Wisconsin. Ambos ingenieros son considerados los creadores del primer controlador lógico programable (PLC).Con el tiempo, las exigencias de los entornos de producción de todo el mundo han aumentado. Así evolucionó el PLC y se puso en servicio en muchas versiones.

— Ingeniero eléctrico Yakov Kuznetsov

La estructura del controlador lógico programable:

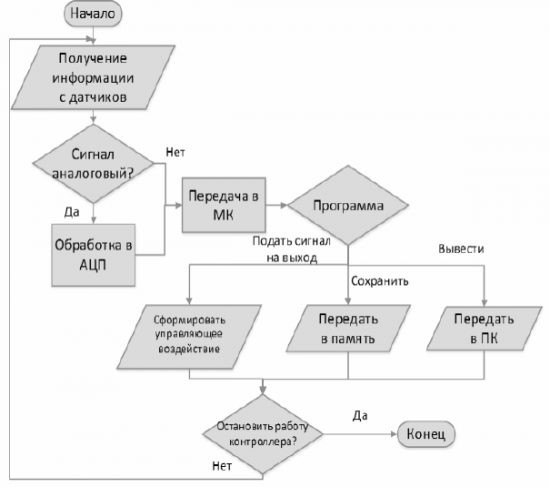

Algoritmo de trabajo del PLC:

El principal modo de funcionamiento de un PLC es su uso autónomo a largo plazo, muchas veces en condiciones ambientales adversas, sin mayor mantenimiento y prácticamente sin intervención humana.

Los PLC tienen una serie de características que los distinguen de otros dispositivos electrónicos utilizados en ingeniería mecánica:

-

A diferencia de un microcontrolador (computadora de un solo chip), un microcircuito diseñado para controlar dispositivos electrónicos, los PLC generalmente se usan en procesos de producción industrial automatizados en el contexto de una planta de fabricación;

-

a diferencia de las computadoras, los PLC se enfocan en trabajar con unidades de máquinas mediante la entrada sofisticada de señales sensoriales y la salida de señales a actuadores, enfocadas en la toma de decisiones y el control del operador;

-

A diferencia de los sistemas integrados, los PLC se fabrican como productos independientes, separados del equipo que controlan.

-

la presencia de un número ampliado de operaciones lógicas y la capacidad de establecer temporizadores y contadores.

-

Todos los lenguajes de programación de PLC tienen fácil acceso a la manipulación de bits en palabras de máquina, a diferencia de la mayoría de los lenguajes de programación de alto nivel en las computadoras modernas.

Existen PLCs con diferentes niveles de complejidad, dependiendo de la complejidad de las tareas de automatización a resolver.

Las operaciones básicas de un PLC corresponden al control combinado de circuitos lógicos de unidades específicas — mecánicas, eléctricas, hidráulicas, neumáticas y electrónicas.

En el proceso de control, los controladores generan señales de salida (encendido — apagado) para controlar actuadores (motores eléctricos, válvulas, solenoides y válvulas) en función de los resultados del procesamiento de señales recibidas de sensores o dispositivos de nivel superior.

Los controladores programables modernos también realizan otras operaciones, como combinar las funciones de un contador y un temporizador de intervalos, y manejar los retrasos de las señales.

Los controladores lógicos programables de nivel medio y alto suelen tener hardware y software de control de movimiento integrados, en particular módulos contadores de alta velocidad, módulos de posicionamiento, etc., que permiten una implementación relativamente sencilla de las funciones de control de movimiento y proporcionan un posicionamiento de alta precisión.

Estructuralmente, los PLC están adaptados para funcionar en condiciones industriales típicas, teniendo en cuenta las atmósferas contaminadas, los niveles de señal, la resistencia térmica y a la humedad, la falta de fiabilidad de las fuentes de alimentación, así como las vibraciones y los choques mecánicos. Para ello, la pieza de hardware se encierra en una carcasa robusta que minimiza el impacto negativo de una serie de factores de producción.

La principal diferencia entre los circuitos de control de PLC y relé son los algoritmos que se implementan mediante programas. Un solo controlador puede implementar circuitos equivalentes a miles de elementos lógicos duros. Además, la fiabilidad del circuito no depende de su complejidad.

Los controladores lógicos programables tradicionalmente operan en la parte inferior de los sistemas de control de planta automatizados (ACS), sistemas directamente relacionados con las tecnologías de fabricación.

Los PLC suelen ser el primer paso en la construcción de sistemas de control. Esto se debe a que la necesidad de automatizar una máquina o planta es siempre la más obvia. Da un efecto económico rápido, mejora la calidad de la producción, evita el trabajo rutinario y físicamente exigente. Los PLC, por definición, están diseñados para este trabajo.

La principal ventaja de PLC es que un pequeño mecanismo puede reemplazar una gran cantidad de relés electromecánicos, así como un tiempo de escaneo rápido, sistemas de E / S compactos, herramientas de programación estandarizadas e interfaces especiales que permiten la conexión de dispositivos de automatización no estándar directamente a el controlador o combinando diferentes equipos en un solo sistema de control.

Cómo elegir el PLC adecuado

Elegir un controlador programable es una tarea importante y difícil al crear sistemas para el control automático de parámetros tecnológicos en cualquier empresa industrial.

A la hora de elegirlo, es necesario tener en cuenta y evaluar una gran cantidad de factores. Al combinar los requisitos tecnológicos para un objeto específico para el control automático con un análisis comparativo de los controladores lógicos programables modernos, puede tomar la decisión correcta.

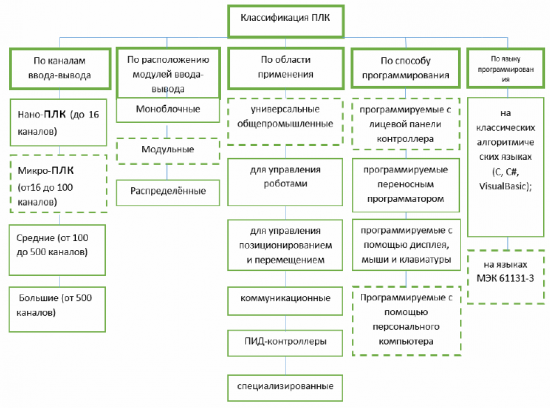

Clasificación del PLC:

Al comprar un PLC, el primer paso es considerar cuidadosamente qué tipo es el adecuado para el propósito.

Los PLC clásicos son módulos que generalmente se pueden programar usando una computadora. Después de eso, ya no se necesita la computadora para operar el PLC.En principio, se debe hacer una distinción entre PLC modulares, compactos y ranurados.

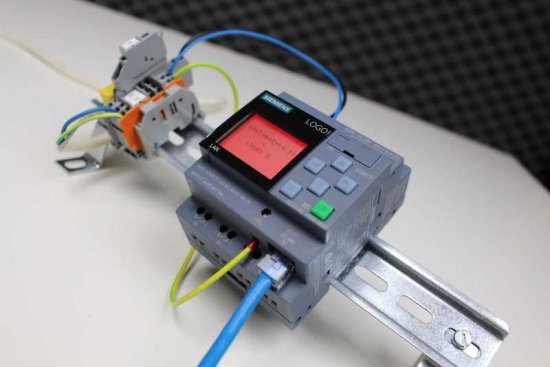

Los PLC compactos son generalmente más baratos y ocupan menos espacio. Después de eso, se utiliza principalmente para pequeños procesos de automatización.

Además de las aplicaciones basadas en la plataforma PC, también existen PLC compactos que se pueden programar desde un panel de control sin PC.

Los PLC modulares ofrecen la capacidad de ensamblar de manera flexible la unidad de control a partir de módulos individuales para que se puedan programar tareas automatizadas más complejas.

Hay módulos que se pueden implementar en el sistema como tarjetas enchufables en una ranura libre en la placa base.

También es necesario distinguir entre los PLC en la forma en que realizan su trabajo. Además de los modelos que controlan las entradas en un ciclo predeterminado y los PLC que procesan las salidas en varias etapas, también hay disponibles modelos de PLC controlados por eventos.

Antes de comprar un PLC, se debe prestar especial atención a la cantidad de entradas y salidas, además, es necesario considerar otros parámetros que no se tuvieron en cuenta durante la planificación inicial. Considere también si necesita un PLC con pantalla integrada y panel táctil. En algunos casos, leer los valores y administrar el sistema a través de la infraestructura de TI existente puede ser suficiente.

¿Qué es HMI?

HMI (interfaz hombre-máquina): una interfaz de comunicación hombre-máquina. Estas interfaces intuitivas y fáciles de usar se utilizan para permitir a los usuarios operar y operar máquinas sin un conocimiento profundo de la programación de PLC. Un tipo de dispositivos HMI son los sistemas SCADA: Sistemas de adquisición de datos y control operativo (sistemas SCADA)