Garantizar la seguridad al utilizar robots industriales

El robot industrial está sujeto a un mayor peligro. El primer caso de muerte humana por la acción de un robot se registró en una fábrica japonesa. El técnico de servicio, que estaba en el área de trabajo, solucionó el problema del enrutador con el robot apagado y conectó el robot a la máquina. El manipulador, moviéndose a una velocidad de aproximadamente 1 m/seg, presionó el regulador y lo aplastó.

En promedio, hay un accidente por cada 100 robots industriales por año. Aproximadamente 3 situaciones traumáticas ocurren durante 14 días de funcionamiento de un complejo tecnológico robótico.

Las principales causas de lesiones durante el trabajo de los robots son:

- acciones inesperadas del robot en el proceso de su entrenamiento y trabajo;

- errores en la reparación y configuración de robots;

- la presencia del operador en el área de trabajo durante el funcionamiento automático del robot;

- colocando el panel de control en el área de trabajo del robot;

- mal funcionamiento o apagado de los dispositivos de protección.

La mayoría de las lesiones son causadas por fallas en el funcionamiento del dispositivo de control y errores de programación.

En el cuento "El vagabundo" (1942), el escritor estadounidense de ciencia ficción Isaac Asimov formuló tres leyes para la seguridad de la robótica:

- el robot no debe dañar a una persona por sus acciones o inacciones;

- el robot debe obedecer las órdenes que le dé la persona, excepto cuando esas órdenes contradigan la primera ley;

- el robot debe velar por su seguridad si no contradice la primera y la segunda ley.

Hay tres posibilidades de contacto directo entre el operador y el robot que pueden tener lugar durante la programación (enseñanza) y operación del robot: trabajo directo con el robot, así como durante su reparación y mantenimiento.

El principal medio para garantizar la seguridad es evitar la aparición simultánea de una persona y piezas móviles del robot en un punto del área de trabajo del robot. Los dispositivos de protección deberán detener el movimiento de los elementos robóticos en aquellas zonas del área de trabajo donde se encuentre la persona. Si la energía se corta repentinamente, el movimiento de los enlaces del robot debería detenerse.

El área de trabajo es el espacio en el que se puede ubicar el cuerpo de trabajo del manipulador o robot. Depende de las dimensiones de los eslabones, sus movimientos y el esquema cinemático del manipulador. El área de trabajo se establece en la descripción del manipulador.

Con mayor frecuencia se definen tres niveles de zonas de protección:

- detección de la presencia de un empleado en el borde del área de trabajo de la estación robótica;

- detectar la presencia de una persona en el área de cobertura de la estación fuera y dentro del rango de movimiento del robot;

- contacto directo con el robot o cerca de su mano.

En el recorrido del robot suspendido, se deben instalar redes para proteger a las personas y equipos de la caída repentina de los objetos transportados. Los dispositivos de supervisión de la ejecución del programa controlan la aparición de enlaces de robot en puntos específicos del área de trabajo. Pueden ser conmutadores de ruta que se activan cuando un enlace pasa por un punto.

Los dispositivos para controlar la interacción del robot con el entorno apagan los accionamientos de enlace cuando aumenta la resistencia al movimiento, por ejemplo, cuando uno de los enlaces toca un obstáculo. Se utilizan sensores de par o sensores táctiles para medir la carga.

El cercado del área de trabajo se lleva a cabo con la ayuda de cercas de malla y barreras de luz. Las cercas de malla se usan con mayor frecuencia para evitar que las personas ingresen al área de trabajo.

Sin embargo, no siempre es posible cercar completamente el área con el robot. Si, por ejemplo, se utilizan transportadores de recepción, es decir, superficies que no están valladas, por las que personas no autorizadas pueden acceder al área de trabajo. Tales áreas están protegidas por barreras ópticas (de luz).

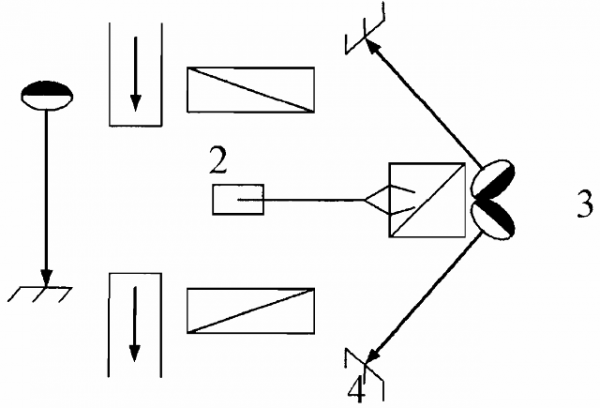

La barrera de luz es un soporte para emisores de luz y un soporte para fotodetectores Si cada fotorreceptor recibe luz del emisor de luz correspondiente, entonces el complejo robótico funciona. La presencia de un objeto entre la montura del emisor de luz y la montura del fotodetector hará que el haz de luz se cruce, provocando que el equipo se apague.

Se utilizan varias barreras de luz para encerrar el complejo robótico por todos lados.

Cercado del área de trabajo con barreras de luz: 1 — equipo tecnológico, 2 — robot, 3 — emisor de luz, 4 — fotodetector

Las áreas de entrada al área de trabajo están aseguradas con cerraduras eléctricas junto con un sistema automático de bloqueo y desbloqueo. De esta manera, el obturador se abre solo cuando el robot está desactivado. Los botones de seguridad adicionales en el área de trabajo pueden proteger a una persona de la activación incontrolada del robot por parte de personas no autorizadas.

El sistema de seguridad suele complementarse con el uso de luces de advertencia y sirenas, y el propio robot y sus partes móviles son de colores brillantes.

La protección adicional es el uso de dispositivos que detectan la presencia de una persona en el área de trabajo del robot.

Varios sistemas de detección de presencia humana están actualmente en uso. Por ejemplo, puede ser: detección de radiación de microondas (utilizando el efecto Doppler), detección de radiación infrarroja pasiva y activa, sistemas de visión, cambios de capacitancia, presión, uso de ultrasonidos, etc.

Para garantizar la seguridad al usar robots industriales, los lugares de trabajo utilizan una jerarquía de trabajo y, por lo tanto, diferentes responsabilidades. Todas las actividades requieren una formación adecuada. Se delegan tres tipos de empleados para trabajar con el robot: operadores, programadores e ingenieros de mantenimiento, cada uno con diferentes tareas y poderes.

El operador puede encender y apagar el controlador del robot e iniciar el robot desde el panel del operador. Está estrictamente prohibido ingresar al área de trabajo del robot. Esta actividad está destinada a programadores e ingenieros de servicio con la formación adecuada.Además, el programador y el ingeniero son responsables de la gestión y programación, puesta en marcha y mantenimiento del robot.