Detección de defectos en las conexiones de contacto de aparamenta y líneas aéreas

Como saben, según el diseño, el propósito, el método de conexión de los materiales, el campo de aplicación y otros factores, existen juntas de contacto con pernos, soldadas, soldadas y engarzadas (prensadas y retorcidas). Los cables espaciadores remotos también pueden referirse a conexiones de contacto.

Defectos de juntas de contacto soldadas

Durante el trabajo en juntas de contacto hechas por soldadura, las causas de los defectos pueden ser: desviaciones de los parámetros especificados, muescas, burbujas, hundimientos, falta de penetración, hundimiento, grietas, inclusiones de escoria y gas (cavidades), cráteres no sellados, quemado del cables centrales, divergencia de los cables conectados, elección incorrecta de terminales, falta de recubrimientos protectores en las conexiones, etc.

La tecnología de soldadura térmica no garantiza un funcionamiento fiable de los conectores soldados para cables con una gran sección transversal (240 mm2 y más).Esto se debe al hecho de que debido al calentamiento insuficiente durante la soldadura de los cables que se conectarán y la convergencia desigual de sus extremos, las capas exteriores se queman, la falta de penetración, los huecos que se contraen y la escoria aparecen en el sitio de soldadura. Como resultado, la resistencia mecánica de la conexión soldada disminuye, lo que, con cargas mecánicas inferiores a las calculadas, provoca la rotura (quema) del cable en el bucle del ancla.

Los defectos de soldadura en los bucles de soporte de anclaje han provocado paradas de emergencia de líneas aéreas de corta duración. Si los hilos individuales se rompen en la unión soldada, se produce un aumento de la resistencia de contacto y de su temperatura. La tasa de desarrollo de defectos en este caso dependerá significativamente de varios factores: el valor de la corriente de carga, el voltaje del cable, el efecto del viento y la vibración, etc. Con base en los experimentos realizados, se encontró que:

-

la reducción de la sección transversal activa del conductor en un 20 - 25% debido a la rotura de conductores individuales puede no detectarse durante el control IR desde un helicóptero, lo que está asociado con la baja emisividad del conductor, la distancia del aislante térmico de la pista a 50 — 80 m, la influencia del viento, la radiación solar y otros factores;

-

al rechazar juntas de contacto defectuosas hechas por soldadura, utilizando una cámara termográfica o un pirómetro, debe tenerse en cuenta que la tasa de desarrollo de defectos en estas juntas es mucho mayor que en las juntas de contacto atornilladas con prensado;

-

los defectos de las uniones de contacto realizadas por soldadura a un exceso de temperatura de aproximadamente 5 ° C, detectados por una cámara termográfica durante la inspección por un helicóptero de línea aérea, deben clasificarse como peligrosos;

-

Los manguitos de acero que no se quitan de la parte soldada de los cables pueden dar una falsa impresión de posible calentamiento, debido a la alta emisividad de la superficie calentada.

Defectos de las conexiones de contacto presionado

En las conexiones de contacto realizadas por engaste, hay selección incorrecta de terminales o manguitos, inserción incompleta del núcleo en la terminal, prensado insuficiente, desplazamiento del núcleo de acero en el conector del cable, etc. Como usted sabe, una de las formas de administrar los conectores engarzados es a su resistencia DC se midió.

El criterio para la conexión de contacto mínimo es la resistencia de la sección equivalente de todo el conductor. Un conector moldeado se considera ventajoso si su resistencia no es más de 1,2 veces la longitud equivalente de todo el cable.

El criterio para la conexión de contacto mínimo es la resistencia de la sección equivalente de todo el conductor. Un conector moldeado se considera ventajoso si su resistencia no es más de 1,2 veces la longitud equivalente de todo el cable.

Cuando se presiona el embrague, su resistencia cae bruscamente, pero al aumentar la presión se estabiliza y cambia de manera insignificante. La resistencia del conector es muy sensible al estado de la superficie de contacto de los cables engarzados. La aparición de óxido de aluminio en las superficies de contacto provoca un fuerte aumento de la resistencia de contacto del conector y un aumento de la generación de calor.

Los cambios insignificantes en la resistencia de contacto de la junta de contacto durante el proceso de prensado, así como la baja liberación de calor asociada, indican la eficiencia insuficiente para detectar defectos en ellos inmediatamente después del ensamblaje con la ayuda de dispositivos infrarrojos.

Durante la operación de juntas de contacto prensadas, la presencia de defectos en ellas contribuirá a una formación más intensa de películas de óxido con un aumento en la resistencia transitoria y la aparición de sobrecalentamiento local. Por lo tanto, se puede suponer que el control por infrarrojos de las nuevas conexiones de contactos engarzados no permite la detección de defectos de engaste y debe realizarse para conectores que han estado en funcionamiento durante un cierto período (1 año o más).

Las principales características de los conectores moldeados son el grado de engarce y la resistencia mecánica. A medida que aumenta la resistencia mecánica del conector, disminuye su resistencia de contacto. La máxima resistencia mecánica del conector corresponde a la mínima resistencia eléctrica del contacto.

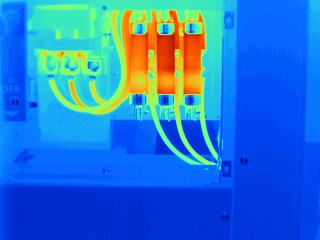

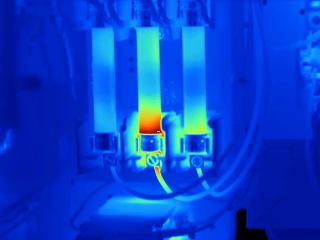

Defectos de conexiones de contacto atornilladas

Los conectores de contacto fabricados con pernos suelen tener defectos debido a la falta de arandelas al conectar un cable de cobre a un terminal plano de cobre o aleación de aluminio, la falta de resortes Belleville, debido a la conexión directa de la punta de aluminio a los terminales de cobre. de equipos de interior con un ambiente agresivo o húmedo, como resultado de un par de apriete de pernos insuficiente, etc.

Las juntas de contacto atornilladas de las barras colectoras de aluminio para corrientes altas (3000 A y más) no tienen suficiente estabilidad en funcionamiento.Si las conexiones de contacto para corrientes de hasta 1500 A requieren apretar los pernos cada 1 o 2 años, entonces conexiones similares para corrientes de 3000 A y más necesitan reparación anual, con la limpieza necesaria de las superficies de contacto. La necesidad de tal operación se debe al hecho de que en tuberías para grandes corrientes (autobuses de centrales eléctricas, etc.) hechas de aluminio, el proceso de formación de películas de óxido en la superficie de las juntas de contacto es más intenso.

El proceso de formación de películas de óxido en la superficie de las juntas de contacto atornilladas se ve facilitado por los diferentes coeficientes de temperatura de expansión lineal de los pernos de acero y el riel de aluminio. Cuando la corriente de cortocircuito o corriente alterna pasa a través de la barra colectora, se producen vibraciones, especialmente cuando la barra colectora es larga, y se produce una deformación (compactación) de la superficie de contacto de la barra colectora de aluminio. En este caso, la fuerza que une las dos superficies de contacto del autobús se debilita y la capa de lubricante entre ellas se evapora. Como resultado de la formación de películas de óxido, el área de contacto de los contactos, es decir. el número y el tamaño de las áreas de contacto (puntos) a través de los cuales pasa la corriente disminuyen, y al mismo tiempo aumenta la densidad de corriente en ellos. Puede alcanzar miles de amperios por centímetro cuadrado, por lo que el calentamiento de estos puntos aumenta significativamente.

La temperatura de este último punto alcanza el punto de fusión de los materiales de contacto y se forma una gota de metal líquido entre las superficies de contacto. La temperatura de las gotas, al aumentar, alcanza la ebullición, el espacio alrededor de la unión de contacto se ioniza y se puede formar un cortocircuito multifásico en la planta del reactor.Bajo la influencia de fuerzas magnéticas, el arco puede moverse neumáticos ru con todas las consecuencias resultantes.

La experiencia operativa muestra que, junto con las barras colectoras de alta corriente, las conexiones de contacto de un solo perno tienen una confiabilidad insuficiente. Estos últimos, de acuerdo con GOST 21242-75, pueden usarse con corrientes nominales de hasta 1000 A, pero ya están dañados con corrientes de 400-630 A. Mejorar la confiabilidad de las conexiones de contacto de un solo perno requiere una serie de medidas técnicas para estabilizar la resistencia eléctrica.

El proceso de desarrollo de defectos en una conexión de contacto atornillado, por regla general, lleva mucho tiempo y depende de varios factores: corriente de carga, modo de operación (carga estable o variable), exposición a productos químicos, carga de viento, apriete de pernos fuerzas, disponibilidad de estabilización de presión de contacto, etc.

La resistencia de contacto de la conexión de contacto aumenta gradualmente hasta un cierto punto en el tiempo, después de lo cual hay un fuerte deterioro de la superficie de contacto con una intensa liberación de calor, que caracteriza el estado de emergencia de la conexión de contacto.

Los especialistas de Inframetrix (EE. UU.) obtuvieron resultados similares durante las pruebas térmicas de las juntas de contacto atornilladas. El aumento de la temperatura de calentamiento durante las pruebas es gradual a lo largo del año, y luego comienza un período de fuerte aumento en la liberación de calor.

Defectos de juntas de contacto hechas por torsión

El daño a las conexiones de contacto hechas por torsión ocurre principalmente debido a defectos de instalación.La torsión incompleta de los cables en los conectores ovalados (menos de 4,5 vueltas) tirará del cable del conector y lo romperá. Los cables sin tratar crean una alta resistencia de contacto, lo que hace que el cable del conector se sobrecaliente con posible quemado. Existen casos de tracción repetida de cable de protección contra rayos del tipo AJS-70/39 de conector ovalado de la marca SOAS-95-3 de líneas aéreas de 220 kV retorcidas a menor número de vueltas.

Soportes de distancia

Soportes de distancia

El diseño insatisfactorio de algunas versiones de espaciadores, la exposición a fuerzas de vibración y otros factores pueden provocar rozaduras o roturas de cables. En este caso, fluirá una corriente a través del espaciador, cuyo valor estará determinado por la naturaleza y el grado de desarrollo del defecto.

Basado en los materiales "Diagnóstico infrarrojo de equipos eléctricos de dispositivos de distribución" Autor Bazhanov S. A.