Causas de daños a los elementos calefactores de los hornos eléctricos.

Vida elementos de calentamiento depende de una serie de factores: de la temperatura de funcionamiento, la naturaleza de su cambio con el tiempo, el diseño y el tamaño del calentador, el efecto de la atmósfera del horno sobre él. Puede ser causado por la oxidación gradual del material de trabajo (o por su pulverización, si se trata de metales preciosos o calentadores que funcionan al vacío o en atmósfera protectora) o por una pérdida de resistencia mecánica.

Vida elementos de calentamiento depende de una serie de factores: de la temperatura de funcionamiento, la naturaleza de su cambio con el tiempo, el diseño y el tamaño del calentador, el efecto de la atmósfera del horno sobre él. Puede ser causado por la oxidación gradual del material de trabajo (o por su pulverización, si se trata de metales preciosos o calentadores que funcionan al vacío o en atmósfera protectora) o por una pérdida de resistencia mecánica.

Los materiales utilizados para los calentadores, cuando se calientan, forman películas densas de óxido que protegen el material base de una mayor oxidación, por lo tanto, hasta ciertas temperaturas (para cada material), la oxidación se desarrolla extremadamente lentamente y, después de pasar por este nivel de temperatura, el proceso se acelera. bruscamente. La pulverización de materiales en vacío o atmósfera protectora también se realiza de la misma manera.

La temperatura máxima permisible de un material debe ser la temperatura a la cual el proceso de oxidación o dispersión del material aumenta bruscamente. Si excede este nivel, la vida útil del elemento calefactor se reduce significativamente.

Cuando el calentador se oxida, la película de óxido sobre él (generalmente no conductora o poco conductora) se espesa gradualmente y la sección transversal del núcleo metálico disminuye. Por lo tanto, la resistencia del calentador aumenta gradualmente y la potencia liberada en él disminuye. Cuando esta reducción de potencia se vuelve significativa (alrededor del 10-15%), el calentador debe ser reemplazado por uno nuevo, su vida útil finaliza.

Cuando el calentador se oxida, la película de óxido sobre él (generalmente no conductora o poco conductora) se espesa gradualmente y la sección transversal del núcleo metálico disminuye. Por lo tanto, la resistencia del calentador aumenta gradualmente y la potencia liberada en él disminuye. Cuando esta reducción de potencia se vuelve significativa (alrededor del 10-15%), el calentador debe ser reemplazado por uno nuevo, su vida útil finaliza.

El proceso gradual de aumento de la resistencia del calentador como resultado de su oxidación o dispersión no siempre es la razón de su reemplazo; muy a menudo, el calentador falla mucho antes de que su resistencia alcance su valor límite. El calentador generalmente tiene varias áreas debilitadas, pequeñas grietas en las curvas, inclusiones de películas de óxido y similares, donde se observa un aumento local de la resistencia.

Tales áreas de mayor resistencia provocarán un sobrecalentamiento local en los calentadores y una oxidación más intensa en los lugares de este sobrecalentamiento. La oxidación intensa, a su vez, conducirá a una mayor disminución de la sección transversal del calentador en estos puntos, un aumento adicional de su temperatura, el proceso continuará a un ritmo creciente y hará que el calentador se queme en uno de estos puntos.

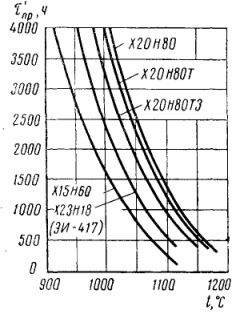

Vida útil de un calentador de hilo de 1 mm en función de su temperatura (en el aire)

Un efecto similar puede ocurrir si la superficie del calefactor está sucia o mal diseñada, si la transferencia de calor a algunas de sus partes es difícil (por ejemplo, en las partes del calefactor protegidas con soportes refractarios o ganchos), resultando en un sobrecalentamiento local.

Este tipo de sobrecalentamiento local no afectará significativamente la reducción de la vida útil del calentador en los casos en que sus valores absolutos sean bajos y las temperaturas de las zonas más calientes no alcancen los valores en los que la oxidación intensiva (o dispersión) del material comienza.

Por lo tanto, es necesario esforzarse para garantizar que exista un cierto límite entre la temperatura de funcionamiento del calentador y su temperatura de calentamiento máxima permitida, que exceda el valor de un posible sobrecalentamiento local. Si este margen es pequeño, entonces estos sobrecalentamientos locales deben minimizarse mediante un diseño racional y la elección de grandes secciones transversales del calentador, ya que cuanto mayores sean estas secciones transversales, menor será el porcentaje de constricciones locales, menos local tendrá calentamiento excesivo.

La razón de la falla del calentador también puede ser su insuficiente resistencia mecánica a altas temperaturas, su tendencia a deslizarse o deformarse.Por ejemplo, si el calentador está diseñado de tal manera que a la temperatura de funcionamiento comienza a deformarse por su propio peso (tirando de los bucles del calentador que cuelgan de los ganchos, deformando las bobinas del calentador), entonces las vueltas o bucles adyacentes pueden cerrarse, arcos en estos lugares y, como resultado, quemar el calentador o simplemente adelgazamiento local de la sección como resultado del estiramiento con la formación de sobrecalentamiento local nuevamente.

La razón de la falla del calentador también puede ser su insuficiente resistencia mecánica a altas temperaturas, su tendencia a deslizarse o deformarse.Por ejemplo, si el calentador está diseñado de tal manera que a la temperatura de funcionamiento comienza a deformarse por su propio peso (tirando de los bucles del calentador que cuelgan de los ganchos, deformando las bobinas del calentador), entonces las vueltas o bucles adyacentes pueden cerrarse, arcos en estos lugares y, como resultado, quemar el calentador o simplemente adelgazamiento local de la sección como resultado del estiramiento con la formación de sobrecalentamiento local nuevamente.

Finalmente, el calentador puede dañarse por la interacción química a la temperatura de funcionamiento con los materiales de revestimiento. horno eléctricocon el que entra en contacto o con su atmósfera.

El desempeño de cualquier material en los elementos calefactores de un horno de resistencia eléctrica se puede caracterizar por dos temperaturas: la temperatura de operación recomendada y la temperatura máxima permitida.

La temperatura máxima admisible del material corresponde al límite de temperatura a partir del cual comienza su intensa oxidación o salpicadura y, en consecuencia, una fuerte reducción de la vida útil. La temperatura recomendada está por debajo de la máxima permitida.

En el área limitada por la temperatura recomendada del material, la vida útil del calentador es bastante larga, para aleaciones metálicas de aproximadamente 12000-15000 horas. En esta área, el sobrecalentamiento local limitado no es terrible, porque incluso con sus tamaños significativos, la temperatura del calentador no excederá el valor máximo permitido. Por lo tanto, se pueden usar secciones transversales de calentador pequeñas a tales temperaturas.Naturalmente, en todos los casos en que sea posible, los calentadores deben diseñarse de tal manera que su temperatura de diseño no supere la recomendada.