Diseños de elementos calefactores para hornos eléctricos.

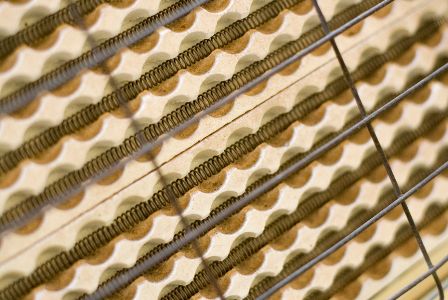

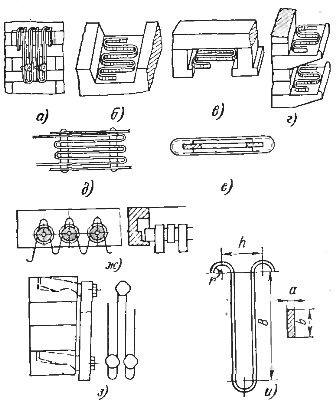

Los elementos calefactores de la mayoría de los hornos industriales son tiras o alambre. 1 muestra el dispositivo de un calentador de hilo de nicromo convencional, las construcciones adoptadas para fijarlo en el techo, en las paredes y en la solera del horno, y el diseño de los hilos. Por lo general, para la producción de calentadores para hornos industriales, se utiliza alambre con un diámetro de 3 a 7 mm. Sin embargo, para hornos con una temperatura de funcionamiento de 1000 ° C y más, no se debe tomar un alambre con un diámetro inferior a 5 mm.

Los elementos calefactores de la mayoría de los hornos industriales son tiras o alambre. 1 muestra el dispositivo de un calentador de hilo de nicromo convencional, las construcciones adoptadas para fijarlo en el techo, en las paredes y en la solera del horno, y el diseño de los hilos. Por lo general, para la producción de calentadores para hornos industriales, se utiliza alambre con un diámetro de 3 a 7 mm. Sin embargo, para hornos con una temperatura de funcionamiento de 1000 ° C y más, no se debe tomar un alambre con un diámetro inferior a 5 mm.

Las relaciones entre el paso h de la espiral y su diámetro D y el diámetro del alambre d (Fig. 1, k) se eligen de tal manera que faciliten la colocación de los calentadores en el horno, para garantizar su suficiente rigidez. y al mismo tiempo no resulta excesivamente complicada la transferencia de calor de éstos a los productos.

Cuanto mayor sea el diámetro de la espiral y más grueso sea su paso, más fácil será colocar calentadores en el horno, pero a medida que aumenta el diámetro, la fuerza de la espiral disminuye y la tendencia de sus vueltas a acostarse una encima de la otra aumenta. .Por otra parte, a medida que aumenta la densidad del bobinado, aumenta el efecto de apantallamiento de la parte de sus espiras enfrentadas a los productos sobre el resto y, por tanto, se deteriora el aprovechamiento de su superficie.

La práctica ha establecido relaciones recomendadas bastante definidas entre el diámetro del alambre, el paso y el diámetro de la espiral para alambres de 3 a 7 mm de diámetro. Estas relaciones son las siguientes: h > 2d y D = (6 ÷ 8) d para nicromo y para aleaciones de hierro-cromo-aluminio menos fuertes D = (4 ÷ 6) d.

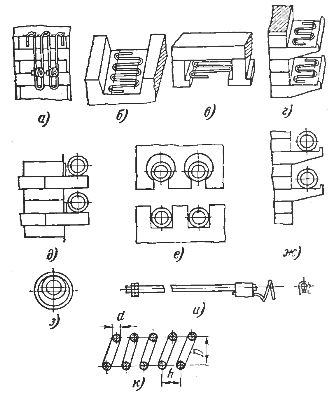

Arroz. 1. Calentadores de alambre: a — calentador de alambre en zigzag sobre ganchos de metal en la pared lateral: b — calentador de alambre en zigzag en el hogar, c — lo mismo en la bóveda, d — lo mismo en estantes de cerámica, e — espiral de alambre en ladrillos sobresalientes en la pared lateral c mediante la conexión a ganchos, f — hélice de alambre en piedras arqueadas y en pozos de hogar, g — hélice de alambre en estantes de cerámica, h — hélice de alambre en tubería de cerámica, y — salida de calentador de alambre, k — designación simbólica de la dimensiones del calentador con alambre

Para alambres más delgados, la relación de los diámetros de la hélice y el alambre, así como el paso de la hélice, generalmente se toman más grandes. Estas proporciones se aplican a las espirales colocadas en los estantes (para que las espirales no se hinchen, deben amarrarse cada 300 - 500 mm a ganchos empotrados en la mampostería) y en los canales del revestimiento de paredes y bóvedas, así como en abovedados. piedras

Recientemente, sin embargo, los calentadores en espiral basados en tubos cerámicos se han vuelto más comunes (Fig. 2).Desde el punto de vista de la distribución de la radiación y la potencia en las paredes del horno, tales calentadores son casi equivalentes a las espirales de radiación libre y, a la inversa, son mucho más eficientes que las espirales en los canales o en los estantes.

En cambio, con ellos, cada curva se apoya en la superficie del tubo, y aunque se combe un poco (adquiere ovalidad) cuando se calienta, esto no reduce sus características. Dado que un calentador de este tipo, por lo tanto, está menos cargado que otros, y en él las vueltas individuales no pueden estar una encima de la otra, entonces, si es necesario, puede aumentar la relación entre el diámetro de la espiral y el diámetro del cable hasta 10 , y para aleaciones de hierro-cromo-aluminio - hasta 8.

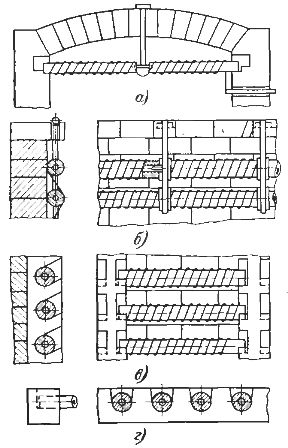

Arroz. 2. Diseños de calentadores en espiral con alambre en tuberías de cerámica: a - calentadores de arco, b - tuberías en las paredes laterales, fijadas en suspensiones resistentes al calor, c - lo mismo en las ranuras de los pilares de cerámica, d - tuberías en el hogar.

Este diseño es particularmente favorable para estos últimos ya que permite que el material se expanda libremente. Además, como la Fig. 2, se han desarrollado diseños de calentadores con alambre sobre tubos cerámicos para su instalación no solo en las paredes del horno, sino también en el techo y en el hogar, y en estos últimos casos los calentadores pueden ser hechos en forma de marcos móviles, dichos marcos pueden insertarse fácilmente en el horno y reemplazarse durante la cocción. repuesto sin parar el horno.

Así, el diseño de calentadores espirales con alambre sobre tubos cerámicos es versátil tanto en el uso de materiales como en la ubicación de los calentadores en la cámara del horno.La relación entre el diámetro interior de la espiral y el diámetro exterior del tubo para tales calentadores puede tomarse como aproximadamente 1,1-1,2, la distancia entre los ejes de los tubos 1,5-2 veces el diámetro de la espiral.

Para calentadores eléctricos y hornos con circulación de aire forzado, el uso de calentadores en espiral sobre tubos cerámicos es menos deseable, ya que esto reduce el coeficiente de transferencia de calor del calentador, el uso de espirales en los estantes o en los canales de revestimiento es completamente inaceptable para el misma razón (excepto en los casos en que el flujo de gas se puede dirigir a lo largo de la espiral, en la dirección de su eje).

En tales hornos, es mejor usar estructuras con espirales sopladas libremente, sujetadas entre aisladores en ciertos intervalos o unidas a este último (Fig. 3). Si se utilizan calentadores en espiral de tubos cerámicos en tales estructuras (a temperaturas más altas), entonces la relación entre el diámetro de la espiral y el diámetro del tubo debe aumentarse a 1,5.

Arroz. 3. Diseños de (a) elementos calefactores de alambre y (b) tiras de calentadores eléctricos.

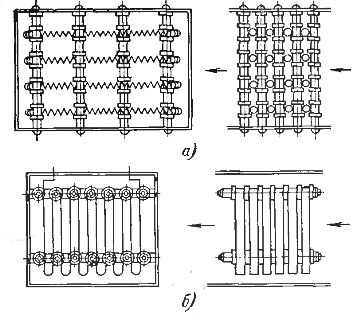

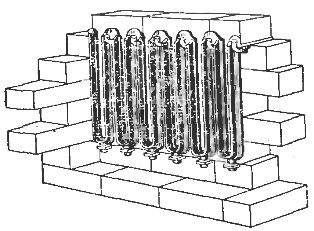

Los calentadores de cinta están hechos en forma de zigzag de varios tamaños y están montados en ganchos de metal (acero resistente al calor o nicromo) o cerámicos (Fig. 4). Los ganchos de metal están incrustados en la mampostería de las paredes (en las costuras entre ladrillos o en los canales de ladrillos especiales), los ganchos de cerámica son excrecencias de piedras especiales colocadas en la mampostería.

Para las partes inferiores, los zigzags no se cierran al alabearse, se colocan espaciadores entre ellos, que son casquillos cerámicos de chamota o aluminio colocados sobre pasadores termorresistentes o de nicromo embebidos en la mampostería.Los casquillos se unen a los pasadores con pasadores de nicromo. En los ganchos cerámicos, los separadores también son completamente cerámicos (Fig. 4, a).

En la Fig. 4, h muestra el diseño de ganchos y espaciadores de cerámica removibles. Este diseño es muy útil ya que le permite reemplazar fácilmente los ganchos en caso de daño.

Los calentadores en zigzag también se pueden montar en las paredes laterales del horno sobre estantes de cerámica, pero este diseño es aún menos conveniente en términos de potencia específica colocada en la pared y el grado de protección de los calentadores que la construcción de alambre en estante. calentadores A esto hay que añadir que los estantes cerámicos suelen tener un mal funcionamiento, ya que en caso de rotura, para reponer el estante dañado es necesario desplazar la mampostería (Fig. 4, d).

Arroz. 4. Diseños de calentadores de tiras: a — calentadores de tiras en zigzag en la pared lateral de los ganchos de metal, b — calentadores de tiras en zigzag en el hogar. c — igual en bóveda, d — igual en estantes de cerámica, e — elemento de marco móvil de alta temperatura, f — elemento de marco de baja temperatura, g — calentador de "onda plana" en tubos de cerámica, h - calentador de banda en zigzag en ganchos móviles, y — designación simbólica de las dimensiones del calentador de banda en zigzag.

En la bóveda o en la parte inferior de los calentadores de banda, pueden encajar en los canales de mampostería formados por piedras con formas especiales (vigas — Fig. 4, b y c). Dichos calentadores también se pueden hacer como marcos móviles (Fig. 4-53, e) Además, con una bóveda arqueada, los zigzags de la cinta se pueden colgar en ganchos de metal móviles.

En calentadores eléctricos y hornos de aire forzado, los calentadores de banda deben diseñarse de modo que la superficie del calentador sea lo más accesible posible para soplar con una corriente de gas. Un ejemplo de tal construcción se muestra en la fig. 3, b.

Cuanto más gruesos sean los calentadores en zigzag, más tiempo se puede colocar el calentador en el horno, pero cuanto mayor sea la protección de las vueltas, peor será la superficie de la banda. Por lo tanto, se establecieron las dimensiones aceptadas de los calentadores de tiras en zigzag, que aseguran su suficiente resistencia y baja protección mutua.

Para ello, intentan satisfacer las siguientes relaciones (anotaciones según la Fig. 4, i): b / a = 5 ÷ 20, la relación más común entre el ancho de la tira y su grosor es 10. Paso en zigzag h> 1.8b, el radio de la tira se redondea para evitar la fractura por flexión r>

Para temperaturas del calentador de hasta 1000 ° C en hornos industriales, se utiliza una cinta con dimensiones de al menos 1X10 mm, a temperaturas más altas, de al menos 2X20 mm.

A temperaturas de hasta 1000 ° C, la altura del zigzag B en la pared puede variar de 150 a 400-600 mm, pero por cada 200 mm se necesita una fila de espaciadores, es decir, a 200-400 mm, una fila de espaciadores, y en 400 —600 mm - dos líneas. En el arco y en el hogar, para evitar el asentamiento de los calentadores, la altura del zigzag B debe limitarse a 250 mm. Estas recomendaciones pueden extenderse a las aleaciones de hierro-cromo-aluminio.

Para temperaturas del calentador de 1000 a 1100 °C, las dimensiones límite especificadas pueden reservarse para las aleaciones Kh20N80 y Kh20N80T, para las aleaciones de hierro-cromo-aluminio, la dimensión B con la posición vertical del zigzag debe limitarse a 250 mm, y con posición horizontal 150 mm.

A temperaturas del calentador superiores a 1100 ° C, el único diseño aceptable de calentadores de tira tanto para el techo como para el fondo es una onda plana en tubos de cerámica (Fig. 2, g). La longitud del zigzag B en este caso puede tomarse como 75-100 mm. Para calentadores de pared lateral, se puede utilizar un diseño con ganchos de cerámica, limitando la altura en zigzag a 150 mm.

En los últimos años, los calentadores de alambre en zigzag se han utilizado ampliamente. Para estos calentadores, el paso en zigzag h se toma igual a (5 ÷ 9) d.

Cuando se utilicen aleaciones de hierro-cromo-aluminio en hornos con una temperatura de operación superior a 1000 °C, todas las partes de mampostería refractaria que puedan entrar en contacto con los calentadores (ganchos y divisores cerámicos, repisas, tuberías, canales, etc.) deben estar hechas de materiales de aluminio de alto contenido de óxido con un contenido mínimo de óxidos de hierro.

Los zigzags de cinta generalmente se enrollan a mano usando un dispositivo de palanca simple. Las espirales se enrollan firmemente en un torno en un mandril liso, luego la espiral resultante se estira hasta el paso deseado.

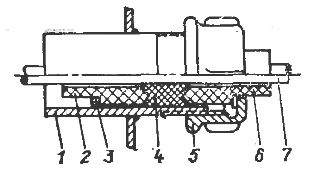

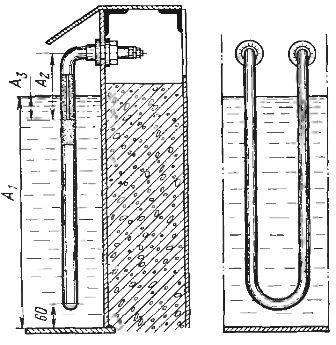

Arroz. 5. Salida sellada del calentador: 1 — carcasa, 2, 6 — manguitos aislantes, 3 — anillo espaciador, 4 — junta de asbesto, 5 — tuerca de acoplamiento, 7 — salida del calentador.

Dado que después de quitar la espiral del mandril, se desenrolla un poco, aumentando su diámetro (en aproximadamente 1-3 mm), el mandril debe tomarse con un diámetro más pequeño que los cálculos.Esta reducción depende de la elasticidad del material y debe determinarse experimentalmente para cada lote. En las centrales eléctricas, los calentadores en zigzag se producen en máquinas especiales.

Las salidas de los calentadores hasta una temperatura de 1000 ° C están hechas de acero resistente al calor, cromo-níquel o cromo, para temperaturas más altas, de aleación 0X23Yu5A (EI-595). Para este propósito, tome una varilla de alambre, una varilla con una sección transversal igual a 3-4 veces la sección transversal del calentador, para reducir la liberación de calor en los cables. La parte de la salida ubicada en la zona de baja temperatura, para ahorrar materiales costosos, puede estar hecha de acero al carbono común. En la Fig. 5.

En los elementos calefactores de tiras en zigzag, el blindaje mutuo de los zigzags individuales sigue siendo relativamente grande, incluso con un paso superior al doble del ancho de la tira. Sería más ventajoso diseñar los calentadores de tal manera que la tira quede frente al producto con en el lado ancho, pero esto requiere mucha soldadura ya que cada vuelta de la tira tiene dos soldaduras y el diseño del calentador es costoso y propenso a deformarse.

Por lo tanto, aunque tales calentadores se usan en algunos casos, solo para hornos pequeños. Proporcionan un importante ahorro de material en comparación con los calefactores de tiras y, especialmente, de alambre, y le permiten obtener una potencia de superficie de pared específica ligeramente superior para el mismo consumo de material.

Los calentadores con llantas fundidas, fundidos en nicromo y colgados de ganchos especiales, también se acercan a los calentadores planos (Fig. 6).Los diversos calentadores, por supuesto, solo pueden fabricarse con secciones transversales grandes y, por lo tanto, se usan en hornos grandes o requieren un voltaje reducido. Su ventaja es una alta fiabilidad y una larga vida útil, medida en decenas de miles de horas. En general, se cree que los calentadores de nicromo correctamente calculados y diseñados deben funcionar de 6000 a 12000 horas (bajo corriente).

En los hornos de mufla y tubo, los calentadores de alambre y tiras se enrollan directamente en una mufla o tubo de cerámica, además, para que las vueltas de la bobina durante la expansión del calentamiento no se debiliten y no se muevan de su lugar, las cerámicas se suministran con canales. en el que se coloca la cinta o el alambre. Otra forma de fijar las vueltas del calentador en la cerámica es recubrir esta última después de enrollar con una capa de arcilla refractaria con arcilla refractaria.

Arroz. 6. Calentadores de verano.

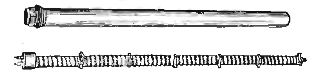

Arroz. 7. Calentadores de tubo de varilla.

En hornos hasta temperaturas de 400-500°C, existen muchos más tipos de calentadores. Además de los calentadores en espiral y en zigzag de banda con alambre abierto, al igual que en los hornos de mayor temperatura, existen diseños de elementos calefactores intercambiables, convenientes porque pueden usarse para producir cualquier energía y al mismo tiempo cuando se queman, como los elementos se reemplazan fácilmente. repuesto.

Los elementos calefactores de varilla tubular son un conjunto de aisladores de porcelana ensartados en una varilla de acero o resistente al calor y colocados en un tubo de acero, soldados en un extremo y cerrados con un aislante de plomo en el otro. Se enrolla una espiral de nicromo sobre aisladores de porcelana soldados en un extremo al alambre del aislador y en el otro extremo a la varilla central.

A veces, el espacio entre la tubería y el calentador se llena con arena de cuarzo. Los calentadores de este tipo se pueden utilizar hasta 400-500 °C y con tubos refractarios hasta 1000 °C y son especialmente convenientes para hornos grandes en los que es necesario proteger el calentador de daños mecánicos o de la acción de vapores corrosivos ( Figura 7).

De gran interés son los llamados elementos calefactores "tubulares" (Fig. 8). Consisten en un tubo de acero, a lo largo del eje del cual se ubica una espiral de nicromo, soldada a los pernos de salida en los extremos del calentador. El espacio entre la espiral y las paredes del tubo está relleno de periclasa, óxido de magnesio cristalino, que tiene un buen aislamiento eléctrico y al mismo tiempo una alta conductividad térmica. La producción de elementos calefactores se lleva a cabo de la siguiente manera.

Una espiral de nicromo enrollada en una barra de acero se montó estrictamente axialmente en el tubo de acero limpio preparado, el tubo se fijó verticalmente en una máquina vibratoria y se llenó con polvo de periclasa pasado a través del separador magnético. A continuación, la varilla se extrae del tubo y se pasa por una máquina de forja, que la martilla alrededor de la circunferencia, lo que hace que disminuya su diámetro y que la periclasa se compacte mucho.

Los aisladores de plomo sellados se unen a los bordes del tubo, después de lo cual, gracias a la junta de periclasa, se puede doblar de cualquier manera y darle una forma conveniente. De esta forma, los elementos tubulares se pueden utilizar para calentar aire (calentadores eléctricos), aceite, nitratos e incluso para fundir metales de bajo punto de fusión como estaño, plomo, babbitt.En este último caso, para evitar la corrosión rápida de la pared de la tubería de metal, se llena previamente con hierro fundido, que forma una placa maciza, dentro de la cual hay un elemento calefactor tubular.

Arroz. 8. Calentadores tubulares.

El uso de calentadores tubulares para baños con salitre es muy deseable, ya que frente a baños con calefacción externa, reduce la reducción del consumo de energía, aumenta la seguridad de los baños y un gran ahorro de nicromo. Sin embargo, para su funcionamiento satisfactorio en nitratos, especialmente a temperaturas de 500 °C y superiores, es necesario realizar una doble camisa del tubo, colocando sobre el calentador preparado un segundo tubo, de níquel, resistente al calor.

Cuando se usan en calentadores eléctricos, tienen aletas para aumentar la transferencia de calor al aire.

Los calentadores tubulares están muy extendidos para la producción de dispositivos de calefacción domésticos.

Los calentadores tubulares funcionan con una potencia de varios cientos de vatios a varios kilovatios.

Los datos sobre los calentadores de tubo fabricados por nuestra industria están disponibles en los catálogos.