Instalaciones galvánicas: dispositivo, estructuras y uso.

Fuentes de alimentación para instalaciones galvánicas.

Los rectificadores de tiristores o válvulas conectados a una red trifásica de 380 V se utilizan para alimentar baños galvánicos y máquinas para el procesamiento electroquímico de metales. electrólisis También se pueden utilizar generadores de CC de tensión adecuada.

Los rectificadores de tiristores o válvulas conectados a una red trifásica de 380 V se utilizan para alimentar baños galvánicos y máquinas para el procesamiento electroquímico de metales. electrólisis También se pueden utilizar generadores de CC de tensión adecuada.

en cirugía para galvanoplastia en pequeñas empresas también hay instalaciones galvánicas con generadores del tipo ND para corrientes de hasta 5000 A. para un voltaje de 6/12 V. Actualmente, tales unidades no se producen.

Los rectificadores de instalaciones galvánicas se clasifican según la corriente y la tensión nominal rectificada y según los parámetros de la corriente rectificada: irreversible, reversible y pulsada. Los principales tipos de fuentes de alimentación para baños galvánicos: TE, TEP, TV, TVR, TVI, VAK, VAKR para corrientes nominales de 100 a 3200 A.

Los bloques de tiristores TE, TV proporcionan estabilización automática de corriente rectificada o voltaje rectificado o densidad de corriente. El rango de regulación de corriente y tensión es del 10 al 100% del nominal.

Los bloques reversibles TEP, TBR, VRKS le permiten obtener una corriente rectificada bipolar en la salida (es decir, cambiar la dirección de la corriente en el baño) con repetición automática de la duración especificada de la corriente directa e inversa. La duración del ajuste de corriente de polaridad directa es de 2 a 200 s, la inversa es de 0,2 a 20 s.

Las unidades reversibles también permiten el funcionamiento continuo con corriente de cualquier polaridad, sin inversión.

Las unidades pulsadas (p. ej., TVI) proporcionan corriente de salida tanto pulsada como continua. La duración de la corriente de pulso es de 0,01-0,1 s, la duración de las pausas entre pulsos es de 0,03-0,5 s.

Rectificador electrico

Los rectificadores de instalaciones galvánicas cuentan con protección contra cortocircuito en el lado AC y DC, protección contra sobrecarga por encima de 1,1 de la corriente nominal y protección contra sobrecalentamiento de tiristores.

Los rectificadores se montan en armarios y se instalan en locales industriales cerrados, climatizados y ventilados. Los dispositivos se pueden ubicar en las inmediaciones de los baños en condiciones que excluyan la penetración de salpicaduras de electrolitos.

No se permite la conexión en paralelo y en serie de bloques de instalaciones galvánicas.

Circuitos de potencia para baños galvánicos

El esquema de alimentación más común para baños galvánicos es la alimentación desde su propio rectificador, es decir, de forma individual. En este caso, es más fácil garantizar el modo óptimo y la regulación automática de los procesos electrolíticos, la estabilización de corriente o voltaje, la inversión, etc., utilizando dispositivos automáticos de la unidad rectificadora.

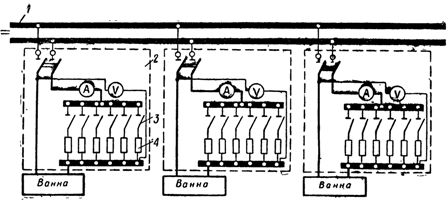

En las instalaciones galvánicas de baja potencia se utiliza un esquema de alimentación en grupo: un bus o bus sale de una fuente de corriente continua, a la que se conectan varios baños a través de sus blindajes individuales.

Esquema de alimentación de grupo para baños galvánicos: 1 — línea desde la fuente de alimentación, 2 — escudo de baño, 3 — interruptor, 4 — resistencia de regulación

Reóstatos para baños galvánicos

Cuando varios baños galvánicos funcionan con una fuente de corriente continua común (rectificador, generador), es imposible mantener el modo requerido con la ayuda de dispositivos en la fuente de alimentación. El ajuste se realiza individualmente para cada baño.

Úselo para la regulación gradual de la corriente del baño reóstatosUbicado en la losa de cada baño. La mayoría de las veces, el reóstato se implementa en 6 pasos, que se encienden en paralelo entre sí y todos juntos en serie con el baño.

Los reóstatos están hechos de constantán, hierro o alambre de nicromentrelazados en espiral. Cada sección en espiral se enciende mediante su propio interruptor unipolar. Al incluir un número diferente de bobinas con interruptores, regulan la corriente en el baño.

Para reducir el calentamiento de los contactos en los puntos de unión de las espirales a los pernos de contacto de los interruptores, el extremo de la espiral se endereza a una longitud de 50-75 mm, de modo que la distancia clara desde la espiral hasta el plano del escudo es de al menos 50 mm.

Paneles para instalaciones galvánicas

Para controlar el funcionamiento de los baños, cada uno de ellos debe tener un amperímetro. Si el proceso tecnológico requiere la regulación del voltaje del baño, también se instala un voltímetro en el escudo. Los instrumentos de medición se aplican a través de un sistema magnetoeléctrico.

Los dispositivos, pernos de contacto para conectar cables de corriente, reóstatos e interruptores están montados en protectores ubicados cerca del baño en estantes de acero de esquina.

Los escudos están fabricados en chapa de acero de 3 mm de espesor con revestimiento anticorrosión. El equipo está montado sobre almohadillas de porcelana. Se permite la fabricación de escudos de mármol. Al mismo tiempo, para reducir la higroscopicidad (absorción de humedad) en las habitaciones húmedas de los talleres de galvanoplastia, la superficie posterior de los escudos debe pintarse con pintura al óleo.