Control automático de temperatura en hornos eléctricos

En los hornos de resistencia eléctrica, en la mayoría de los casos, se utiliza el tipo más simple de control de temperatura - control de dos posiciones, en el que el elemento ejecutivo del sistema de control - el contactor tiene solo dos posiciones finales: «encendido» y «apagado» .

En los hornos de resistencia eléctrica, en la mayoría de los casos, se utiliza el tipo más simple de control de temperatura - control de dos posiciones, en el que el elemento ejecutivo del sistema de control - el contactor tiene solo dos posiciones finales: «encendido» y «apagado» .

En el estado encendido, la temperatura del horno aumenta porque su potencia siempre se selecciona con un margen, y la temperatura de estado estable correspondiente supera significativamente su temperatura de funcionamiento. Cuando está apagado, la temperatura del horno disminuye exponencialmente.

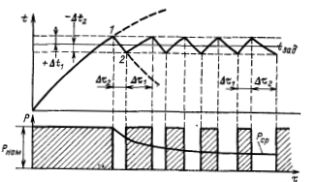

Para el caso idealizado donde no hay demora dinámica en el sistema controlador-horno, la operación del controlador on-off se muestra en la Fig. 1, en la que la dependencia de la temperatura del horno con el tiempo se da en la parte superior y el cambio correspondiente en su potencia en la parte inferior.

Arroz. 1. Esquema idealizado de funcionamiento de un regulador de temperatura de dos posiciones.

Cuando el horno se calienta, al principio su potencia será constante e igual a la nominal, por lo que su temperatura subirá al punto 1 cuando alcance el valor Tbutt + ∆t1. En este punto, el regulador operará, el contactor apagará el horno y su potencia caerá a cero. Como resultado, la temperatura del horno comenzará a disminuir a lo largo de la curva 1-2 hasta alcanzar el límite inferior de la zona muerta. En este punto, el horno se encenderá nuevamente y su temperatura comenzará a subir nuevamente.

Por lo tanto, el proceso de regulación de la temperatura del horno según el principio de dos posiciones consiste en su cambio a lo largo de una curva de sierra alrededor del valor establecido en los intervalos +∆t1, -∆t1 determinados por la zona muerta del controlador.

La potencia promedio del horno depende de la relación de los intervalos de tiempo de su estado de encendido y apagado. A medida que el horno se calienta y se carga, la curva de calentamiento del horno se volverá más pronunciada y la curva de enfriamiento del horno será más plana, por lo que la relación del período del ciclo disminuirá y, por lo tanto, la potencia Pav promedio también disminuirá.

Con control de dos posiciones, la potencia media del horno se ajusta en cada momento a la potencia necesaria para mantener una temperatura constante. La zona muerta de los termostatos modernos puede hacerse muy pequeña y llevarse a 0,1-0,2 °C. Sin embargo, las fluctuaciones reales en la temperatura del horno pueden ser muchas veces mayores debido al retraso dinámico en el sistema controlador-horno.

La principal fuente de este retraso es la inercia del sensor de termopar, especialmente si está equipado con dos carcasas protectoras, cerámica y metal.Cuanto mayor sea este retraso, más fluctuaciones de temperatura del calentador excederán la banda muerta del controlador. Además, las amplitudes de estas oscilaciones dependen en gran medida del exceso de potencia del horno. Cuanto más supere la potencia de conmutación del horno a la potencia media, mayores serán estas fluctuaciones.

La sensibilidad de los potenciómetros automáticos modernos es muy alta y puede cumplir cualquier requisito. Por el contrario, la inercia del sensor es grande. Por lo tanto, un termopar estándar en una punta de porcelana con una cubierta protectora tiene un retraso de aproximadamente 20 a 60 s. Por lo tanto, en los casos en que las fluctuaciones de temperatura son inaceptables, los termopares abiertos sin protección se utilizan como sensores. Sin embargo, esto no siempre es posible debido a posibles daños mecánicos en el sensor, así como a corrientes de fuga a través del termopar en los dispositivos, lo que provoca su mal funcionamiento.

Es posible lograr una reducción en la reserva de energía si el horno no se enciende y apaga, sino que se cambia de una etapa de potencia a otra, y la etapa más alta debe ser solo un poco más que la energía consumida por el horno, y la más bajo, no mucho menos. En este caso, las curvas de calentamiento y enfriamiento del horno serán muy planas y la temperatura apenas superará la zona muerta del dispositivo.

Para realizar un cambio de este tipo de una etapa de potencia a otra, es necesario poder ajustar la potencia del horno suavemente o en pasos. Dicha regulación puede llevarse a cabo de las siguientes formas:

1) cambiar los calentadores del horno, por ejemplo, de «triángulo» a «estrella».Una regulación tan aproximada está asociada con una violación de la uniformidad de la temperatura y se usa solo en aparatos de calefacción eléctricos domésticos,

2) conexión en serie con el horno con resistencia activa o reactiva regulable. Este método está asociado a pérdidas energéticas muy importantes o a una reducción del factor de potencia de la instalación,

3) alimentación del horno a través de un transformador regulador o un autotransformador con conmutación del horno a diferentes niveles de tensión. Aquí, la regulación también es escalonada y relativamente gruesa, ya que se regula el voltaje de suministro y la potencia del horno es proporcional al cuadrado de este voltaje. Además, existen pérdidas adicionales (en el transformador) y reducción del factor de potencia,

4) control de fase con dispositivos semiconductores. En este caso, el horno funciona con tiristores, cuyo ángulo de conmutación cambia el sistema de control. De esta manera, es posible obtener un control suave de la potencia del horno en un amplio rango, casi sin pérdidas adicionales, utilizando métodos de control continuo: proporcional, integral, proporcional-integral. De acuerdo con estos métodos, para cada instante de tiempo se debe cumplir la correspondencia entre la potencia absorbida por el horno y la potencia liberada en el horno.

El más efectivo de todos los métodos de control de temperatura en hornos eléctricos es la regulación por pulsos con reguladores de tiristores.

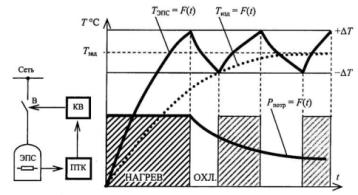

El proceso de control de pulsos de la potencia del horno se muestra en la Fig. 2. La frecuencia de funcionamiento de los tiristores se selecciona en función de la inercia térmica del horno de resistencia eléctrica.

Arroz. 2.Controlador de temperatura de pulso tiristor horno de resistencia eléctrica

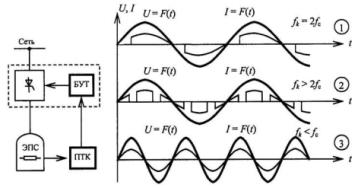

Hay tres métodos principales de regulación de la frecuencia cardíaca:

— control de pulso a frecuencia de conmutación — ek = 2ev (donde ek es la frecuencia de la corriente de la red de suministro) con un cambio en el momento de encendido del tiristor se llama pulso de fase o fase (curvas 1),

— es posible la regulación de impulsos con frecuencia de conmutación aumentada

— regulación de impulsos con frecuencia de conmutación reducida (curvas 3).

A través del control de pulsos, es posible lograr un control de potencia suave en un amplio rango sin pérdidas adicionales, asegurando el cumplimiento del horno consumido y la fuente de alimentación de la red.

Arroz. 3. Diagrama de conexión del regulador de temperatura continuo

Los elementos principales del circuito: BT — bloque de tiristores que consta de 6 tiristores, conectados dos en paralelo en cada fase del horno, PERO — bloque de control de tiristores, genera una señal para los electrodos de control de tiristores, PTC — dispositivo de control de calor, recibe un señal del sensor de temperatura, procesa y emite una discrepancia en NO, PE — elemento del potenciómetro, tiene un control deslizante movido por ED con una transmisión mecánica, dependiendo de la señal DT, DT — sensor de temperatura (termopar), ISN — fuente de voltaje de CC estabilizada, KL — contactor lineal, VA1, VA2 — interruptores automáticos para proteger los circuitos de cortocircuitos.