Postes metálicos de líneas eléctricas aéreas (PTL)

El campo de aplicación de los soportes metálicos de líneas eléctricas aéreas (PTL) está determinado principalmente por una serie de ventajas significativas que distinguen favorablemente soportes de metal a partir de soportes de madera y hormigón armado.

Las ventajas de los soportes metálicos frente a los de madera son las siguientes:

-

Vida útil más larga;

-

La capacidad de resistir el fuego y la destrucción por descargas de rayos en el soporte;

-

Soporte para muchos más cables y alturas de soporte virtualmente ilimitadas;

-

Alta confiabilidad operativa y facilidad de mantenimiento;

-

Las mejores condiciones para poner a tierra y colgar cables de protección;

-

El mejor diseño arquitectónico del pilón;

-

Gran montaje, que permite la producción de elementos de soporte principales completos o secciones individuales en fábricas, lo que reduce significativamente el trabajo intensivo en mano de obra en la vía. Además, los soportes metálicos con las mismas cargas y altura son aproximadamente más ligeros que los de madera y hormigón armado.

Las desventajas de los soportes metálicos son:

-

La necesidad de su pintura periódica para evitar la oxidación;

-

Mal uso de la capacidad del vehículo al transportar accesorios;

-

La necesidad de realizar trabajos especiales en la vía (instalación, perforación y en ocasiones soldadura de estructuras metálicas), lo que requiere mano de obra calificada de diversas especialidades y complica la instalación;

-

Aumento de los costos iniciales de construcción de la línea.

Se fabrican soportes metálicos:

-

en líneas donde se requiere alta confiabilidad operativa, larga vida operativa del soporte, así como con líneas de doble cadena;

-

en grandes cruces a través de varias estructuras de ingeniería oa través de ríos;

-

en zonas urbanas e industriales y en zonas montañosas donde no se colocan soportes de madera por sus grandes dimensiones en planta.

Elementos estructurales de soportes metálicos.

El soporte metálico consta de los siguientes cuatro elementos estructurales principales:

-

base;

-

soporte de una columna principal o fuste;

-

atravesar;

-

cuerdas o cuernos de apoyo.

La base del pie sirve para anclarlo en la libra y proporciona estabilidad al pie. En algunos casos, las bases de los soportes son de metal.

La columna principal, como soporte para sujetar traviesas y cuerdas a cierta altura del suelo, percibe todas las cargas externas de alambres y cables y las transfiere a la base.

Por diseño, la columna principal o fuste de soporte es una armadura espacial de celosía liviana con una sección transversal rectangular o cuadrada. En casi todos los tipos de soportes, las dimensiones de la sección transversal de la columna de soporte disminuyen de abajo hacia arriba.

El truss espacial, que sirve como bastidor de soporte, consta de:

-

cuatro barras principales (costillas), llamadas cuerdas, que soportan la mayor parte de la carga;

-

sistemas de barras o rejillas auxiliares ubicadas en los cuatro lados del soporte y que conectan las correas;

-

varios sistemas de ménsulas horizontales situadas en secciones separadas del soporte y denominadas diafragmas.

Las uniones de las barras de celosía con la correa o entre sí se denominan nudos. El centro de un nodo es el punto de intersección de los ejes longitudinales de las barras que convergen en un nodo dado.

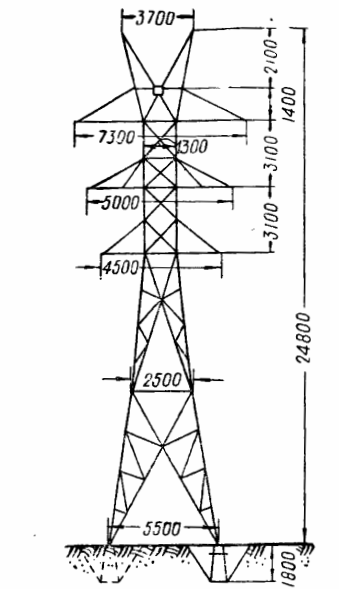

Soporte metálico intermedio de dos cadenas

La parte de la cuerda situada entre dos nodos adyacentes se llama panel, y la distancia entre los centros de estos nodos es la longitud del panel.

Las celosías y granitos de las columnas se distinguen por su posición relativa al eje de la línea.

Las caras transversales o frontales (retículas) son las caras de apoyo situadas transversalmente al eje de la línea, y las caras longitudinales o laterales son las caras paralelas al eje de la línea.

A menudo, las cuadrículas en dos lados de una columna o incluso en los cuatro tienen la misma configuración (diagrama).

Las traviesas de soporte están diseñadas para sujetar cables al soporte utilizando aisladores con refuerzo a cierta distancia entre ellos y desde el eje del soporte.

En la mayoría de las construcciones de traviesas de 35 y 110 kV, las traviesas están hechas de esquinas en forma de pequeñas estructuras triangulares en voladizo unidas al eje de soporte. Con menos frecuencia, los travesaños están hechos de canales. Los trusses a menudo tienen la forma de trusses espaciales largos con una sección transversal cuadrada o rectangular.

Cuerdas resistentes o cuernos se utilizan para sujetar cables de protección a cierta distancia por encima de los conductores. Se realizan en forma de estructuras ligeras que forman la parte superior del soporte.

Las cerchas espaciales, que forman las partes principales de los soportes, se diferencian de las cerchas metálicas de construcción convencionales:

-

la ligereza de los ejes de la estructura, formada por varillas formadas casi exclusivamente por ángulos simples, a menudo de perfiles pequeños y medianos;

-

aumentó en 1,5, 2 veces la flexibilidad de las varillas individuales y de toda la armadura en su conjunto;

-

dimensiones transversales significativas de la armadura y su gran altura.

Debido a las características señaladas, las estructuras metálicas de los soportes de las líneas eléctricas aéreas tienen un bajo peso volumétrico, lo que genera un bajo coeficiente de utilización de la capacidad de carga de los vehículos durante el transporte. Además, la presencia de pequeñas esquinas en la estructura, con un factor de flexibilidad incrementado, crea importantes dificultades para preservarlas de daños durante la carga, descarga y transporte.

En el proceso de producción e instalación de soportes metálicos, el método de conexión de las varillas no tiene menos importancia productiva que el tipo de construcción. Las siguientes conexiones de banda se aplican tanto a los conjuntos de soporte de fábrica como de metal:

-

remachado;

-

soldadura;

-

conexiones atornilladas.

El método de conexión se selecciona en el diseño técnico, y durante el diseño detallado de los soportes, se desarrollan los diseños de nudos correspondientes. Esta circunstancia debe ser tenida en cuenta por la industria de la construcción y la cuestión del método de conexión más adecuado a las condiciones de construcción de esta línea debe ser resuelta en tiempo y forma.

Anteriormente, las uniones remachadas eran uno de los principales métodos de conexión de las bielas en los soportes, y ahora, por motivos de producción, se reemplazan completamente por soldadura o pernos, no solo durante la instalación, sino incluso en la fábrica.

La soldadura es uno de los métodos comunes de bielas en la construcción de soportes metálicos. El bajo coste de la soldadura en fábrica, una importante simplificación del proceso de producción de las estructuras soldadas y una cierta reducción del peso de las mismas determinan el amplio uso de este método de unión, que presenta importantes ventajas frente a otros.

En la producción de soportes metálicos, la conexión de las varillas se realiza casi exclusivamente mediante soldadura por arco eléctrico. Las importantes dificultades con el suministro de la línea de unidades de soldadura de piquete, el costo del combustible líquido y el mantenimiento del dispositivo por parte de personal calificado, así como la necesidad de rotar al soldar estructuras, limitan la posibilidad de utilizar soldadura en la instalación.

Las conexiones atornilladas se utilizan en la instalación de soportes en líneas debido a las dificultades en la producción de remaches y soldadura eléctrica de almohadillas.

El uso de uniones atornilladas en conjuntos de soporte se debe a varias de las siguientes ventajas sobre el remachado y la soldadura:

-

gran simplificación del proceso de instalación de soportes, que no requiere estructuras basculantes, herramientas, equipos o mecanismos especiales;

-

la capacidad de hacer conexiones atornilladas sin el uso de mano de obra calificada (remaches o soldadores);

-

reduciendo significativamente el tiempo dedicado al montaje de los soportes.

Las desventajas de las conexiones de pernos negros incluyen:

-

una cierta reducción en la confiabilidad de una unión atornillada versus soldada o remachada, debido a la distribución desigual de fuerzas entre los pernos;

-

costos significativos de hardware (pernos, tuercas y arandelas), cuyo número y tamaño son mayores que los de los remaches de igual resistencia.