Tarjetas tecnológicas para la instalación de equipos eléctricos

Las tarjetas tecnológicas están destinadas a garantizar la organización correcta y la tecnología avanzada del proceso de instalación al realizar trabajos en la instalación de elementos individuales de la unidad eléctrica (interruptor, seccionador, condensador, transformador de medida, etc.) o al instalar unidades individuales de dispositivos eléctricos (aparamenta o aparamenta cerrada, transformador de potencia, acumulador, conductores de generador, conductores sólidos, conexiones flexibles, etc.).

Las tarjetas tecnológicas están destinadas a garantizar la organización correcta y la tecnología avanzada del proceso de instalación al realizar trabajos en la instalación de elementos individuales de la unidad eléctrica (interruptor, seccionador, condensador, transformador de medida, etc.) o al instalar unidades individuales de dispositivos eléctricos (aparamenta o aparamenta cerrada, transformador de potencia, acumulador, conductores de generador, conductores sólidos, conexiones flexibles, etc.).

Los mapas de procesos deben desarrollarse para trabajos complejos y trabajos realizados con nuevos métodos que no se utilizan ampliamente como parte de PPR.

En los mapas de procesos se deben desarrollar los siguientes apartados:

1. Indicadores técnicos y económicos de los trabajos de montaje (volumen físico de trabajo, intensidad de mano de obra en días-hombre, producción por trabajador por día, costos de turnos de máquinas y recursos energéticos).

2.Organización y tecnología de los procesos de instalación (diagrama de la organización del trabajo y lugares de trabajo que indique el alcance del trabajo, la ubicación de las partes y piezas del equipo eléctrico a instalar, la ubicación y el procedimiento para mover máquinas y mecanismos; instrucciones básicas sobre la secuencia y métodos de realización del trabajo; requisitos especiales de seguridad).

3. Organización y métodos de trabajo de los trabajadores (composición cuantitativa y calificativa de los equipos, teniendo en cuenta el cumplimiento y posible exceso de las normas, el horario de trabajo con una indicación de la intensidad de trabajo por unidad de volumen y para todo el volumen de trabajo ).

4. Recursos materiales y técnicos (lista de materiales de montaje requeridos, lista de productos de montaje y estructuras producidas en fábricas de productos de montaje y en talleres centrales de montaje y pedido, lista de máquinas, mecanismos, dispositivos y herramientas).

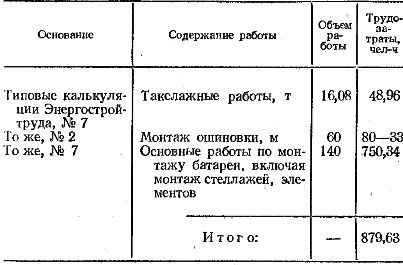

5. Cálculo de costes laborales.

Se han desarrollado diagramas de flujo típicos para las principales unidades de ensamblaje de dispositivos eléctricos y los principales tipos de equipos eléctricos. Estos mapas se pueden utilizar en relación con condiciones locales específicas en el desarrollo de proyectos de producción de trabajo y mapas de procesos para sitios de instalación específicos.

El esquema de secciones y el orden de disposición de los materiales que deben desarrollarse al elaborar mapas de un tipo particular pueden variar según la complejidad y especificidad del equipo eléctrico a instalar.

Los diagramas de flujo típicos contribuyen a la introducción de formas uniformes de informes, gráficos y tablas desarrollados como parte de diagramas de flujo específicos, y facilitan en gran medida el trabajo de su elaboración, limitándolo a la introducción de cambios en los diagramas estándar provocados por las características específicas de un cierta ubicación de instalación (esquemas de rigging de equipos, la distancia del lugar de descarga de sus equipos al área de instalación, presencia de mecanismos, etc.).

A continuación se muestra un ejemplo del desarrollo de una tarjeta tecnológica para la instalación de una batería recargable tipo SK-14.

El mapa se elabora sobre la base de un mapa tecnológico típico para la instalación de baterías de almacenamiento del tipo SK-3-SK-20, instaladas en subestaciones con una tensión de hasta 500 kV.

Tarjeta tecnológica para instalar una batería recargable tipo SK-14 para 140 celdas.

I Indicadores técnicos y económicos para trabajos de instalación

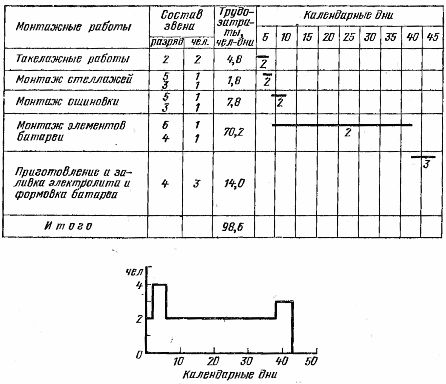

Intensidad laboral del trabajo de instalación, teniendo en cuenta el cumplimiento de las normas por parte de los trabajadores al 130%, días-hombre — 98,6 V, que incluye: trabajo de aparejo — 4,8, instalación de bastidores — 1,8, instalación de rieles — 7,8, montaje de celdas de batería — 70, 2, preparación y llenado de electrolito y moldeado de baterías — 14.0.

Tiempo de instalación — ~ 40 días. El número de personas empleadas en el montaje de la batería es de 2,4. El número de turnos de máquina de la operación de la grúa-2, El número de turnos de máquina de la operación de la instalación SPE-1-2.2

II Instrucciones básicas sobre la secuencia y métodos de trabajo.

Los trabajos de construcción y acabado, los sistemas de calefacción y ventilación y la iluminación deben completarse antes del inicio del trabajo de instalación. Se debe preparar y probar un dispositivo formador de baterías.

La instalación de la batería se realiza en la siguiente secuencia:

Trabajo de preparatoria

1. Aceptación de la sala de baterías para su instalación según acta por parte de la organización constructora.

2. Adquisición, entrega e instalación de mecanismos (instalación para ventilación de cuarto de baterías, dispositivo de moldeo, camión grúa), aparatos y herramientas.

3. Verificación de la integridad y entrega del equipo de baterías, racks y otros materiales al sitio de instalación.

4. Emisión a la brigada de la orden de realizar todo el trabajo, excepto la instalación de la batería de acuerdo con el cálculo de los costos laborales.

5. Realizar un briefing de seguridad con la brigada con entrada en bitácora.

instalación de bastidores

1. Marcado de lugares para la instalación de aisladores de rodamientos y bastidores en ellos de acuerdo con los dibujos.

2. Inspección de aisladores para la ausencia de astillas y grietas e instalación de aisladores y bastidores.

3. Pintura secundaria de bastidores con pintura resistente a los ácidos.

instalación de autobuses

1. Marcar las ubicaciones de montaje de los aisladores de apoyo, disparar los tacos-tornillos con una pistola PC-52, instalar y fijar los aisladores en los tacos.

2. Colocación de neumáticos sobre aisladores de apoyo, soldadura y fijación de neumáticos.

3. Envuelva los aisladores con papel antes de pintar el compartimiento de la batería.

4. Limpieza de aisladores y embarrados después de pintar la habitación.

5. Doble pintado de neumáticos con esmalte coloreado resistente a los ácidos y engrase de neumáticos previo pintado con vaselina técnica.

Instalación de tanques de vidrio.

1. Desembale los tanques e inspecciónelos en busca de grietas y astillas.

2. Limpiar los tanques, enjuagar con agua destilada y secar.

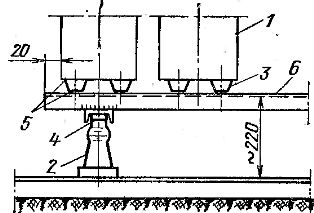

3.Montaje según patrón de aisladores de vidrio sobre bastidores y tanques sobre aisladores de vidrio (Fig. 1).

4. Alineación de tanques con nivel y cable con almohadillas de plástico vinílico.

Arroz. 1. Instalación de tanques de almacenamiento en bastidores metálicos: 1 — tanque de vidrio SK -14, aislante OF -6-375, 3 — aislante de vidrio, 4 — perno M10 x 30 mm, 5 — espaciadores de plástico vinílico, 6 — bastidor.

Montaje de la batería

1. Desembalaje de cajas con placas, verificación e identificación de placas defectuosas de acuerdo con GOST, disposición de placas en pilas, según la polaridad.

2. Alinee las placas curvas y las tiras de conexión.

3. Limpieza de las placas con cepillo de acero.

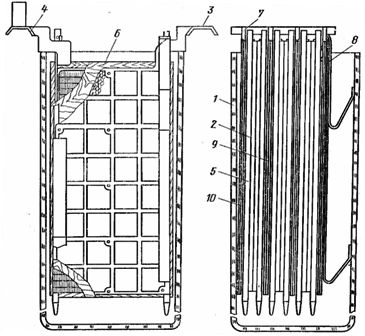

4. Montaje de las celdas de la batería (fig. 2).

Arroz. 2. Montaje de las celdas de la batería: 1 — vaso de vidrio, 2 — placa positiva, 3 — cinta sin punta, 4 — cinta con punta, 5 — varilla de abedul, 6 — separador, 7 — pasador de ebonita, 8 — resortes, 9 — medio placa negativa, 10 - mismo extremo.

Placas de soldadura y embarrados de conexión a baterías

1. Eliminación de residuos de placas de batería y regletas de conexión.

2. Soldar los extremos de las placas con las tiras de conexión con adhesivos de soldadura.

3. Comprobación de la calidad de la soldadura y corrección de los defectos detectados.

4. Transfiera los patrones a los siguientes tanques y elimine el exceso de partículas de plomo de soldadura de las placas, tiras de unión y juntas de soldadura.

5. Limpiar los tanques con placas instaladas de polvo y partículas de plomo con una aspiradora.

6. Montaje e instalación de separadores.

7. Soldadura de neumáticos con baterías.

8. Redactar con el cliente un certificado bilateral de disponibilidad de la batería para llenar con electrolito.

Preparación del electrolito y su llenado en baterías.

1.Montaje del esquema para preparar y verter electrolito en baterías.

2. Preparación del electrolito, llevándolo a una densidad de 1,18 g/cm3 y enfriando a +25-30°C.

3. La primera carga de electrolito en los tanques de la batería a un nivel de 10 mm por debajo del nivel del borde inferior de las placas.

4. Carga final del electrolito a un nivel de 10-15 mm por encima del borde superior de las placas y cierre de los tanques de batería con tapas.

Formación y prueba de baterías.

1. Encienda el sistema de ventilación.

2. Montaje y comprobación del circuito de formación de baterías.

3. Formación del acumulador.

En la realización de todo tipo de trabajos de instalación de baterías, prestar especial atención al cumplimiento de todas las medidas generales y especiales de seguridad y protección laboral previstas en la normativa de seguridad vigente, así como las “Instrucciones y normas de cuidado para baterías estacionarias de baterías con placas de superficie «y una tarjeta tecnológica típica para el montaje de baterías recargables de los tipos SK-3-SK-20.

III Programa de instalación de una batería recargable SK-14 de 140 celdas

La instalación de la batería y los horarios de trabajo se basan en una tasa de cumplimiento promedio de los trabajadores del 130 %, excepto por el llenado y el moldeado de la batería, que se realizan a tiempo.

IV Recursos materiales y técnicos

Lista de materiales principales y auxiliares

Rejillas metálicas — 1 ácido destilado — 120 l., agua destilada — 2940 l., plomo para placas de soldadura — 450 g, soldadura POS -30 — 40 g.hidrógeno — 120 l., propano-butano líquido — 80 g., oxígeno — 120 l., vaselina técnica — 20 g., pintura de esmalte resistente a los ácidos rojo, azul y blanco — 30 g., lo mismo pero gris — 140 ej., soda purificada para solución neutralizante — 15 g, papel de envolver — 100 g, alambre de soldadura de neumáticos de latón — 10 g, bórax — 8 g, material de limpieza — 150 g, colofonia — 8 g.

Lista de maquinaria, mecanismos, herramientas, dispositivos, inventario y overoles

Contenedores de plástico de vinilo para electrolito - 1 juego, bomba para bombear electrolito - 1 juego, aspiradora para limpiar tanques de polvo - 1 juego, mesa de trabajo con tornillo de banco - 1 juego, cilindro de GLP con una capacidad de 5 l - 3 piezas , Cilindro de oxígeno — 2 piezas, transformador de soldadura — 1 pieza, conjunto de dispositivo de soldadura — 1 pieza, manguera de goma a prueba de ácido — 45 m, transformador de 220 / 12V y lámpara portátil — 1 juego, pistola PC-52 — 1 juego, cilindro de hidrógeno — 1 pieza, resistencia de descarga, — 1 juego, kit de herramientas de montaje de batería, accesorios y overoles (que se encuentra en el Informe del maestro de batería).

V Cálculo de costes laborales

La mano de obra de preparación y llenado de los tanques de la batería con electrolito y todas las operaciones de formación de la batería se pagan de acuerdo con los costos de mano de obra reales sobre una base de tiempo. Estos costos de mano de obra no están incluidos en la estimación de costos.