Terminales de cables

El sellado final se lleva a cabo para sellar el cable en las inmediaciones del punto de conexión de sus cables conductores de corriente a dispositivos, barras colectoras de dispositivos de distribución y otros elementos de la instalación eléctrica.

El sellado final se lleva a cabo para sellar el cable en las inmediaciones del punto de conexión de sus cables conductores de corriente a dispositivos, barras colectoras de dispositivos de distribución y otros elementos de la instalación eléctrica.

Actualmente, los siguientes tipos de roturas de cable se utilizan para voltajes de hasta 10 kV: en un embudo de acero, en un guante de goma, resina epoxi y tiras de cloruro de polivinilo.

La terminación de cables en embudos de acero (designación de tipo KVB) todavía se usa ampliamente para instalaciones eléctricas con un voltaje de hasta 10 kV ubicadas en habitaciones secas con y sin calefacción. Tal sello puede ser de tres diseños:

-

KVBm — con un pequeño embudo ovalado sin tapa y montado sin bujes de porcelana,

-

KBBk: con un embudo redondo, en cuya salida los núcleos de los cables se encuentran en los vértices de un triángulo equilátero (en un ángulo de 120 °),

-

KVBo: con un embudo ovalado, en cuya salida los conductores del cable se encuentran en una fila.

Las juntas KVBo y KVBk se utilizan para conectar cables diseñados para voltaje de hasta 10 kV con conductores de sección transversal arbitraria, cuando se terminan cables para voltaje de 3, 6 y 10 kV, el embudo se instala con una cubierta y bujes de porcelana, y cuando se conecta cables para tensión hasta 1 kV — sin tapa ni pasatapas.

El sellado de los extremos de los cables en un embudo de acero se usa con mayor frecuencia, ya que los materiales necesarios para la fabricación y fundición de los embudos siempre están disponibles en cualquier equipo eléctrico. Para la terminación de cables tripolares para tensión hasta 1 kV con una sección de hasta 3 x 120 mm2 y cables tetrapolares con una sección de hasta 4 x 95 mm2, en su mayoría embudos de acero ovalados de pequeño se utilizan tamaños KVBm. El sellado se realiza en el siguiente orden.

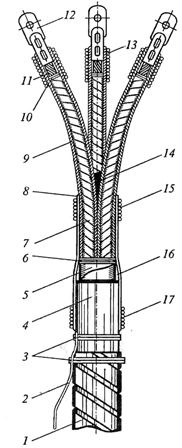

El embudo de acero que se instalará se limpia de suciedad, se coloca sobre el cable (Fig. 1, a) y se desliza a lo largo de él (después de envolverlo con papel para proteger el embudo de la contaminación). Después de cortar el extremo del cable, calentar la masa de la marca MP-1 a 120 ... 130 ° C y escaldar cuidadosamente la sección cortada.

Las venas se aíslan con una cinta adhesiva de cloruro de polivinilo (Fig. 1, b), aplicando medias vueltas superpuestas. El embudo se empuja hacia el extremo cortado del cable (Fig. 1, c), los cables se encuentran en él. Luego, después de marcar la ubicación del cuello del embudo en el cable, se mueve nuevamente.

Además, al unir el cable de tierra a la cubierta y armadura del cable con una venda de alambre, suéldelo (Fig. 1, d ... f).Después de quitar la cinta anular restante sobre el aislamiento y luego sobre la armadura del cable (en el lugar donde debería estar el cuello del embudo), se enrollan cónicamente varias capas de cinta de resina (Fig. 1, g) para una boquilla más apretada en el cuello del embudo .

Un cable de tierra pasa por el medio del devanado (después de 3 ... 4 capas). El embudo se presiona en su lugar, con esfuerzo se coloca en el carrete y se fija verticalmente a la estructura con abrazaderas, a las que luego se une el cable de tierra (Fig. 1, h).

Las orejas se sueldan o sueldan a los extremos de los núcleos de los cables, los núcleos de los cables se doblan para que estén a la misma distancia entre sí y de las paredes del embudo, y luego se calienta el embudo a 35 ... 50 °C, llenarlo con mesa de cable caliente. Mientras se enfría y se encoge, la masa del cable se vierte en el embudo de modo que su nivel final no esté más de 10 mm por debajo del borde del embudo.

Para protección contra la corrosión, el embudo, el soporte y la estructura de soporte están pintados con pintura de esmalte. El embudo está marcado con el número y la sección transversal del cable.

Arroz. 1.Secuencia de operaciones (a…h) terminando el cable en un embudo de acero

La terminación de cables con guantes de goma (designación de tipo KVR) está permitida en habitaciones con un entorno normal con una diferencia en los niveles de ubicación de los extremos de los cables de no más de 10 m y se utiliza para cables de tres núcleos diseñados para un tensión de hasta 1 kV, con sección transversal del conductor hasta 240 mm2 y cables tetrapolares con sección del conductor hasta 185 mm2. Los guantes de goma están hechos de caucho de nitrito PL-118-11.

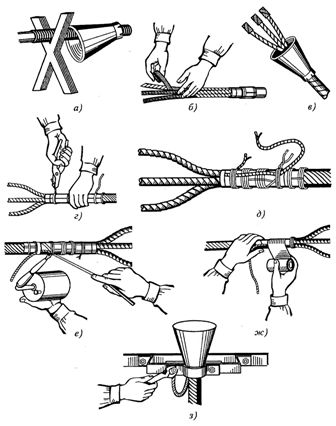

Después de cortar el extremo del cable, la instalación de la terminación KVR (Fig. 2) se realiza en el siguiente orden.Primero, sobre los núcleos cortados 4 del cable, se aplican a distancia varias capas de bobinado 2 hechas de cinta adhesiva de cloruro de polivinilo para fijar el aislamiento de papel y redondear sus bordes afilados para facilitar su paso a través de las tuberías 3 y ramas (dedos) 14 en el guante.

El cuerpo (cuerpo) 75 del guante se dobla con unos alicates en varios pasos a lo largo de toda la circunferencia en un área aproximadamente igual al ancho de la abrazadera 6 (25 ... 30 mm, según el tamaño del guante).

Se retira la sección de la funda del cable 9 entre los dos cortes anulares y se aplica un vendaje 13 de hilo grueso en la parte expuesta del aislamiento de la cruz 12, después de lo cual se crea una rugosidad en la parte doblada del cuerpo del guante 15 , para lo cual limpiándolo con un trapo empapado en gasolina, se procesa con una lima o cepillo de cinta cardo. La parte de la carcasa en la que se pegará el guante se limpia hasta que quede brillante y luego se limpia con un paño empapado en gasolina.

La parte doblada del cuerpo del guante y la sección de la cubierta se recubren luego con una capa delgada de pegamento No. 88H. Si el diámetro de la cubierta es más pequeño que el diámetro interior del guante, se enrolla una banda de goma resistente al aceite alrededor de la cubierta, cada una de las cuales también está recubierta con adhesivo. Después de los 5 ... 7 minutos necesarios para que se seque el pegamento, el cuerpo del guante se dobla sobre un rollo de cinta adhesiva. La profundidad de fijación del guante a la carcasa E debe ser de 30 … 35 mm.

Fije el cuerpo del guante al cuerpo con una abrazadera especial o dos vendajes de cuatro vueltas de alambre de cobre o acero galvanizado dulce con un diámetro de 1 mm (habiendo enrollado previamente dos capas de cinta de goma sobre el cuerpo en los lugares donde están instalado).

Después de atar temporalmente los tubos de goma con algodón o cinta de goma directamente en el guante para proteger el aislamiento de la cinta de papel de daños, los núcleos del cable se doblan y doblan.

Doble los extremos de los hilos aislando los hilos en un área igual a la longitud de la parte del tubo de la punta 1 más 8 mm, preparando así los hilos del cable para la terminación. Para facilitar el doblado de las tuberías, las superficies exteriores de estas áreas se untan con vaselina o aceite lubricante.

Presione, suelde o suelde las puntas a los extremos de los núcleos conductores y luego limpie su parte cilíndrica (tubular) con un trapo humedecido con gasolina.

La parte curva de la tubería se raspa con una escoba o un cepillo de acero después de limpiarla con un paño humedecido con gasolina y luego se le aplica una capa delgada de pegamento No. 88H.

Los rollos enrollados con cinta de goma resistente al aceite y recubiertos con pegamento No. 88H se colocan en los orificios de punta formados durante el prensado por el método de indentación local. Si el diámetro de la parte cilíndrica de la punta es menor que el diámetro interior de la tubería, es decir, hay diferencia entre ellos, tantas capas de goma resistente al aceite, previamente limpiadas con gasolina y recubiertas con pegamento N° 88H , se enrollan en la punta, si es necesario eliminarlo por completo. Para sellar, se desenrosca el tubo sobre la parte cilíndrica de la punta.

El sellado también puede efectuarse pegando un trozo de tubería de longitud tal que cubra completamente la parte cilíndrica de la punta y entre en la tubería principal a una distancia igual a dos de sus diámetros. En este caso, las superficies encoladas de los tubos (principal y parcial) primero se raspan, se limpian con trapos empapados en gasolina, se cubren con cola N° 88H y se dejan secar, luego se aplica nuevamente una capa gruesa de cola N° 88H a la superficie interior del segmento de tubo e inmediatamente se presiona sobre la punta.

Arroz. 2. Construcción de la terminación KVR (a) y tipo de guantes de goma para cables de tres y cuatro núcleos (b): 1 — parte superior, 2, 11 — bobinado de cinta de PVC, 3 — tubo de caucho de nitrito, 4 — núcleo del cable, 5 — guante, 6 — soporte, 7 — cable de tierra, 8 — parachoques, 9 — cubierta del cable, 10 — tira de goma resistente al aceite, 12 — aislamiento del cinturón, 13 — vendaje, 14 — dedo del guante, 15 — cuerpo del guante, 16 — aumento para el cable de cuatro núcleos de cuatro núcleos

Al completar el núcleo mediante soldadura con la ayuda de piezas fundidas de la marca LA, se enrolla una tira de caucho resistente al aceite sobre la parte desnuda del núcleo con la transición de sus vueltas hacia la punta y el aislamiento del núcleo. También se permite sellar esta bobina con un vendaje continuo de hilo retorcido con un diámetro de 1,5 ... 2 mm, que luego se cubre con barniz asfáltico.

Los métodos más comunes para sellar la tubería de goma a los accesorios se muestran en la Fig. 3. Los tubos de goma 1 se fijan en el cuerpo de la punta con una cinta especial 3 o cuatro vueltas de alambre de cobre con un diámetro de 1 mm.

Arroz. 3.Métodos para sellar tubos de caucho en una punta de aluminio: a — enrollando previamente el tubo, b — utilizando un trozo de tubo, c — cordel retorcido en una punta moldeada, 1 — tubo de caucho, 2 — enrollado con cinta de caucho resistente al aceite , 3, 5 - vendajes de cinta de acero y cordel, 4 - conectores hechos de tubo de goma

Terminación de cable epoxi, se distingue por la simplicidad de ejecución, confiabilidad, alta resistencia eléctrica y mecánica, seguridad y resistencia al calor (la temperatura de trabajo de dicho sello es de -50 a +90 ° C).

Tiene una designación general de tipo KVE y se utiliza para terminar cables de potencia diseñados para tensiones de hasta 10 kV y utilizados en cualquier local, así como en instalaciones eléctricas al aire libre sujetas a protección contra la exposición directa a la precipitación atmosférica y la luz solar.

Se forma un cuerpo con acabado epoxi después del curado del compuesto epoxi, moldeado en forma cónica, deslizado temporalmente a lo largo del extremo del cable.

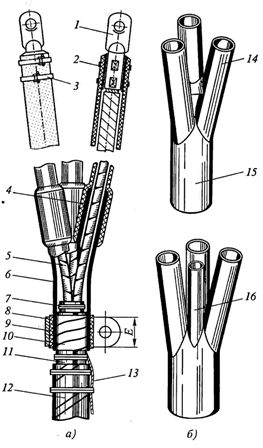

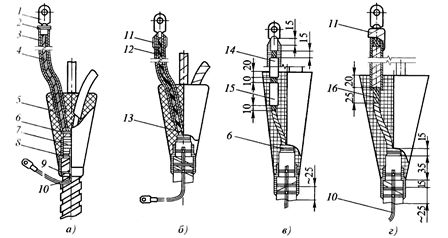

El inserto del cuerpo de epoxi (Fig. 4) puede tener el siguiente diseño:

-

KVEN: con tubos de goma de nitrito de alambres para uso en salas secas,

-

KVED: con tuberías de dos capas (capa inferior de cloruro de polivinilo, capa superior de polietileno) en las venas para uso en habitaciones húmedas y áreas con climas tropicales y subtropicales,

-

KVEP — con una salida de la envoltura de conductores aislados soldados dentro de conductores multipolares de un cable diseñado para tensión de hasta 1 kV, para uso en habitaciones húmedas y áreas con climas tropicales y subtropicales,

-

KVEz: con tubos de caucho de nitrito en conductores de cables de un solo hilo diseñados para voltajes de hasta 1 kV y el dispositivo de "bloqueo" dentro de la caja para uso en habitaciones húmedas y áreas con climas tropicales y subtropicales.

Arroz. 4. Sellado final con epoxi de cables de diferentes diseños: a — KVEN, b — KVED, c — KVEP, d — KVEz, 1 — punta, 2 — vendaje o abrazadera, 3 — tubo de goma de nitrito, 4 — alambre conductor en aislamiento de fábrica , 5 — caja de mezcla epoxi, 6 — vendaje de hilos crudos en el aislamiento de la correa, 7 — cubierta del cable, 8 — bobinado de doble capa, 9 — vendaje de alambre del cable de puesta a tierra, 10 — cable de puesta a tierra, 11 — bobinado de cinta de algodón , cubierto con una mezcla de epoxi, 12 — tubo de doble capa, 13 — alambre aislado, 14 — unión del núcleo mediante soldadura, 15 — bobinado de cinta adhesiva de PVC, 16 — parte desnuda del núcleo

Además de lo anterior, los terminales KVEo también se utilizan sin cuerpo fundido en epoxi, pero con un rollo de cintas de algodón pegadas con una mezcla de epoxi, están destinados a la terminación final de cables unipolares destinados a tensiones de hasta 1 kV, en las mismas condiciones que los terminales KVEN y KVED.

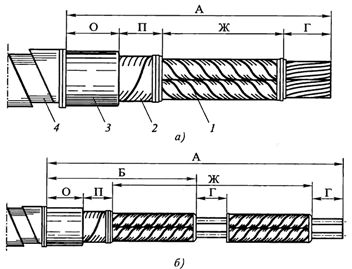

La instalación de los terminales comienza después del corte del cable, realizado de acuerdo con las instrucciones generales. Las dimensiones de las tiras de cable para los terminales KVEP y KVEz se determinan utilizando la fig. 5 y pestaña. 1.

Arroz. 5. Cortar el cable para instalar KVEP (a) y KVEz (b): 1 — núcleo en el aislamiento de fábrica, 2 — aislamiento del cinturón, 3 — cubierta, 4 — pantalla del cable

La peculiaridad de la terminación KVEP es que no son los núcleos conductores del cable los que salen de él, sino las piezas de cable aislado unidas a ellos. Se realiza de la siguiente manera.Se selecciona un trozo de cable aislado de la longitud requerida con una sección transversal correspondiente a la sección transversal del núcleo del cable, se limpian sus extremos, preparándose para conectar uno de ellos al núcleo del cable y el otro a la punta.

Tabla 1 Tamaños de las abrazaderas de los cables para el montaje de accesorios KVEP y KVEz

Tamaño de los segmentos de los segmentos de los canales, mm (ver Fig. 5) AOONSGBCEP-1, Quep-2170352040-Qvep-3, Queep-4210502045-CVEP-5, Quep-62405020-Quep-724-CV -2, KVEz-3F + 5535202595KVEz-4, KVEz-5F + 55352025120

Notas:

1. La longitud de los núcleos de cable cortados (segmento Ж) se toma según las condiciones de tendido y conexión, pero no menos de 150 mm.

2. La sección G para la terminación de KVEz se determina según el método de terminación de los cables.

Los extremos desnudos del núcleo de cobre del cable y el alambre de cobre se desengrasan, se insertan en un manguito de cobre de conexión y se sueldan vertiendo soldadura POS-30 o POS-40 en él. El núcleo de aluminio del cable está conectado a un alambre de aluminio en una funda de aluminio mediante soldadura, vertido o prensado.

Después de conectar el núcleo del cable al conductor, se aplica un carrete de cinta adhesiva de cloruro de polivinilo en el área expuesta, el conductor de tierra se suelda al blindaje y las tiras, y luego el núcleo y la cubierta en el punto de terminación se desengrasan con acetona. hasta que proporcionen una mejor adherencia al compuesto epoxi.

Se monta un cono móvil en el extremo preparado del cable, de modo que los núcleos del cable estén a una distancia de al menos 6 ... 7 mm de cada punto de su borde, y la sección de soldadura esté adentro. El molde se vierte con una mezcla de epoxi y después del endurecimiento se retira.

La terminación epoxi KVEz (ver Fig. 4, d) se diferencia de la terminación KBEp en que se dejan secciones G de 25 mm de largo, llamadas candados, libres de aislamiento en los hilos sólidos de un solo núcleo del cable (ver Fig. 5). Sobre los alambres con secciones expuestas se coloca un tubo de caucho nitrificado de esta longitud, que permitirá pasar un extremo sobre la parte cilíndrica de la punta y el otro hundir los rebajes en el cuerpo de epoxi a una profundidad de al menos 20 mm.

Al instalar y llenar el molde con epoxi, las incrustaciones KVEz cumplen con los mismos requisitos que las incrustaciones KVEP.

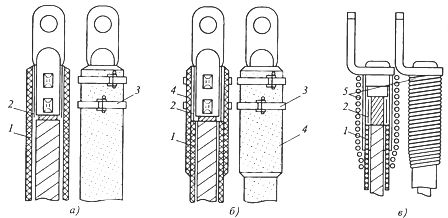

Arroz. 6. Terminación KVV: 1 — blindaje del cable, 2 — cable de tierra, 3 — tiras de alambre de blindaje y revestimiento, 4 — revestimiento del cable, 5 — aislamiento fabricado en fábrica, 6 — vendaje de hilo de algodón en el aislamiento de la cintura, 7 — núcleo en fábrica aislamiento, 8 — bobinado de correa en forma de vidrio, 9 — bobinado del núcleo, 10 — vendaje de hilo de algodón en el aislamiento del núcleo, 11 — parte descubierta del núcleo, 12 — abrazadera de cable, 13, 15, 17 — vendajes, 14 — relleno, 16 — rodillo nivelador

Terminación de cables con tiras de PVC

Los sellos finales hechos de cintas de cloruro de polivinilo y barnices (designación de tipo KVV) se utilizan para cables aislados con papel, destinados a voltajes de hasta 10 kV y utilizados en interiores, así como en instalaciones al aire libre a una temperatura ambiente que no exceda los 40 ° C y sujeto a la protección contra la exposición directa a la precipitación y la luz solar.

La terminación KVV se utiliza cuando la diferencia de niveles del punto más alto y más bajo de la ubicación del cable a lo largo del recorrido no supera los 10 m, en caso contrario se utiliza una terminación KVV especial. La instalación de accesorios KVV se realiza a una temperatura ambiente de al menos 5 ° C.

El sellado del KVV (Fig. 6) se realiza con adhesivo (primera versión) o no adhesivo (segunda versión) con cinta de cloruro de polivinilo utilizando las composiciones No. 1 (tapa) o No. 2 (relleno), respectivamente, cola de PVC (Fig. con una capa adhesiva) la cinta tiene un grosor de 0,2 ... 0,3 mm y un ancho de 15 ... 20 mm, y la cinta no adhesiva tiene un grosor de 0,4 mm y un ancho de 25 mm. Las dimensiones de la sección transversal del cable para completar el KVV se determinan utilizando una tabla. 2 y la figura. 5, a.

Los terminales de los cables están soldados, soldados o engarzados en los extremos de los núcleos de los cables.

Al terminar los núcleos de los cables engarzando el terminal a través de un rebaje local, solo se utilizan terminales tubulares que tienen un sello de fábrica. Antes de engarzar el alambre de aluminio del cable, la superficie interna de la punta se limpia con un cepillo de alambre de acero y se lubrica con pasta de vaselina de cuarzo.

Después de quitar el aislamiento de los extremos del cable a una longitud igual a la longitud de la parte del tubo de la punta y frotarlos desde la cinta de cardo hasta obtener un brillo metálico, el área expuesta también se lubrica con pasta de cuarzo y vaselina.

Luego de dicha preparación, se coloca la punta hasta que descanse sobre el núcleo, y luego de colocarla en el mecanismo de prensado con un punzón y matriz previamente seleccionado, se dobla.Los hoyos obtenidos en la parte tubular de la punta después del engaste se limpian con un paño humedecido con gasolina, lubricados con la composición No. 2 y luego se llenan con rollos de cinta de cloruro de polivinilo y composición de cloruro de polivinilo No. 2.

El volumen y la forma del rollo de cinta deben corresponder a la profundidad y forma del agujero. La madeja se presiona en el agujero y luego se recubre con el compuesto #2.

Los salientes formados en las transiciones desde la superficie exterior de la parte cilíndrica de los terminales de cable hasta el aislamiento del núcleo se nivelan con una bobina de cinta de cloruro de polivinilo de 7,5 mm de ancho, para lo cual el rollo de cinta de 15 mm de ancho se corta por la mitad. De manera similar, alinee el zócalo en la transición del revestimiento de plomo o aluminio al aislamiento del cinturón.

Tabla 2. Dimensiones de la tira de cables para la instalación de terminales KVV

Tamaño de la instalación Sección del conductor, mm2, para cables de tensión, kVDimensiones de los segmentos de canal, mm (ver Fig. 4, a)1610АОНСКВВ-1До 25—F + 653015KVV-235…5010…25-F + 705020KVV-370…9535 … 5016…25F + 1058025KVV-4120… 15070…9535… 70F + 1058025KVV-5185120…15095…120F + 12510025KVV-6240185150F + 12510025KVV-7-240185F + 12 510025KVV-8—240F + 12510025

Notas:

1. La longitud de los hilos cortados (segmento G) se toma en función de las condiciones de conexión, pero no menos de 150 mm para un cable para una tensión de 1 kV, 250 mm para una tensión de 6 kV y 400 mm para una tensión de 10 kV.

2. La sección G se determina según el método de terminación de los cables.

Luego limpie las superficies exteriores del aislamiento del cable y el aislamiento de la correa con un trapo ligeramente humedecido con gasolina, y cada núcleo, desde el aislamiento de la correa hasta la parte de contacto de la punta, se enrolla con cinta de cloruro de polivinilo (en tres capas con un cable cruzado). sección de hasta 95 mm2 y en cuatro capas con una sección transversal de 120 mm2 y más).

Las capas de cinta de policloruro de vinilo se aplican con un traslape del 50% de la vuelta anterior (traslape) y con una tensión en la que se estira la cinta con una reducción del ancho inicial no mayor a 1/4. La capa final de bobinado de cada núcleo se realiza aproximando todo el paso de la cubierta de plomo o aluminio.

El devanado de cada núcleo está cubierto con un cepillo con una capa gruesa de composición No. 2 en secciones de 70, 100 o 120 mm de largo (contando desde el final del aislamiento de la correa) con diámetros de cable a lo largo de la cubierta, respectivamente, hasta 25 , 40 y 55 mm. La composición se aplica a la parte de la superficie de cada núcleo que mira hacia el interior.

Usando un cepillo o una espátula de madera, se usa el compuesto No. 2 para llenar el espacio interno entre las venas. Luego, las venas se presionan con las manos en un paquete y se fijan en esta posición con una venda de cinta de algodón a una distancia de 10 mm del área cubierta con la composición No. 2.

La superficie exterior del haz de venas comprimidas también se recubre con una capa gruesa de composición #2 (utilizando la composición extruida en el haz). La cantidad de composición en los surcos formados por las venas debe ser tal que salga en forma de tres rollos por encima de la superficie del fardo, es decir, no se deben dejar sin llenar con la composición, en los que el aire y la humedad pueden acumular.

Sobre la sección de los conductores comprimidos en haz y sobre la sección de la cubierta del cable, se aplica un devanado de tira de vidrio de ocho capas de cinta de cloruro de polivinilo con una superposición del 50% (independientemente de la sección del cable y el voltaje) y a una distancia de 20 mm desde los extremos de este devanado y en la parte cilíndrica de una varilla de cable: vendajes retorcidos de hilo con un diámetro de 1 mm (Tabla 3).

Los apósitos se cubren con el compuesto de cloruro de polivinilo n.° 1 con un cepillo.

Para aumentar la resistencia a la humedad, la superficie exterior del sello se cubre con barniz asfáltico o pintura de esmalte de color.

Se puede quitar un vendaje temporal hecho de cinta de algodón aplicado 10 mm por encima de la bobina de vidrio después de doblar los cables y conectarlos a los contactos de las gomas correspondientes del aparato o aparamenta, y después de secar lo suficiente la composición No. 2.

Además, antes de que se seque la composición 2, es deseable liberar el empotramiento de la presión de la composición de impregnación, que surge debido a la diferencia en los niveles de ubicación de los extremos del cable. La conexión del cable con la terminación recién instalada bajo carga se permite no antes de las 48 horas posteriores a la finalización de la instalación.

Los sellos KVV que utilizan cinta de cloruro de polivinilo no adhesivo y el compuesto líquido n.° 1 se instalan de la misma manera que los sellos que utilizan cinta adhesiva. En este caso, cada capa de bobina (para evitar el debilitamiento de la densidad de su superposición antes de completar la siguiente capa) se fija temporalmente con un vendaje de 2-3 hebras de hilos crudos.

Tabla 3 Dependencia del ancho del vendaje en la sección transversal de los núcleos del cable.

Sección del núcleo, mm2162535507095120150185240 Ancho del vendaje, mm25303540455055657075

La superficie de cada capa de la bobina se cubre primero con una y, después del secado, con la segunda capa de la composición No. 1. La siguiente capa de cinta se aplica a la tercera capa de la composición No. 1, que no se aplica inmediatamente. a lo largo de toda la longitud, pero gradualmente en secciones con una longitud de 100 mm.

Los sellos KVV de un diseño especial se utilizan con grandes diferencias en los niveles de ubicación de los extremos del cable. Se diferencian de los sellos del primer y segundo diseño en que el devanado del aislamiento del núcleo está hecho de cinco capas de cinta de cloruro de polivinilo y el lomo de sellado está sellado con un compuesto epoxi en lugar del compuesto de cloruro de polivinilo n.º 2.

En los accesorios KVV de construcción especial, la bobina de nivelación entre la punta y el aislamiento del núcleo está hecha con cinta de algodón con una generosa capa de epoxi en cada vuelta.