Cálculo de la potencia de motores eléctricos de mecanismos de máquinas de corte de metales de un grupo torno.

A la hora de calcular la potencia de un motor eléctrico con control de velocidad hay que tener en cuenta las características mecánicas del mecanismo.

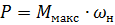

Para el mecanismo de movimiento básico, en el que se implementa el control de velocidad de dos zonas: con par constante y potencia constante, la potencia del motor eléctrico se calcula mediante la fórmula

donde: Mmax — resistencia máxima bajo carga continua y resistencia máxima equivalente bajo carga repetida a corto plazo; ωn — velocidad máxima con ajuste de par constante (a caudal nominal).

Para un accionamiento de potencia, la potencia se determina en función del par equivalente máximo y la velocidad máxima. Con un amplio rango de regulación de velocidad, se recomienda utilizar motores eléctricos con ventilación independiente o de tipo cerrado. Cuando se utiliza un motor eléctrico con autoventilación, es necesario tener en cuenta el deterioro de su enfriamiento a bajas velocidades.

Para motores no regulados, por regla general, que funcionan en modo S6 (si el ciclo no supera los 10 minutos), el cálculo de potencia se realiza de la siguiente manera.

La potencia del motor eléctrico para cada operación está determinada por la fórmula:

donde: Pzi, η — potencia de corte y eficiencia de la máquina, respectivamente.

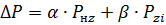

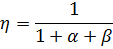

La eficiencia dependiente de la carga se determina en función de las pérdidas de potencia, con base en la expresión:

donde: Pnz — potencia de corte nominal; α y β: coeficientes de pérdida constante y variable.

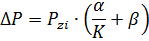

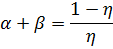

Teniendo en cuenta el factor de carga

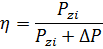

Eficiencia de la máquina

Para el caso K = 1

Dividiendo las pérdidas para determinar la eficiencia en cada carga se obtiene

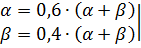

Se acepta preliminar para cálculos prácticos.

Para accionamientos del movimiento principal de torneado, fresado, taladrado, la eficiencia bajo carga constante es 0.7 ... 0.8, para rectificadoras 0.8 ... 0.9. La potencia del motor eléctrico al ralentí de la máquina está determinada por la fórmula:

La duración de la operación para cada transición está determinada por la fórmula:

donde: l — longitud de transición, mm; S — avance, mm / rev; n — velocidad de rotación del husillo, rev / min.

El tiempo para instalar y quitar la pieza es igual a 1-3 minutos. A partir de la potencia y el tiempo calculados para cada operación, se construye un diagrama de carga y se determina la potencia equivalente.

Cuando se utiliza un accionamiento eléctrico con control de velocidad, se asume el modo de funcionamiento más severo al seleccionar un motor en términos de potencia, tanto en términos de carga como de frecuencia de arranque por hora.

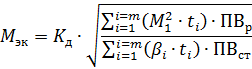

En este caso, la selección preliminar del motor eléctrico se realiza de acuerdo con el par equivalente, teniendo en cuenta el factor de seguridad para la dinámica dentro de los límites de Kd = 1,1-1,5 y la duración más probable de inclusión.

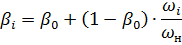

donde: βi — coeficiente que tiene en cuenta el deterioro de la refrigeración del motor eléctrico en el i-ésimo intervalo, cuando la velocidad cae por debajo de la nominal;

β- coeficiente de deterioro de la transferencia de calor en caso de armadura estacionaria; PVR, PVst — el valor calculado y estandartizado de la duración de la inclusión.

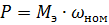

La potencia del motor está determinada por la fórmula

A continuación, se realiza un control de sobrecarga y capacidad de calentamiento, teniendo en cuenta el momento de inercia real del motor, la pieza y las partes mecánicas de la máquina.