Elección de accionamiento eléctrico para transportadores

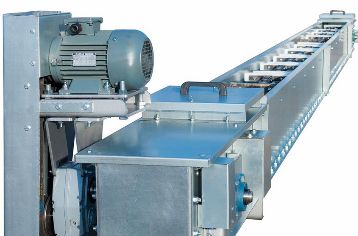

A pesar de la gran diversidad de diseño de los transportadores, al elegir un accionamiento eléctrico, se pueden combinar en un grupo característico. En primer lugar, cabe señalar que, debido a las condiciones tecnológicas, estos mecanismos generalmente no requieren control de velocidad.

A pesar de la gran diversidad de diseño de los transportadores, al elegir un accionamiento eléctrico, se pueden combinar en un grupo característico. En primer lugar, cabe señalar que, debido a las condiciones tecnológicas, estos mecanismos generalmente no requieren control de velocidad.

Solo unos pocos transportadores usan un control de velocidad poco profundo en el rango de 2:1 para cambiar la velocidad de operación. Los motores transportadores funcionan en diversas condiciones ambientales, en muchos casos en habitaciones polvorientas, húmedas con temperaturas altas o bajas, al aire libre, en talleres con ambientes agresivos, etc.

Un rasgo característico de los transportadores es el gran momento estático de resistencia en reposo, que, por regla general, supera el nominal debido a varias razones, incluida la solidificación del lubricante en las partes en fricción. Por lo tanto, se imponen al accionamiento eléctrico de los transportadores requisitos de alta fiabilidad, facilidad de mantenimiento, así como la provisión de un mayor par de arranque.

En algunos casos, surgen requisitos adicionales para garantizar un arranque suave, evitar el deslizamiento de la correa, un control de velocidad pequeño y una rotación coordinada de varios accionamientos eléctricos. Todos estos requisitos los cumplen adecuadamente los motores de inducción de jaula de ardilla o de rotor de fase.

La selección de potencia del motor de accionamiento del transportador se realiza mediante un método de convergencia gradual junto con el cálculo y selección de todos los equipos mecánicos. La primera etapa del cálculo consiste en la determinación aproximada del esfuerzo y la tensión de tracción, según la cual se realiza la selección preliminar de la potencia del motor y la elección del equipo mecánico. En la segunda etapa del cálculo, se construye un gráfico actualizado de la dependencia de la tensión, teniendo en cuenta las pérdidas a lo largo del transportador. Después de dibujar el gráfico, se seleccionan los lugares para montar el accionamiento eléctrico, el motor y el equipo mecánico se comparan con la fuerza y el voltaje resultantes.

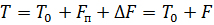

Se conocen un gran número de fórmulas para determinar de forma aproximada el esfuerzo de tracción y la tensión del transportador, propuestas en base a la experiencia en el diseño y operación de transportadores. Uno de ellos se ve así:

donde T es el voltaje del transportador, N; F es el esfuerzo que debe vencer el motor eléctrico, N; T0 — tensión previa, N; Fп es el esfuerzo debido al levantamiento de la carga, N; ΔF es la fuerza total causada por las fuerzas de fricción en las secciones de la pista del transportador, N.

De acuerdo al esfuerzo y tensión en el elemento de tracción del transportador, se realiza una selección preliminar del equipo motor y mecánico.Las fórmulas para calcular las pérdidas en tambores, engranajes, bloques y otros elementos del equipo se pueden encontrar en literatura especial sobre la parte mecánica de los transportadores.

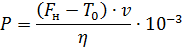

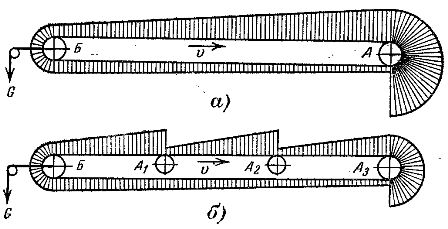

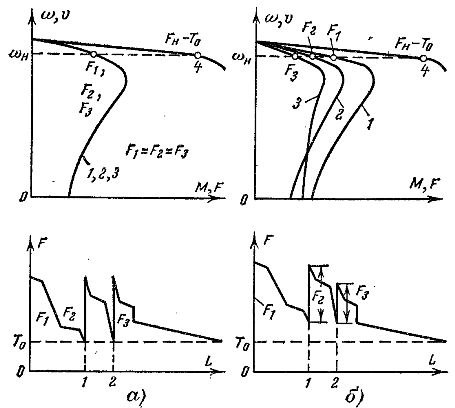

Para construir un diagrama de fuerza de tracción, se dibuja una ruta de transporte con todas las subidas y bajadas, curvas, estaciones de accionamiento y tensión, bloques guía y tambores. Entonces, si partimos del tramo menos cargado del transportador, se tienen en cuenta las pérdidas en cada elemento y se obtiene la tensión del elemento de tracción en toda su longitud. En la Fig. 1 muestra diagramas de las fuerzas de tracción de transportadores de correa y cadena con accionamiento eléctrico de un solo motor.

Arroz. 1. Diagrama de fuerzas de tracción en transportadores de correa (a) y cadena (b): a — estación de transmisión; b — estación de tensión.

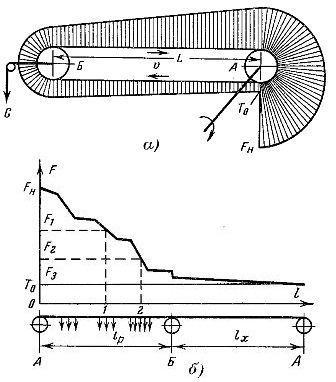

La potencia del motor de accionamiento del transportador está determinada por la fórmula

aquí P — la potencia del motor, kw; FH — fuerza en la próxima sección del elemento de tracción, N; v es la velocidad de movimiento del elemento de tracción, m/s; η — eficiencia del mecanismo de accionamiento.

En el diseño de cintas transportadoras, después de trazar un diagrama de fuerza de tracción, se determina la ubicación de la estación de transmisión en la pista del transportador. El accionamiento eléctrico de transportadores largos, por ejemplo, sistemas de transporte de gran caudal, no es práctico para hacerlo con un solo motor, ya que en este caso se pone un esfuerzo considerable en el equipo mecánico ubicado cerca de la estación de accionamiento.

La sobrecarga de las secciones especificadas del transportador conduce al hecho de que las dimensiones de la parte mecánica y especialmente del elemento de tracción aumentan bruscamente.Para evitar la aparición de grandes fuerzas de tracción, los transportadores son accionados por varias estaciones de accionamiento. En este caso, se genera una fuerza en el elemento de tracción de la estación de accionamiento que es proporcional a la resistencia estática de un solo tramo, y el elemento de tracción no transfiere fuerzas para accionar todo el transportador.

Si hay varias estaciones de accionamiento en la cinta transportadora, la ubicación de su instalación se selecciona de acuerdo con el diagrama de fuerza de tracción, de modo que la fuerza de tracción de los motores de varias estaciones sea aproximadamente igual a la fuerza de un accionamiento eléctrico de un solo motor ( Figura 2).

Arroz. 2. Esquema de las fuerzas de tracción de una cinta transportadora: a — con accionamiento eléctrico monomotor; b — con accionamiento eléctrico multimotor.

Sin embargo, se debe tener en cuenta que para la selección final de la potencia del motor de la estación de accionamiento, es necesario construir un diagrama de fuerzas de tracción actualizado para cada ramal. Este refinamiento se debe al hecho de que la suma de los esfuerzos de todas las secciones puede no ser igual a la fuerza con un solo motor, que está determinada por una reducción en la sección del elemento de tracción y una reducción correspondiente en las pérdidas por fricción. con accionamiento multimotor.

Tenga en cuenta que para las grandes cintas transportadoras, donde la potencia del motor alcanza decenas y cientos de kilovatios, la longitud de la ruta entre las estaciones de accionamiento suele ser de unos 100-200 m. Cabe señalar que la integración estructural de las estaciones de accionamiento en el transportador es asociado con ciertas dificultades, especialmente para las cintas transportadoras ... Por lo tanto, los lugares más convenientes para su instalación son los puntos finales de la ruta.En algunas empresas, la longitud de los transportadores no seccionados alcanza los 1000-1500 m.

La instalación de varias estaciones de accionamiento en una cinta transportadora conduce, por regla general, a un aumento del rendimiento de un accionamiento eléctrico multimotor en comparación con uno solo. Esto viene determinado por el hecho de que, por ejemplo, al poner en marcha una cinta transportadora, un motor puede funcionar al ralentí.

A medida que aumenta la carga, se enciende el segundo motor y luego los siguientes. Si se reduce la carga, los motores se pueden apagar parcialmente. Estos interruptores conducen a una reducción del tiempo de funcionamiento de los motores a baja carga y a un aumento de su rendimiento. En caso de bloqueo de los transportadores por los materiales transportados, aumento del momento estático debido a la solidificación del lubricante, etc., es posible arrancar todos los motores juntos para crear un mayor par de arranque.

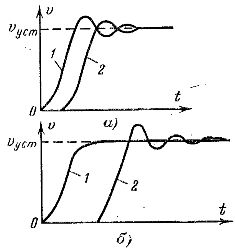

De gran importancia a la hora de elegir un sistema para controlar el accionamiento eléctrico de cintas transportadoras es el correcto cálculo de las deformaciones elásticas del elemento de tracción y las aceleraciones que pueden producirse durante los procesos transitorios. Pasemos a la fig. 3, que muestra las gráficas del cambio de velocidad al arranque del motor del próximo 1 y al vencimiento de 2 ramales de la franja. El transportador es accionado por un motor de jaula de ardilla de inducción, se supone que el par estático del eje del motor es constante.

La naturaleza del cambio de velocidad en los ramales 1 y 2 del transportador dependerá en gran medida de la longitud de la cinta.Para una pequeña longitud de los transportadores, unas pocas decenas de metros, las gráficas de cambios en la velocidad de los ramales 1 y 2 con el tiempo estarán cerca uno del otro (Fig. 3, a). Naturalmente, en este caso, la rama 2 comenzará a moverse con cierto retraso con respecto a la rama 1 debido a la deformación elástica de la tira, pero las velocidades de las ramas se estabilizarán bastante rápido, aunque con algunas fluctuaciones.

La situación es ligeramente diferente cuando se ejecutan transportadores con cintas largas, de unos cientos de metros. En este caso, el inicio desde la ubicación de la rama saliente 2 del transportador puede comenzar después de que el motor de accionamiento alcance una velocidad constante (Fig. 3, b). En las cintas transportadoras largas, se puede observar un retraso en el comienzo del movimiento de las secciones de la cinta a una distancia de 70 a 100 m del ramal de entrada a una velocidad constante del motor. En este caso, se crea una tensión elástica adicional en el cinturón y la fuerza de tracción se aplica a las siguientes secciones del cinturón con una patada.

A medida que todas las secciones del transportador alcanzan una velocidad constante, la tensión elástica de la correa disminuye. El retorno de la energía almacenada puede conducir a un aumento de la velocidad de la cinta con respecto a la estacionaria ya sus oscilaciones (Fig. 3, b). Tal naturaleza transitoria del elemento de tracción es extremadamente indeseable, ya que conduce a un mayor desgaste de la correa y, en algunos casos, al desgarro.

Estas circunstancias conducen a que, debido a la naturaleza de la puesta en marcha y otros procesos transitorios en el accionamiento eléctrico de las cintas transportadoras, se establezcan requisitos estrictos para limitar la aceleración del sistema. Su satisfacción conduce a una cierta complicación del accionamiento eléctrico: aparecen paneles de control de varios niveles para motores asíncronos con rotor de fase, carga adicional, dispositivos de arranque, etc.

Arroz. 3. Diagramas de velocidad de varias secciones de la cinta transportadora en el arranque.

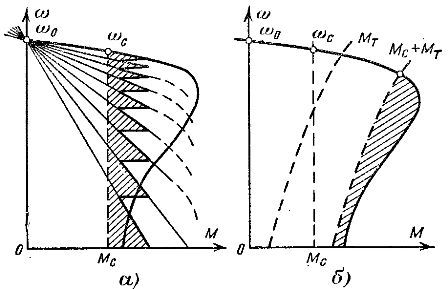

La forma más sencilla de limitar la aceleración en el accionamiento eléctrico de las cintas transportadoras en el arranque es el control del reóstato (Fig. 4, a). La transición de una característica inicial a otra asegura una aceleración suave del sistema. A menudo se usa una solución similar al problema en las cintas transportadoras, pero conduce a un aumento significativo en el tamaño de los paneles de control y los reóstatos de arranque.

En algunos casos, es más conveniente limitar la aceleración del sistema de accionamiento eléctrico mediante un frenado adicional del eje del motor durante el arranque, ya que la creación de un par de frenado adicional MT reduce el par dinámico (Fig. 4, b). Como puede verse en los gráficos, la aceleración del sistema se reduce artificialmente debido a la desaceleración, como resultado de lo cual se reducen las fluctuaciones de velocidad en las ramas de entrada y salida del transportador. Al final del arranque, la fuente del par de frenado adicional debe desconectarse del eje del motor.

Arroz. 4. A los métodos de arranque de cintas transportadoras.

Señalemos de paso que la limitación de aceleraciones en el sistema de accionamiento eléctrico se puede lograr utilizando ambos métodos al mismo tiempo, por ejemplo, el reóstato arranca conectando una fuente de par de frenado adicional. Este método se usa en transportadores largos de una sola sección donde el costo de la banda determina la mayor parte del costo de capital de toda la instalación.

El arranque suave del sistema con la creación de una carga artificial en el eje se realiza prácticamente mediante frenos de zapata convencionales con control eléctrico o hidráulico, acoplando embragues de inducción o fricción al eje del motor, utilizando máquinas de frenado adicionales, etc. el circuito del estator.

También observamos que el problema de limitar las aceleraciones en la cinta transportadora se puede resolver de otras maneras, por ejemplo, utilizando un sistema de accionamiento de estator rotativo de dos motores, un sistema de motor de jaula de ardilla de varias velocidades, un accionamiento eléctrico asíncrono con control de tiristores en el circuito del rotor del motor y otros.

Cabe señalar que el motor de accionamiento para transportadores de cadena debe ubicarse, por regla general, después de la sección con la mayor carga, es decir. el tramo de la ruta con gran cantidad de cargas y subidas y vueltas pronunciadas.

Por lo general, según esta recomendación, el motor se coloca en el punto de elevación más alto. Al instalar el accionamiento, tenga en cuenta que los tramos de vía con un gran número de curvas deben tener la menor tensión posible: esto conduce a una reducción de pérdidas en la parte curva de la vía.

La determinación de la potencia del motor de accionamiento del transportador de cadena también se realiza sobre la base del dibujo del diagrama de la fuerza de tracción a lo largo de toda la ruta (ver Fig. 1, b).

Conociendo de acuerdo con el diagrama la tensión y la fuerza en la próxima sección del elemento de tracción, así como la velocidad de movimiento, la fórmula puede calcular la potencia del accionamiento eléctrico.

Los transportadores de cadena, a pesar de la considerable longitud de las rutas, debido a las velocidades relativamente bajas, por ejemplo, en las empresas de construcción de maquinaria, la mayoría de las veces funcionan con un motor de accionamiento con una potencia relativamente baja (unos pocos kilovatios). En las mismas plantas, sin embargo, hay instalaciones transportadoras más potentes con unidades de tracción de cadena donde se utilizan varios motores de accionamiento. Este sistema de propulsión eléctrica tiene una serie de características distintivas.

En un transportador de cadena multimotor, los rotores de los motores en equilibrio tendrán la misma velocidad porque están conectados mecánicamente a través del elemento de tracción. En modos transitorios, las velocidades del rotor pueden diferir ligeramente debido a las deformaciones elásticas del elemento de tracción.

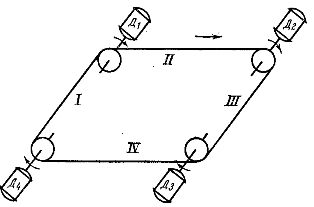

Debido a la presencia de una conexión mecánica entre los rotores de las máquinas de un transportador multimotor, surgen esfuerzos adicionales en el elemento de tracción, debido a diferentes cargas en las ramas. La naturaleza de estos esfuerzos se puede dilucidar considerando el diagrama de tubería que se muestra en la figura. 5. Con la misma carga en los divisores del transportador, los cuatro motores, si sus características son iguales, tendrán la misma velocidad y carga.

Arroz. 5. Esquema de un transportador multimotor.

Un aumento en la carga en la rama I conducirá al hecho de que, en primer lugar, la velocidad del motor D1 disminuirá y la velocidad de los motores D2, D3 y D4 permanecerá constante. Así, el motor D2 girará a una velocidad mayor que la del motor D1 y creará una tensión adicional en las ramas II y luego I.

El voltaje en la rama II provocará cierta descarga del motor D1 y aumentará su velocidad. El mismo cuadro ocurrirá en el ramal II ya que el motor D3 tomará parte de la carga del ramal II del transportador. Gradualmente, las velocidades y las cargas de los motores se igualan, pero se crea una tensión adicional en el elemento de tracción.

Al elegir una transmisión por cadena de varios motores, el diagrama de fuerza de tracción se traza de la misma manera que para un solo motor. El accionamiento eléctrico debe proporcionar la máxima fuerza de tracción necesaria para vencer la resistencia al movimiento del transportador. En la Fig. 1, b muestra un diagrama de las fuerzas de tracción en el elemento de tracción del transportador, según el cual es posible delinear el lugar de instalación de las estaciones de accionamiento.

Si, por ejemplo, establecemos la condición de que el número de estaciones de accionamiento sea tres y todos los motores deben proporcionar la misma fuerza de tracción, entonces los motores deben instalarse en una ubicación caracterizada por el punto 0 y a una distancia 0 -1 y 0- 2 de él, respectivamente (Fig. 6, a) Durante el funcionamiento del transportador, en el caso de una coincidencia completa de las características mecánicas de los motores, cada uno de ellos crea aproximadamente la misma fuerza de tracción (Fn - T0) / 3 .

Arroz. 6. Gráficos de distribución de carga en el elemento de tracción del transportador de cadena.

El uso de accionamientos multimotor en transportadores de cadena reduce significativamente la carga sobre el elemento de tracción, como resultado de lo cual el equipo mecánico puede seleccionarse más fácilmente. El número óptimo de estaciones de transmisión en el transportador se selecciona mediante una comparación técnica y económica de las opciones, que tiene en cuenta tanto el costo de la transmisión eléctrica como el equipo mecánico.

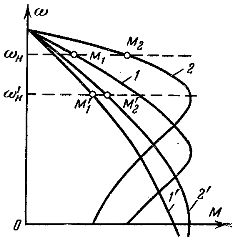

En el caso de que las características de los motores sean ligeramente diferentes, cada máquina puede generar un esfuerzo de tracción diferente al calculado. En la Fig. 6a muestra las características mecánicas de tres motores de la misma potencia, con los mismos parámetros, y en la fig. 6, b — características de los motores con diferentes parámetros. Las fuerzas que crearán los motores se encuentran construyendo la característica común 4.

Dado que los rotores de todos los motores transportadores están firmemente conectados al elemento de tracción, su velocidad corresponde a la velocidad de la cadena y la fuerza total es igual a (Fa — T0). El empuje de cada motor se puede obtener fácilmente dibujando una línea horizontal correspondiente a la velocidad nominal y las características de cruce 1, 2, 3 y 4.

En la Fig. 6, ayb, además de las características mecánicas de los motores, se muestran diagramas de fuerza de tracción. En el elemento de tracción, con diferentes características de los motores, se pueden crear tensiones adicionales debido a la diferencia en las fuerzas de tracción desarrolladas por los motores del transportador.

Al elegir los motores de las estaciones de accionamiento del transportador, se deben verificar sus características y, si es posible, se debe lograr una coincidencia completa.En base a estas condiciones, es recomendable utilizar motores asíncronos con rotor devanado, donde la igualación de características puede lograrse introduciendo resistencias adicionales en el circuito del rotor.

En la Fig. 7 muestra las características mecánicas del accionamiento del transportador eléctrico de dos motores. Las características 1 y 2 son naturales, respectivamente las características 1' y 2' se obtienen con resistencia adicional introducida en el circuito del rotor del motor. El par total y la fuerza de tracción desarrollados por los motores serán los mismos tanto para las características duras 1, 2 como para las blandas 1', 2'. Sin embargo, la carga entre los motores se distribuye más favorablemente con características blandas.

Arroz. 7. Distribución de carga entre los motores transportadores con distinta rigidez de sus características.

Al diseñar equipos mecánicos, se debe tener en cuenta que la velocidad del transportador disminuye con el ablandamiento de las características de los motores, y para mantener una velocidad nominal constante del transportador, es necesario cambiar la relación de transmisión de las cajas de cambios En la práctica, es recomendable introducir una resistencia adicional en el circuito del rotor de los motores de transporte con no más del 30% de la resistencia nominal del rotor. En este caso, la potencia del motor debe aumentar aproximadamente 1 / (1 —s) veces. Cuando se instalan motores asíncronos de jaula de ardilla en el transportador, deben seleccionarse con mayor deslizamiento.