Equipo eléctrico de rectificadoras.

Las rectificadoras se utilizan principalmente para reducir la rugosidad de las piezas y obtener dimensiones precisas. La principal herramienta de molienda es la muela abrasiva. Las rectificadoras pueden procesar superficies y planos cilíndricos, cónicos y moldeados externos e internos, cortar detalles, rectificar roscas y dientes, afilar herramientas de corte, etc.

Las rectificadoras se utilizan principalmente para reducir la rugosidad de las piezas y obtener dimensiones precisas. La principal herramienta de molienda es la muela abrasiva. Las rectificadoras pueden procesar superficies y planos cilíndricos, cónicos y moldeados externos e internos, cortar detalles, rectificar roscas y dientes, afilar herramientas de corte, etc.

Las rectificadoras, según el propósito, se dividen en rectificado cilíndrico, rectificado interior, rectificado sin centros, rectificado superficial y especial.

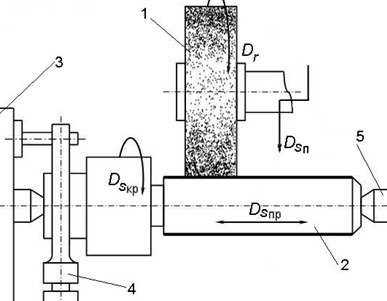

Procesamiento de metales en una rectificadora cilíndrica:

Rectificado circular: 1 — disco abrasivo; 2 — vacío; 3 — cartucho de conducción; 4 — cuello; 5 - centro trasero

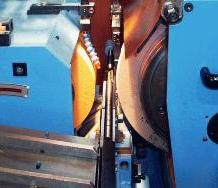

Rectificado interior:

Equipos eléctricos para rectificadoras de superficies

Accionamiento del husillo: motor asíncrono de ardilla, motor asíncrono de cambio de polos, motor de CC. Detención: por oposición y mediante electroimán.

Accionamiento de mesa: accionamiento hidráulico variable, motor de inducción jaula de ardilla reversible con freno antigiro o mediante electroimán, accionamiento EMU, motor de inducción jaula de ardilla (con mesa giratoria).

Los dispositivos auxiliares se utilizan para: bomba hidráulica con alimentación transversal periódica, alimentación transversal (motor de ardilla asíncrono o motor DC de maquinaria pesada), movimiento vertical del cabezal de la muela, bomba de enfriamiento, bomba de lubricación, transportador y lavado, filtro magnético.

Dispositivos y enclavamientos electromecánicos especiales: masas y placas electromagnéticas, desmagnetizadores, filtros magnéticos para refrigerante, contador de ciclos de rectificado de ruedas, dispositivo de control activo.

Un rasgo característico del desarrollo de las máquinas rectificadoras en los últimos años es el rápido aumento de las velocidades de rectificado de 30 — 35 a 80 m/sy más.

Suelen utilizar motores asíncronos de jaula de ardilla para accionar el disco abrasivo en las rectificadoras planas... Pueden empotrarse y formar una sola unidad con el cabezal muela.

Suelen utilizar motores asíncronos de jaula de ardilla para accionar el disco abrasivo en las rectificadoras planas... Pueden empotrarse y formar una sola unidad con el cabezal muela.

El husillo de rectificado es simultáneamente el eje del motor eléctrico, y solo si es necesario aumentar o (con menos frecuencia) reducir la velocidad de rotación de la muela abrasiva, se conecta al eje del motor eléctrico mediante una transmisión por correa. Debido a la gran inercia de la rueda, el tiempo de rotación del husillo de rectificado por inercia es de 50 a 60 s y más. Cuando es necesario reducir este tiempo, recurren al frenado eléctrico.

Normalmente, la velocidad del motor de la muela abrasiva no se controla.Control de velocidad infinitamente variable del husillo abrasivo dentro de pequeños límites (1,5:1), en algunos casos se utiliza para mantener una velocidad periférica constante de la rueda abrasiva a medida que se desgasta.

El deseo de reducir las vibraciones en el funcionamiento de los accionamientos instalados en las rectificadoras ha llevado al uso de varios tipos de amortiguadores en la instalación de motores eléctricos y al uso generalizado de transmisiones por correa, embragues blandos y sistemas hidráulicos.

De particular importancia para las rectificadoras son las deformaciones térmicas que ocurren durante el procesamiento de una pieza Para evitar que la pieza se caliente, se enfría abundantemente con una emulsión, que a veces se alimenta a través del eje completo de la muela y a veces a través de los poros del disco abrasivo. Las bombas de refrigerante están montadas en tanques de emulsión separados de la máquina para evitar que la emulsión refrigerante caliente la máquina. Los motores eléctricos de tales bombas están conectados al circuito de la máquina por medio de conexiones de enchufe.

Las masas de pistón de las máquinas pequeñas suelen moverse hidráulicamente. Los cambios de velocidad se realizan mediante sellos hidráulicos. Se utiliza una variedad de variadores de velocidad en maquinaria pesada.

Un rasgo característico del avance transversal periódico de las rectificadoras es el pequeño valor del avance más pequeño (1 — 5 micras). Tal alimentación se realiza a menudo por medio de un actuador hidráulico que actúa sobre un mecanismo de trinquete. A menudo se utiliza un accionamiento eléctrico con EMU para accionar las mesas giratorias de las rectificadoras planas. En algunos casos, también se utiliza un accionamiento hidráulico ajustable para el movimiento giratorio.

El dispositivo rectificador de muelas para rectificadoras que funcionan en un ciclo automático ya veces semiautomático suele ser accionado hidráulicamente. El accionamiento eléctrico se usa con menos frecuencia. El reposo se lleva a cabo a intervalos regulares, alcanzando 1 hora y, a veces, más. El relé de temporización del motor se utiliza para automatizar el proceso. Otra solución a este problema es utilizar un relé contador de pulsos.

El dispositivo rectificador de muelas para rectificadoras que funcionan en un ciclo automático ya veces semiautomático suele ser accionado hidráulicamente. El accionamiento eléctrico se usa con menos frecuencia. El reposo se lleva a cabo a intervalos regulares, alcanzando 1 hora y, a veces, más. El relé de temporización del motor se utiliza para automatizar el proceso. Otra solución a este problema es utilizar un relé contador de pulsos.

Las placas electromagnéticas (así como las placas de imanes permanentes) y las mesas giratorias electromagnéticas se utilizan ampliamente en las rectificadoras de superficies. En algunas rectificadoras de superficie con mesa giratoria, las piezas pequeñas se cargan, fijan, retiran y desmagnetizan continuamente mientras la mesa gira.

Equipos eléctricos para máquinas de rectificado cilíndrico, rectificado interior y rectificado sin centros.

Accionamiento por husillo: motor asíncrono de jaula de ardilla.

Accionamiento de rotación: motor de inducción de jaula de interruptor de polo, motor de CC (con frenado dinámico), sistema G-D con EMU, motor de inducción de jaula de embrague electromagnético, accionamiento de amplificador magnético y motor de CC, accionamiento de CC de tiristor.

Accionamiento: accionamiento hidráulico ajustable, motor de corriente continua, sistema G — D.

Los auxiliares se utilizan para: bomba de refrigeración, bomba de alimentación hidráulica, bomba de lubricación, preparación de ruedas, aspirador, movimiento de la cabeza de la rueda, movimiento de la cola, rotación de la rueda de tracción (para máquinas sin centros), transportador de piezas, ruedas de alimentación de tracción, oscilador, cargador, magnético separador.

Dispositivos y enclavamientos electromecánicos especiales: dispositivos eléctricos de medida para control activo y ajuste automático, dispositivos para rectificado automático de ruedas, mandriles electromagnéticos, separadores magnéticos para refrigerante.

En las amoladoras cilíndricas pesadas, los motores de excitación paralela variable se utilizan generalmente para hacer girar la rueda abrasiva. A medida que la rueda abrasiva se desgasta y su diámetro disminuye, la velocidad de transmisión cambia para que la velocidad de corte no cambie. El rango de control es 2:1.

Un accionamiento del sistema G-D con un rango de ajuste de 1:10, así como los accionamientos de tiristores, se utilizan comúnmente para rotar una pieza de rectificadoras cilíndricas pesadas. La peculiaridad del accionamiento consiste en un gran par bajo carga (hasta 2 Mn).

Un accionamiento del sistema G-D con un rango de ajuste de 1:10, así como los accionamientos de tiristores, se utilizan comúnmente para rotar una pieza de rectificadoras cilíndricas pesadas. La peculiaridad del accionamiento consiste en un gran par bajo carga (hasta 2 Mn).

Para el avance longitudinal de rectificadoras longitudinales pesadas, se utiliza con mayor frecuencia un accionamiento EMC con un rango de control de hasta 50: 1 y, en los últimos años, también accionamientos de tiristores. Normalmente no se realizan ajustes mecánicos adicionales, el accionamiento con avance longitudinal debe garantizar la constancia de la velocidad establecida con un error de hasta el 5%. La parada debe realizarse con un error de no más de 0,5 mm. Para mejorar la precisión de la marcha atrás, se reduce la velocidad antes de la marcha atrás.

Para la alimentación longitudinal, a veces se utilizan motores asíncronos de varias velocidades con una caja de alimentación de etapas múltiples. Tal unidad es más simple y más confiable. Sin embargo, se usa con menos frecuencia, ya que no brinda la posibilidad de un ajuste suave. Los movimientos de instalación se realizan a una velocidad de 5—7 m/min.

Para máquinas rectificadoras de servicio pesado, el uso de un accionamiento eléctrico con control de velocidad infinitamente variable es de particular importancia. Tal accionamiento hace posible que no funcione a una velocidad a la que se produzcan vibraciones. Además, se garantiza una mayor productividad. Para controlar la carga, así como el grado de embotamiento del bucle, a veces se utilizan vatímetros que se incluyen en el circuito del motor del husillo.

En las rectificadoras sin centros se utiliza un movimiento oscilante axial de la muela (hasta 6 mm). Esto aumenta la frecuencia de procesamiento. Para el rectificado interno de agujeros con un diámetro pequeño, se utilizan husillos eléctricos de rectificado con motores eléctricos de alta frecuencia.

Para amoladoras cilíndricas, para aumentar la productividad, la rueda abrasiva generalmente se lleva a la pieza de trabajo a alta velocidad. Si a una cierta distancia pequeña de la circunferencia de la superficie mecanizada, la transición al avance de trabajo se realiza automáticamente, entonces la ruta de movimiento adicional antes del inicio del proceso de corte será un valor variable. Esto se debe a la inconsistencia del margen de mecanizado de las diferentes piezas, así como al desgaste de la muela abrasiva.

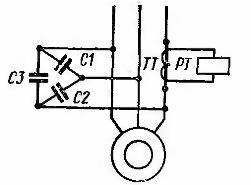

Mover la muela lentamente antes de cortar lleva mucho tiempo. Para reducirlo se utiliza un aumento de la corriente del motor eléctrico al inicio del proceso de corte. En este caso (Fig. 1), el devanado del relé de corriente RT a través del transformador de corriente CT está conectado a una fase del motor eléctrico. Cuando se corta el círculo, la corriente del motor aumenta, el relé de corriente se enciende y con sus contactos cambia a la fuente de alimentación de trabajo.Para aumentar la sensibilidad del dispositivo, los condensadores CI, C2, C3 están conectados en paralelo con el motor, seleccionados de modo que se compense el componente reactivo de la corriente inactiva.

Arroz. 1. Control del inicio de corte de rectificadoras

Para los mismos fines, se utiliza un relé de potencia, así como fotodetectores que emiten una señal de las chispas que se producen al cortar la rueda abrasiva. El uso de la inspección activa y el reajuste se está expandiendo para mejorar el rendimiento y la precisión de las rectificadoras.

En algunas rectificadoras de superficie de mesa giratoria y rectificadoras de llantas, se puede lograr una reducción significativa en el tiempo de la máquina aumentando automáticamente la velocidad de rotación de la mesa a medida que la rueda se acerca al eje de rotación de la mesa.

El proceso de rectificado electroquímico de diamantes se ha generalizado. En este proceso, el metal se elimina debido a la acción combinada de disolución electroquímica y molienda abrasiva. Al mismo tiempo, la productividad aumenta 2-3 veces en comparación con el pulido abrasivo con diamante y el consumo de discos de diamante se reduce tres veces.

El rectificado electrodiamantado le permite procesar aleaciones duras y materiales en los que el rectificado abrasivo de diamante se acompaña de grietas, quemaduras e irregularidades.En este caso, la limpieza de la superficie prácticamente no depende del tamaño de los granos de la muela, ya que los microgolpes se eliminan en gran medida por la disolución anódica de los granos de diamante en el espacio entre la superficie de la pieza metálica procesada y el rectificado. rueda A través de este espacio, que es de varias docenas de micrómetros, se bombea un electrolito, que es una solución acuosa de sales, por ejemplo, nitrato de sodio y potasio con una concentración de hasta 10-15%.