circuitos de horno de induccion

El artículo analiza los esquemas de los hornos de fusión por inducción (canal y crisol) y las instalaciones de templado por inducción accionadas por convertidores de frecuencia estáticos y de máquina.

El artículo analiza los esquemas de los hornos de fusión por inducción (canal y crisol) y las instalaciones de templado por inducción accionadas por convertidores de frecuencia estáticos y de máquina.

Diagrama de un horno con un canal de inducción.

Casi todos los diseños de hornos industriales de inducción con conductos se fabrican con bloques de inducción desmontables. La unidad de inducción es un transformador de horno eléctrico con un canal revestido para acomodar el metal fundido. La unidad de inducción consta de los siguientes elementos, carcasa, circuito magnético, revestimiento, inductor.

Las unidades de inducción se fabrican como monofásicas y bifásicas (dobles) con uno o dos canales por inductor. La unidad de inducción se conecta al lado secundario (lado de BT) del transformador del horno eléctrico mediante contactores con dispositivos de supresión de arco. A veces se incluyen dos contactores con contactos de alimentación que funcionan en paralelo en el circuito principal.

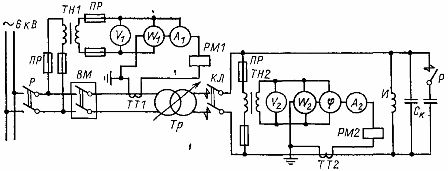

En la Fig. 1 muestra un diagrama de suministro de energía para una unidad de inducción de horno de conducto monofásico. Los relés de sobrecarga PM1 y PM2 se utilizan para controlar y detener el horno en caso de sobrecarga y cortocircuito.

Los transformadores trifásicos se utilizan para alimentar hornos trifásicos o bifásicos que tienen un circuito magnético trifásico común o dos o tres circuitos magnéticos de tipo de núcleo separados.

Los autotransformadores se utilizan para alimentar el horno durante el período de refinación del metal y para mantener un modo inactivo para un control de potencia más preciso durante el período de acabado del metal hasta la composición química deseada (con modo de fusión silencioso, sin perforación), así como con respecto a la temperatura inicial. El horno se pone en marcha durante las primeras fundiciones que se realizan con un pequeño volumen de metal en el baño para asegurar un secado y sinterización gradual del revestimiento. La potencia del autotransformador se selecciona dentro del 25-30% de la potencia del transformador principal.

Para controlar la temperatura del enfriamiento por agua y aire del inductor y la carcasa de la unidad de inducción, se instalan termómetros de electrocontacto, que dan una señal cuando se excede la temperatura. El horno se apaga automáticamente cuando se gira para drenar el metal. Los interruptores de límite conectados al accionamiento del horno eléctrico se utilizan para controlar la posición del horno. En hornos y mezcladores de funcionamiento continuo, cuando se drena el metal y se cargan nuevas partes de la carga, las unidades de inducción no se apagan.

Arroz. 1. Diagrama esquemático de la fuente de alimentación de la unidad de inducción del horno de canal: VM - interruptor de alimentación, CL - contactor, Tr - transformador, C - banco de condensadores, I - inductor, TN1, TN2 - transformadores de voltaje, 777, TT2 - transformadores de corriente , R — seccionador, PR — fusibles, PM1, PM2 — relé de sobrecorriente.

Para garantizar un suministro de energía confiable durante la operación y en caso de emergencia, los motores de accionamiento de los mecanismos de inclinación del horno de inducción, el ventilador, el accionamiento de los dispositivos de carga y descarga y el sistema de control son alimentados por un transformador auxiliar separado.

Esquema de un horno de crisol de inducción.

Los hornos industriales de crisol de inducción con una capacidad superior a 2 toneladas y una potencia superior a 1000 kW son alimentados por transformadores reductores trifásicos con regulación de tensión de carga secundaria conectados a una red de alta tensión con frecuencia industrial.

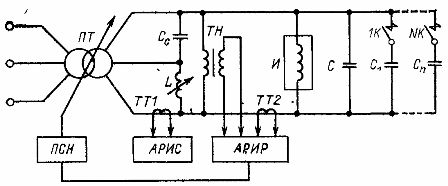

Los hornos son monofásicos, y para garantizar la carga uniforme de las fases de la red, se conecta un dispositivo de equilibrio al circuito de voltaje secundario, que consiste en un reactor L con regulación de inductancia cambiando el entrehierro en el circuito magnético y un condensador grupo Cc conectado a un inductor en forma triangular (ver ARIS en la Fig. 2). Los transformadores de potencia con una capacidad de 1000, 2500 y 6300 kV -A tienen 9 — 23 escalones de voltaje secundario con control automático de potencia al nivel deseado.

Los hornos de menor capacidad y potencia son alimentados por transformadores monofásicos con una capacidad de 400-2500 kV-A, con un consumo de potencia superior a 1000 kW, también se instalan equilibradores, pero en el lado de AT del transformador de potencia. Con una potencia menor del horno y suministro de una red de alto voltaje de 6 o 10 kV, es posible abandonar el balun, si las fluctuaciones de voltaje al encender y apagar el horno están dentro de los límites permitidos.

En la Fig. 2 muestra el circuito de suministro de energía para un horno de inducción de frecuencia de inducción.Los hornos están equipados con reguladores de modo eléctrico ARIR que, dentro de los límites especificados, garantizan el mantenimiento de la tensión, la potencia Pp y el cosfi modificando el número de pasos de tensión del transformador de potencia y conectando secciones adicionales del banco de condensadores. Los reguladores y los instrumentos están ubicados en los gabinetes de control.

Arroz. 2. Circuito eléctrico de un horno de crisol de inducción de un transformador de potencia con un dispositivo de equilibrio y reguladores de modo de horno: PSN — interruptor de paso de voltaje, C — capacitancia de equilibrio, L — reactor balun, C -St — banco de condensadores de compensación, I — inductor del horno , ARIS — regulador del dispositivo de equilibrio, ARIR — regulador de modo, 1K — NK — contactores de control de capacidad de batería, TT1, TT2 — transformadores de corriente.

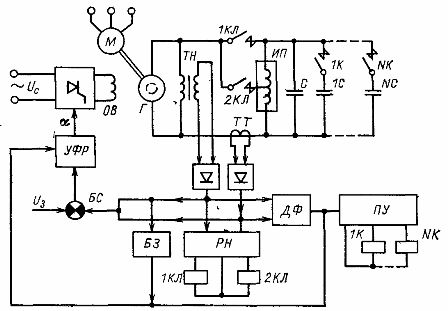

En la Fig. 3 muestra un diagrama esquemático del suministro de hornos de crisol de inducción desde una máquina convertidora de frecuencia media. Los hornos están equipados con reguladores automáticos del modo eléctrico, un sistema de alarma para "tragar" el crisol (para hornos de alta temperatura), así como una alarma por violación del enfriamiento en los elementos de la instalación enfriados por agua.

Arroz. 3.Circuito eléctrico de un horno de crisol de inducción de un convertidor de frecuencia media de máquina con un diagrama estructural de ajuste automático del modo de fusión: M — motor de accionamiento, G — generador de frecuencia media, 1K — NK — arrancadores magnéticos, TI — transformador de voltaje, TT — transformador de corriente, IP — horno de inducción, C — condensadores, DF — sensor de fase, PU — dispositivo de conmutación, UVR — amplificador regulador de fase, 1KL, 2KL — contactores de línea, BS — unidad de comparación, BZ — bloque de protección, OB — bobina de excitación, RN — regulador de voltaje.

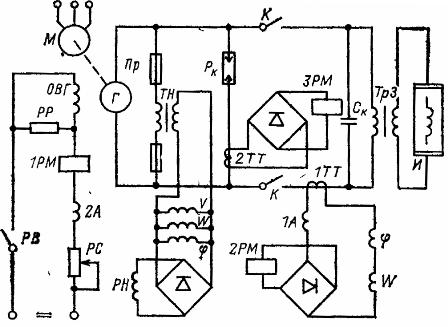

Diagrama de la planta de temple por inducción

En la Fig. 4 es un diagrama esquemático de la fuente de alimentación de la máquina de endurecimiento por inducción desde un convertidor de frecuencia de la máquina. Además de la fuente de alimentación MG, el circuito incluye un contactor de potencia K, un transformador de extinción TZ, en cuyo devanado secundario se incluye un inductor I, un grupo de condensadores de compensación CK, transformadores de tensión y corriente TN y 1TT, 2TT, que miden instrumentos (voltímetro V, vatímetro W, fasor) y amperímetros de corriente del generador y corriente de excitación, así como relés de sobrecorriente 1RM, 2RM para proteger la fuente de alimentación de cortocircuito y sobrecarga.

Arroz. 4. Diagrama esquemático de una unidad de endurecimiento por inducción: M — motor de accionamiento, G — generador, VT, TT — transformadores de voltaje y corriente, K — contactor, 1PM, 2PM, ЗРМ — relé de corriente, Pk — pararrayos, A, V , W — dispositivos de medición, ТЗ — transformador de extinción, ОВГ — bobina de excitación del generador, РП — resistencia de descarga, РВ — contactos del relé de excitación, PC — resistencia ajustable.

Para alimentar antiguas plantas de inducción para el tratamiento térmico de piezas, se utilizan convertidores de frecuencia de máquinas eléctricas - un motor de accionamiento de tipo síncrono o asíncrono y un generador de media frecuencia de tipo inductor, en nuevas plantas de inducción - convertidores de frecuencia estáticos.

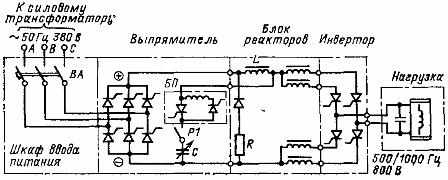

En la fig. 5. El circuito de un convertidor de frecuencia de tiristores consta de un rectificador, un bloque de choque, un convertidor (inversor), circuitos de control y bloques auxiliares (reactores, intercambiadores de calor, etc.). Según el método de excitación, los inversores se fabrican con excitación independiente (del generador principal) y con autoexcitación.

Los convertidores de tiristores pueden funcionar de forma estable tanto con un cambio de frecuencia en un amplio rango (con un circuito oscilante autoajustable de acuerdo con los parámetros de carga cambiantes) como a una frecuencia constante con un amplio rango de cambios en los parámetros de carga debido a un cambio en el resistencia activa del metal calentado y sus propiedades magnéticas (para piezas ferromagnéticas).

Arroz. 5. Diagrama esquemático de los circuitos de potencia del convertidor de tiristores tipo TFC -800-1: L - reactor de suavizado, BP - bloque de arranque, VA - disyuntor.

Las ventajas de los convertidores de tiristores son la ausencia de masas giratorias, baja carga en la base y poco efecto del factor de potencia en la reducción de la eficiencia, la eficiencia es de 92 - 94% a plena carga y a 0,25 disminuye solo 1 - 2%.Además, dado que la frecuencia se puede variar fácilmente dentro de un cierto rango, no es necesario ajustar la capacitancia para compensar la potencia reactiva del circuito oscilante.