Base física de los métodos para el calentamiento de alta frecuencia de dieléctricos (secado dieléctrico)

En los procesos tecnológicos industriales, a menudo es necesario calentar materiales pertenecientes al grupo de los dieléctricos y semiconductores. Los representantes típicos de tales materiales son varios tipos de caucho, madera, telas, plásticos, papel, etc.

Para el calentamiento eléctrico de dichos materiales, se utilizan instalaciones que aprovechan la capacidad de los dieléctricos y semiconductores para agarrotarse cuando se exponen a un campo eléctrico alterno.

El calentamiento se produce porque en este caso parte de la energía del campo eléctrico se pierde irremediablemente, convirtiéndose en calor (calentamiento dieléctrico).

Desde un punto de vista físico, este fenómeno se explica por el consumo de energía de desplazamiento cargos electricos en átomos y moléculas, que es causado por la acción de un campo eléctrico alterno.

Debido al calentamiento simultáneo de todo el volumen del producto. calentamiento dieléctrico especialmente recomendado para aplicaciones que requieren un secado uniforme y suave.Esta solución es la más adecuada para secar productos sensibles al calor en las industrias alimentaria, industrial y médica para conservar todas sus propiedades.

Es importante señalar que el efecto de un campo eléctrico sobre un dieléctrico o semiconductor se produce incluso en ausencia de contacto eléctrico directo entre los electrodos y el material. Solo es necesario que el material esté en la zona del campo eléctrico que actúa entre los electrodos.

El uso de campos eléctricos de alta frecuencia para calentar dieléctricos se propuso en la década de 1930. Por ejemplo, la patente estadounidense 2.147.689 (presentada en Bell Telephone Laboratories en 1937) establece: "La presente invención se refiere a un dispositivo de calentamiento para dieléctricos, y el objeto de la presente invención es calentar dichos materiales de manera uniforme y sustancialmente simultánea".

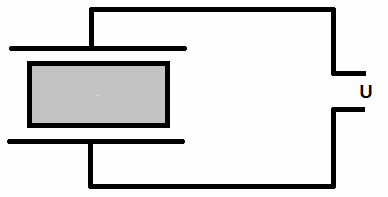

En la figura se muestra el diagrama más simple de un dispositivo para calentar con un dieléctrico en forma de dos electrodos planos a los que se les aplica un voltaje alterno y se coloca un material calentado entre los electrodos.

Circuito de calentamiento dieléctrico

El diagrama que se muestra es condensador electrico, en el que el material calentado actúa como aislante entre las placas.

La cantidad de energía absorbida por el material del componente de potencia activa se determina y se encuentra en la siguiente relación:

P = USe·I porque phi = USe2·w C tg delta,

donde UTo — tensión en las placas del condensador; C es la capacitancia del capacitor; tg delta — ángulo de pérdida dieléctrica.

Delta de inyección (ángulo de pérdidas dieléctricas) ángulo complementario fi hasta 90° (fi es el ángulo de desplazamiento entre los componentes de potencia activa y reactiva) y dado que en todos los dispositivos de calentamiento dieléctrico el ángulo es cercano a 90°, podemos suponer que el coseno phi aproximadamente igual a la tangente delta.

Para un capacitor ideal sin pérdidas, el ángulo fi= 90 °, es decir, los vectores de corriente y voltaje son mutuamente perpendiculares y el circuito tiene un circuito puramente Poder reactivo.

La presencia de un ángulo de pérdida dieléctrica distinto de cero es un fenómeno indeseable para los condensadores convencionales porque provoca pérdidas de energía.

En las instalaciones de calefacción dieléctrica, son precisamente estas pérdidas las que representan un efecto útil. El funcionamiento de tales instalaciones con un ángulo de pérdida delta = 0 no es posible.

Para electrodos paralelos planos (condensador plano), la potencia por unidad de volumen del material entre los electrodos se puede calcular mediante la fórmula

Py = 0.555·e daTgdelta,

donde f es la frecuencia, MHz; Ru — potencia absorbida específica, W / cm3, e — intensidad del campo eléctrico, kv / cm; da = e/do es la constante dieléctrica relativa del material.

Esto es YLa comparación muestra que la eficiencia del calentamiento dieléctrico está determinada por:

-

parámetros del campo eléctrico generado por la instalación (eyf);

-

propiedades eléctricas de los materiales (tangente de pérdidas dieléctricas y constante dieléctrica relativa del material).

Como muestra el análisis de la fórmula, la eficiencia de la instalación aumenta con el aumento de la fuerza y la frecuencia del campo eléctrico. En la práctica, esto es posible sólo dentro de ciertos límites.

A una frecuencia superior a 4-5 MHz, la eficiencia eléctrica del generador-convertidor de alta frecuencia disminuye drásticamente, por lo que el uso de frecuencias más altas resulta económicamente poco rentable.

El valor más alto de la intensidad del campo eléctrico está determinado por la denominada intensidad de campo de ruptura para cada tipo específico de material procesado.

Cuando se alcanza la intensidad del campo de ruptura, se produce una violación local de la integridad del material o se produce un arco eléctrico entre los electrodos y la superficie del material. En este sentido, la fuerza del campo de trabajo debe ser siempre menor que la de la avería.

Las propiedades eléctricas del material dependen no solo de su naturaleza física, sino también de los parámetros variables que caracterizan su estado: temperatura, humedad, presión, etc.

Estos parámetros cambian durante el proceso tecnológico, que deben tenerse en cuenta al calcular los dispositivos de calentamiento dieléctrico. Solo con la consideración correcta de todos estos factores en su interacción y cambio, se puede garantizar el uso económica y tecnológicamente ventajoso de los dispositivos de calentamiento dieléctricos en la industria.

Una prensa de cola de alta frecuencia es un dispositivo que utiliza calentamiento dieléctrico, por ejemplo, para acelerar el encolado de la madera. El dispositivo en sí es más o menos una prensa de pegamento regular. Sin embargo, también cuenta con electrodos especiales para crear un campo eléctrico de alta frecuencia en la pieza a pegar. El campo rápidamente (en unas pocas decenas de segundos) eleva la temperatura del producto, generalmente hasta 50 - 70 ° C. Esto acelera significativamente el secado del pegamento.

A diferencia del calentamiento de alta frecuencia, el calentamiento por microondas es un calentamiento dieléctrico con una frecuencia superior a 100 MHz, y las ondas electromagnéticas pueden emitirse desde un pequeño emisor y dirigirse a un objeto a través del espacio.

Los hornos de microondas modernos utilizan ondas electromagnéticas a frecuencias mucho más altas que los calentadores de alta frecuencia. Los microondas domésticos típicos funcionan en el rango de 2,45 GHz, pero también hay microondas de 915 MHz. Esto significa que la longitud de onda de las ondas de radio utilizadas en el calentamiento por microondas es de 0,1 cm a 10 cm.

La generación de oscilaciones de microondas en hornos de microondas tiene lugar con magnetrones.

Cada instalación de calefacción dieléctrica consta de un generador convertidor de frecuencia y un dispositivo electrotérmico, un condensador con placas de forma especial. Porque el calentamiento dieléctrico requiere una alta frecuencia (desde cientos de kilohercios hasta unidades de megahercios).

La tarea más importante de la tecnología para calentar materiales dieléctricos con corrientes de alta frecuencia es garantizar el modo necesario durante todo el proceso de procesamiento La solución a este problema se complica por el hecho de que las propiedades eléctricas de los materiales cambian durante el calentamiento, secado o como resultado de otros cambios en el estado del material. La consecuencia de esto es una violación del régimen térmico del proceso y un cambio en el modo de operación del generador de lámparas.

Ambos factores juegan un papel importante. Por lo tanto, al desarrollar una tecnología para calentar materiales dieléctricos con corrientes de alta frecuencia, se deben estudiar cuidadosamente las propiedades del material procesado y se debe analizar el cambio en estas propiedades a lo largo del ciclo tecnológico.

La constante dieléctrica de un material depende de sus propiedades físicas, temperatura, humedad y parámetros del campo eléctrico. La constante dieléctrica suele disminuir a medida que el material se seca y, en algunos casos, puede cambiar decenas de veces.

Para la mayoría de los materiales, la dependencia de la constante dieléctrica con la frecuencia es menos pronunciada y debe tenerse en cuenta solo en algunos casos. Para la piel, por ejemplo, esta dependencia es significativa en la región de baja frecuencia, pero a medida que aumenta la frecuencia, se vuelve insignificante.

Como ya se mencionó, la constante dieléctrica de los materiales depende del cambio de temperatura que siempre acompaña a los procesos de secado y calentamiento.

La tangente del ángulo de pérdidas dieléctricas tampoco permanece constante durante el procesamiento, y esto tiene un impacto significativo en el curso del proceso tecnológico, ya que la tangente delta caracteriza la capacidad del material para absorber la energía de un campo eléctrico alterno.

En gran medida, la tangente del ángulo de pérdida dieléctrica depende del contenido de humedad del material. Para algunos materiales, la tangente delta cambia varios cientos de veces desde su valor inicial al final del proceso de mecanizado. Entonces, por ejemplo, para el hilo, cuando la humedad cambia de 70 a 8%, la tangente del ángulo de absorción disminuye 200 veces.

Una característica importante del material es tensión de campo eléctrico de ruptura permitido por este material.

El aumento de la fuerza de ruptura del campo eléctrico limita la posibilidad de aumentar la tensión en las placas del condensador y determina así el límite superior de la potencia que se puede instalar.

Un aumento en la temperatura y la humedad del material, así como la frecuencia del campo eléctrico, conduce a una disminución en la fuerza del campo de ruptura.

Para garantizar un modo tecnológico predeterminado incluso con cambios en los parámetros eléctricos del material durante el proceso de secado, es necesario ajustar el modo de funcionamiento del generador. Con el correcto cambio del modo de funcionamiento del generador, es posible conseguir unas condiciones óptimas durante todo el ciclo de funcionamiento y conseguir una alta eficiencia de la instalación.

El diseño del condensador de trabajo está determinado por la forma y el tamaño de las partes calentadas, las propiedades del material calentado, la naturaleza del proceso tecnológico y, finalmente, el tipo de producción.

En el caso más simple, consta de dos o más placas planas paralelas entre sí. Las placas pueden ser horizontales y verticales. Los electrodos planos se utilizan en instalaciones para el secado de madera aserrada, traviesas, hilos, encolado de contrachapados.

La uniformidad de los materiales de calentamiento depende de la uniformidad de la distribución del campo eléctrico en todo el volumen del objeto tratado.

La presencia de falta de homogeneidad en la estructura del material, un espacio de aire variable entre el electrodo y la superficie exterior de la pieza, la presencia de masas conductoras (soportes, soportes, etc.) cerca de los electrodos conducen a una distribución desigual de la electricidad. campo.

Por lo tanto, en la práctica, se utiliza una amplia variedad de opciones de diseño para capacitores de trabajo, cada una de las cuales está diseñada para un determinado proceso tecnológico.

Las instalaciones para calentar con un dieléctrico en un campo eléctrico de alta frecuencia tienen una eficiencia relativamente baja a un costo bastante alto de los equipos incluidos en estas instalaciones. Por lo tanto, el uso de dicho método solo puede justificarse después de un estudio exhaustivo y una comparación de los indicadores económicos y tecnológicos de diferentes métodos de calefacción.

Se requiere un convertidor de frecuencia para todos los sistemas de calentamiento dieléctricos de alta frecuencia. La eficiencia global de dichos convertidores se define como la relación entre la potencia suministrada a las placas del condensador y la potencia recibida de la red eléctrica.

Los valores del coeficiente de acción útil están en el rango de 0.4 - 0.8. La cantidad de eficiencia depende de la carga en el convertidor de frecuencia. Como regla general, la mayor eficiencia del convertidor se logra cuando se carga normalmente.

Los indicadores técnicos y económicos de las instalaciones de calefacción dieléctrica dependen significativamente del diseño del dispositivo electrotérmico. El diseño correctamente seleccionado de este último garantiza una alta eficiencia y un factor de tiempo de la máquina.

Ver también:

Dieléctricos en un campo eléctrico