Equipo eléctrico de hornos de arco eléctrico.

Dispositivo de horno de arco

El objetivo principal de los hornos de arco es fundir metales y aleaciones. Hay hornos de arco directos e indirectos. En los hornos de arco de tiro directo, el arco arde entre los electrodos y el metal fundido. En hornos de arco indirecto — entre dos electrodos. Los más difundidos son los hornos de arco de calentamiento directo utilizados para fundir metales ferrosos y refractarios. Los hornos de arco indirecto se utilizan para fundir metales no ferrosos y, a veces, hierro fundido.

El objetivo principal de los hornos de arco es fundir metales y aleaciones. Hay hornos de arco directos e indirectos. En los hornos de arco de tiro directo, el arco arde entre los electrodos y el metal fundido. En hornos de arco indirecto — entre dos electrodos. Los más difundidos son los hornos de arco de calentamiento directo utilizados para fundir metales ferrosos y refractarios. Los hornos de arco indirecto se utilizan para fundir metales no ferrosos y, a veces, hierro fundido.

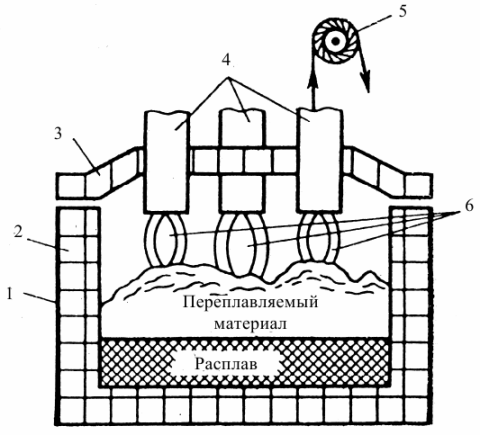

El horno de arco es una carcasa revestida encerrada por una bóveda, los electrodos se bajan al interior a través de una abertura en la bóveda que se engancha en portaelectrodos que están conectados a las guías. La fusión de la carga y el procesamiento del metal tiene lugar debido al calor de los arcos eléctricos que se queman entre la carga y los electrodos.

Se aplica un voltaje de 120 a 600 V y una corriente de 10-15 kA para mantener el arco. Los valores más bajos de voltajes y corrientes se aplican a hornos con una capacidad de 12 toneladas y una capacidad de 50,000 kVA.

El diseño del horno de arco proporciona drenaje de metal a través de una bomba de drenaje. La escoria se bombea a través de una ventana de trabajo cortada en la carcasa.

Horno de arco eléctrico: 1 — cuerpo de acero; 2 — revestimiento refractario; 3 — techo del horno; 4 — electrodos; 5 — mecanismo para levantar los electrodos; 6 - arcoiris

Proceso tecnológico de fusión de metal en un horno de arco.

El procesamiento de la carga sólida cargada en el horno de arco comienza desde la etapa de fusión, en esta etapa se enciende el arco en el horno y comienza la fusión de la carga debajo de los electrodos. A medida que la carga se derrite, el electrodo desciende, formando pozos de aceleración. Un rasgo característico de la etapa de fusión es la desagradable quema de un arco eléctrico. La baja estabilidad del arco se debe a la baja temperatura en el horno.

La transición del arco de una carga a otra, así como numerosas interrupciones del arco por cortocircuitos operativos, que son causados por colapsos y movimientos de piezas conductoras de la carga. Otras etapas de la metalurgia se encuentran en estado líquido y se caracterizan por la combustión silenciosa de los arcos. Sin embargo, se requiere una amplia gama de control operativo y una alta precisión para mantener la entrada de energía al horno. El control de potencia asegura el progreso requerido de la reacción metalúrgica.

Las características consideradas del proceso tecnológico exigen del horno de arco:

1) Capacidad para responder rápidamente a cortocircuitos operativos e interrupciones de arco, restaurar rápidamente las condiciones eléctricas normales y limitar las corrientes de cortocircuito operativas a límites aceptables.

2) Flexibilidad para controlar la entrada de energía del horno.

Equipo eléctrico de hornos de arco.

La instalación de un horno de arco incluye, además del propio horno y sus mecanismos con accionamiento eléctrico o hidráulico, y equipo eléctrico adicional: un transformador de horno, cables desde el transformador hasta los electrodos del horno de arco, los llamados red, unidad de distribución (RU) en el lado de alta tensión del transformador con interruptores de horno; regulador de potencia; tableros y consolas, control y señalización; dispositivo de programación para controlar el modo de funcionamiento del horno, etc.

La instalación de un horno de arco incluye, además del propio horno y sus mecanismos con accionamiento eléctrico o hidráulico, y equipo eléctrico adicional: un transformador de horno, cables desde el transformador hasta los electrodos del horno de arco, los llamados red, unidad de distribución (RU) en el lado de alta tensión del transformador con interruptores de horno; regulador de potencia; tableros y consolas, control y señalización; dispositivo de programación para controlar el modo de funcionamiento del horno, etc.

Las instalaciones de hornos de arco son grandes consumidores de electricidad, sus capacidades unitarias se miden en miles y decenas de miles de kilovatios. El consumo de electricidad para fundir una tonelada de relleno sólido alcanza los 400-600 kWh-h. Por lo tanto, los hornos se alimentan de redes de 6, 10 y 35 kV a través de transformadores reductores de hornos (los valores máximos de tensión de la línea secundaria de los transformadores suelen estar en el rango de hasta 320 V para hornos de pequeña y mediana escala). capacidad y hasta 510 V para hornos grandes) .

En este sentido, las instalaciones de hornos se caracterizan por la presencia de una subestación de horno especial con transformador y aparamenta. En las nuevas instalaciones se utilizan armarios de unidades de distribución completas (KRU) fabricados según esquemas unificados. Las subestaciones de hornos están ubicadas muy cerca de los hornos. Los paneles y paneles de control para la instalación de hornos de arco de acero con una capacidad de hasta 12 toneladas se colocan dentro de la subestación del horno con los paneles de control de servicio del taller (desde la plataforma de trabajo). Para hornos más grandes, se pueden proporcionar salas de control separadas con una vista conveniente de las ventanas de trabajo del horno.

En este sentido, las instalaciones de hornos se caracterizan por la presencia de una subestación de horno especial con transformador y aparamenta. En las nuevas instalaciones se utilizan armarios de unidades de distribución completas (KRU) fabricados según esquemas unificados. Las subestaciones de hornos están ubicadas muy cerca de los hornos. Los paneles y paneles de control para la instalación de hornos de arco de acero con una capacidad de hasta 12 toneladas se colocan dentro de la subestación del horno con los paneles de control de servicio del taller (desde la plataforma de trabajo). Para hornos más grandes, se pueden proporcionar salas de control separadas con una vista conveniente de las ventanas de trabajo del horno.

Los hornos de arco eléctrico consumen corrientes significativas, medidas en miles y decenas de miles de amperios. Tales corrientes crean grandes caídas de voltaje incluso con pequeñas resistencias activas e inductivas de los circuitos de suministro de electrodos. Como resultado, el transformador del horno se coloca muy cerca del horno en una subestación de horno especial. Los circuitos que conectan el transformador del horno y los electrodos del horno y que tienen una longitud corta y una estructura compleja se denominan red corta.

La red corta de un horno de arco consta de una barra colectora en la cámara del transformador, una cadena de cables flexibles, barras colectoras tubulares, un portaelectrodos y un electrodo que se mueve junto con el carro. En hornos de arco con una capacidad de hasta 10 toneladas, se utiliza un esquema de "estrella de electrodos", cuando los devanados secundarios del transformador del horno están conectados en un delta a la salida de la cámara. Otros esquemas de una red corta, que permiten reducir su reactancia, se utilizan para hornos más potentes.

La red corta de un horno de arco consta de una barra colectora en la cámara del transformador, una cadena de cables flexibles, barras colectoras tubulares, un portaelectrodos y un electrodo que se mueve junto con el carro. En hornos de arco con una capacidad de hasta 10 toneladas, se utiliza un esquema de "estrella de electrodos", cuando los devanados secundarios del transformador del horno están conectados en un delta a la salida de la cámara. Otros esquemas de una red corta, que permiten reducir su reactancia, se utilizan para hornos más potentes.

Los motores de inducción de jaula de ardilla clasificados en 380 V a 1–2 kW en hornos pequeños hasta 20–30 kW en hornos más grandes se usan comúnmente en accionamientos eléctricos de mecanismos de hornos. Motores de accionamiento para electrodos móviles: corriente continua suministrada por una máquina eléctrica o amplificadores magnéticos, así como por convertidores de tiristores. Estas unidades son parte de una unidad independiente: un regulador de potencia del horno.

En hornos con una capacidad de más de 20 toneladas, para aumentar la productividad y facilitar el trabajo de los fabricantes de acero, se proporcionan dispositivos para mezclar un baño líquido de metal basado en el principio de un campo magnético móvil.Un estator con dos devanados se coloca debajo del fondo del horno de material no magnético, cuyas corrientes están desfasadas 90 °. El campo móvil creado por los devanados del estator impulsa las capas de metal. Al cambiar las bobinas, es posible cambiar la dirección de movimiento del metal. La frecuencia de la corriente en el estator del dispositivo de agitación es de 0,3 a 1,1 Hz. El dispositivo es alimentado por un convertidor de frecuencia de una máquina eléctrica.

En hornos con una capacidad de más de 20 toneladas, para aumentar la productividad y facilitar el trabajo de los fabricantes de acero, se proporcionan dispositivos para mezclar un baño líquido de metal basado en el principio de un campo magnético móvil.Un estator con dos devanados se coloca debajo del fondo del horno de material no magnético, cuyas corrientes están desfasadas 90 °. El campo móvil creado por los devanados del estator impulsa las capas de metal. Al cambiar las bobinas, es posible cambiar la dirección de movimiento del metal. La frecuencia de la corriente en el estator del dispositivo de agitación es de 0,3 a 1,1 Hz. El dispositivo es alimentado por un convertidor de frecuencia de una máquina eléctrica.

Los motores que sirven a los mecanismos de los hornos de arco funcionan en condiciones difíciles (ambiente polvoriento, ubicación cercana de estructuras de hornos altamente calentadas), por lo tanto, tienen un diseño cerrado con aislamiento resistente al calor (serie de grúas metalúrgicas).

Unidades transformadoras de horno

Las instalaciones de hornos de arco utilizan transformadores sumergidos en aceite trifásicos especialmente diseñados. La potencia del transformador del horno es, después de la capacidad, el segundo parámetro más importante del horno de arco y determina la duración de la fusión del metal, lo que afecta significativamente el rendimiento del horno. a 1-1,5 horas para hornos con una capacidad de hasta 10 toneladas y hasta 2,5 horas para hornos con una capacidad de hasta 40 toneladas.

Las instalaciones de hornos de arco utilizan transformadores sumergidos en aceite trifásicos especialmente diseñados. La potencia del transformador del horno es, después de la capacidad, el segundo parámetro más importante del horno de arco y determina la duración de la fusión del metal, lo que afecta significativamente el rendimiento del horno. a 1-1,5 horas para hornos con una capacidad de hasta 10 toneladas y hasta 2,5 horas para hornos con una capacidad de hasta 40 toneladas.

El voltaje en el horno de arco durante la fusión debe cambiar en un rango bastante amplio. En la primera etapa de fusión, cuando se funde la chatarra, se debe introducir la máxima potencia en el horno para acelerar este proceso. Pero con una carga fría, el arco es inestable. Por lo tanto, para aumentar la potencia, es necesario aumentar el voltaje. La duración de la etapa de fusión es del 50 % o más del tiempo total de fusión, mientras que se consume entre el 60 y el 80 % de la electricidad.En la segunda y tercera etapa, durante la oxidación y el refinado del metal líquido (eliminación de impurezas nocivas y quema del exceso de carbono), el arco arde más silenciosamente, la temperatura en el horno es más alta y la longitud del arco aumenta.

Para evitar daños prematuros al revestimiento del horno, el arco se acorta al reducir el voltaje. Además, para los hornos en los que se pueden fundir diferentes tipos de metales, las condiciones de fusión cambian en consecuencia y, por lo tanto, los voltajes requeridos.

Para proporcionar la capacidad de regular el voltaje de los hornos de arco, los transformadores que los alimentan se fabrican con varias etapas de bajo voltaje, generalmente con conmutación de las tomas para el devanado de alto voltaje (12 o más pasos). Los transformadores con una capacidad de hasta 10.000 kV-A están equipados con un dispositivo de disparo. Los transformadores más potentes tienen un interruptor de carga. Para hornos pequeños, se utilizan de dos a cuatro etapas, así como el método más simple de regulación de voltaje: cambiar el devanado de alto voltaje (HV) de delta a estrella.

Para proporcionar la capacidad de regular el voltaje de los hornos de arco, los transformadores que los alimentan se fabrican con varias etapas de bajo voltaje, generalmente con conmutación de las tomas para el devanado de alto voltaje (12 o más pasos). Los transformadores con una capacidad de hasta 10.000 kV-A están equipados con un dispositivo de disparo. Los transformadores más potentes tienen un interruptor de carga. Para hornos pequeños, se utilizan de dos a cuatro etapas, así como el método más simple de regulación de voltaje: cambiar el devanado de alto voltaje (HV) de delta a estrella.

Para garantizar una combustión estable del arco de CA y limitar las sobretensiones durante el cortocircuito entre el electrodo y la carga con 2 o 3 veces la corriente nominal del electrodo, la reactancia relativa total de la instalación debe ser del 30 al 40 %. La reactancia de los transformadores de horno es del 6 al 10 %, la resistencia de red corta para hornos pequeños es del 5 al 10 %. Por lo tanto, en el lado HV del transformador para hornos con una capacidad de hasta 40 toneladas, se proporciona un reactor aguas arriba con una resistencia de alrededor del 15-25%, que se incluye en el kit del bloque del transformador. El reactor está diseñado como un estrangulador de núcleo no saturado.

Todos los transformadores de potencia de horno de arco cuentan con protección de gas. La protección de gas, como protección principal del transformador del horno, se lleva a cabo en dos etapas: la primera etapa afecta la señal, la segunda apaga la instalación.

Todos los transformadores de potencia de horno de arco cuentan con protección de gas. La protección de gas, como protección principal del transformador del horno, se lleva a cabo en dos etapas: la primera etapa afecta la señal, la segunda apaga la instalación.

Control automático de potencia de hornos de arco. Para garantizar un funcionamiento normal y de alto rendimiento, los hornos de arco están equipados con reguladores de potencia automáticos (AR), que mantienen la constancia de la potencia dada del arco eléctrico. El funcionamiento del regulador automático de potencia del horno de arco se basa en cambiar la posición de los electrodos en relación con la carga, en hornos de arco de calentamiento directo o entre sí en hornos de arco de calentamiento indirecto, es decir en ambos casos, los hornos de arco utilizan regulación de longitud. Los dispositivos de accionamiento suelen ser motores eléctricos.

Regulación de los modos eléctricos de un horno de arco eléctrico.

Examinar las estructuras permite mostrar las posibles formas de ajustar su modo eléctrico:

Examinar las estructuras permite mostrar las posibles formas de ajustar su modo eléctrico:

1) Cambio de la tensión de alimentación.

2) Cambio en la resistencia del arco, es decir. cambio en su longitud.

Ambos métodos se utilizan en instalaciones modernas. El ajuste aproximado del modo se lleva a cabo cambiando las etapas del voltaje secundario del transformador, con precisión, utilizando el mecanismo de movimiento. Los mecanismos de movimiento de los electrodos se controlan mediante reguladores automáticos de potencia (AWS).

El lugar de trabajo de los hornos de arco debe proporcionar:

1) encendido de arco automático

2) Eliminación automática de roturas de arco y cortocircuitos operativos.

3) La velocidad de respuesta es de unos 3 segundos cuando se eliminan las interrupciones del arco del cortocircuito operativo

4) La naturaleza aperiódica del proceso de regulación

5) Capacidad para cambiar suavemente la potencia de entrada del horno, dentro del 20-125 % del valor nominal y mantenerla con una precisión del 5 %.

6) Parar los electrodos cuando desaparece la tensión de alimentación.

La naturaleza aperiódica del proceso de control es necesaria para excluir el descenso de los electrodos del metal líquido, que puede carbonizarlo y estropear la fusión, así como para excluir la rotura de los electrodos cuando entran en contacto con la carga sólida. El cumplimiento de este requisito brinda protección contra los modos anteriores en el caso de una parada de emergencia o operativa del horno.

Hornos de arco eléctrico como consumidores de electricidad.

Los hornos de arco eléctrico son un consumidor poderoso y desagradable del sistema de energía. Funciona con un factor de potencia bajo = 0,7 - 0,8, la potencia consumida de la red varía durante la fusión y el modo eléctrico se caracteriza por frecuentes sobretensiones de corriente, hasta rotura de arco, cortocircuitos operativos. Los arcos generan armónicos de alta frecuencia que no son deseables para otros consumidores y provocan pérdidas adicionales en la red eléctrica.

Los hornos de arco eléctrico son un consumidor poderoso y desagradable del sistema de energía. Funciona con un factor de potencia bajo = 0,7 - 0,8, la potencia consumida de la red varía durante la fusión y el modo eléctrico se caracteriza por frecuentes sobretensiones de corriente, hasta rotura de arco, cortocircuitos operativos. Los arcos generan armónicos de alta frecuencia que no son deseables para otros consumidores y provocan pérdidas adicionales en la red eléctrica.

Para aumentar el factor de potencia, se pueden conectar condensadores a las barras colectoras de la subestación eléctrica principal, alimentando los grupos de hornos, ya que con choques de corriente. Poder reactivo fluctúa dentro de grandes límites, es necesario garantizar la posibilidad de cambiar rápidamente esta capacidad. Para tal regulación, puede usar alto voltaje interruptores de tiristorescontrolado por el circuito para mantener CM cerca de 1. Para combatir los armónicos más altos, se utilizan filtros ajustados a los armónicos más intensos.

La distribución de subestaciones de hornos para suministro de energía independiente conectado a otros consumidores para voltajes de 110, 220 kV es ampliamente utilizada. En este caso, la distorsión de las curvas de corriente y tensión para otros consumidores puede mantenerse dentro de límites aceptables.