Contacto eléctrico perfecto, influencia de las propiedades del material, presión y dimensiones en la resistencia de contacto

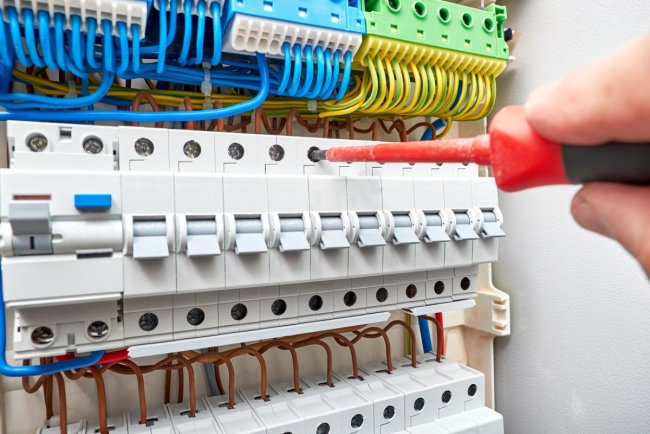

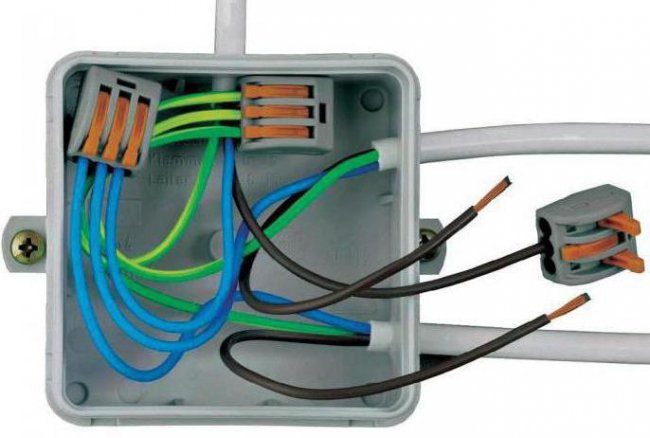

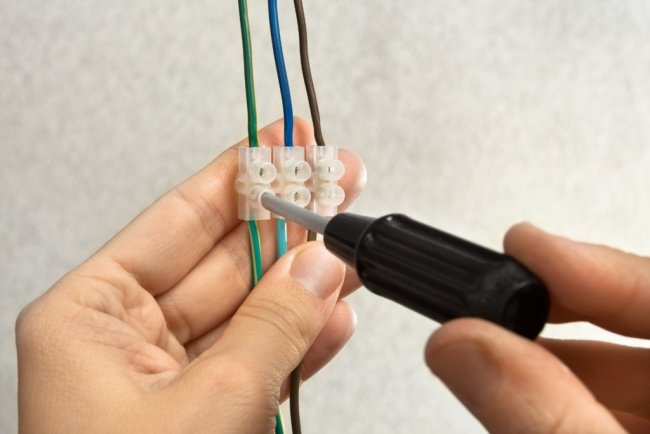

Los contactos fijos se realizan en la mayoría de los casos mediante conexión mecánica de cables, y la conexión se puede realizar mediante conexión directa de cables (por ejemplo, autobuses en subestaciones eléctricas) o mediante dispositivos intermedios: abrazaderas y terminales.

Los contactos formados mecánicamente se llaman apretandoy se pueden montar o desmontar sin alterar sus piezas individuales. Además de los contactos de sujeción, existen contactos fijos que se obtienen soldando o soldando los cables conectados. Llamamos a tales contactos todo el metal, ya que no tienen límite físico que delimite los dos cables.

La fiabilidad de los contactos en funcionamiento, la estabilidad de la resistencia, la ausencia de sobrecalentamiento y otras perturbaciones determinan el normal funcionamiento de toda la instalación o línea en la que se encuentran los contactos.

El llamado contacto ideal debe cumplir dos requisitos principales:

- la resistencia de contacto debe ser igual o inferior a la resistencia del conductor en un tramo de la misma longitud;

- El calentamiento de los contactos con corriente nominal debe ser igual o inferior al calentamiento de un hilo de la sección correspondiente.

En 1913, Harris desarrolló cuatro leyes que rigen los contactos eléctricos (Harris F., Resistance of Electrical Contacts):

1. En igualdad de condiciones, la caída de tensión en el contacto aumenta en proporción directa a la corriente. En otras palabras, el contacto entre dos materiales se comporta como una resistencia.

2. Si la condición de las superficies en el contacto no tiene efecto, la caída de voltaje a través del contacto varía inversamente con la presión.

3. La resistencia de contacto entre diferentes materiales depende de su resistencia específica. Los materiales de baja resistividad también tienen baja resistencia de contacto.

4. La resistencia de los contactos no depende del tamaño de su área, sino que depende únicamente de la presión total en el contacto.

El tamaño de la superficie de contacto está determinado por los siguientes factores: condiciones de transferencia de calor de los contactos y resistencia a la corrosión, ya que un contacto con una superficie pequeña puede ser destruido por la penetración de agentes corrosivos de la atmósfera más fácilmente que un contacto con una superficie grande. superficie de contacto.

Por tanto, a la hora de diseñar contactos de apriete, es necesario conocer las normas de presión, densidad de corriente y tamaño de la superficie de contacto, que aseguren el cumplimiento de los requisitos para un contacto ideal y que pueden ser diferentes según el material, tratamiento superficial y contacto. diseño.

La resistencia de contacto se ve afectada por las siguientes propiedades del material:

1.Resistencia eléctrica específica del material.

Cuanto mayor sea la resistencia de contacto, mayor será la resistencia específica del material de contacto.

2. La dureza o resistencia a la compresión del material. El material más blando se deforma más fácilmente y establece puntos de contacto más rápidamente y, por lo tanto, ofrece menos resistencia eléctrica a menor presión. En este sentido, conviene recubrir los metales duros con otros más blandos: estaño por cobre y latón y estaño o cadmio por hierro.

3. Coeficientes de expansión térmica También es necesario tener en cuenta, porque debido a su diferencia entre el material de los contactos y, por ejemplo, los pernos, se pueden producir un aumento de las tensiones, provocando la deformación plástica de la parte más débil del contacto y su destrucción con la disminución de la temperatura. .

La cantidad de resistencia de contacto está determinada por el número y tamaño de los puntos de contacto y depende (en diversos grados) del material de los contactos, la presión de contacto, el tratamiento de las superficies de contacto y el tamaño de las superficies de contacto.

En Corto circuitos la temperatura en los contactos puede aumentar tanto que, debido al coeficiente de dilatación térmica no uniforme del material de los pernos y del contacto, pueden producirse tensiones por encima del límite elástico del material.

Esto provocará que se afloje y se pierda la estanqueidad de los contactos. Por lo tanto, al calcular, es necesario comprobar si hay tensiones mecánicas adicionales en el contacto causadas por corrientes de cortocircuito.

El cobre comienza a oxidarse en el aire con temperatura interior (20—30 °).La película de óxido resultante, debido a su pequeño espesor, no representa un obstáculo particular para la formación de un contacto, ya que se destruye cuando se comprimen los contactos.

Por ejemplo, los contactos expuestos al aire durante un mes antes del ensamblaje muestran solo un 10 % más de resistencia que los contactos recién hechos. La fuerte oxidación del cobre comienza a temperaturas superiores a 70 °. Los contactos, que se mantuvieron durante aproximadamente 1 hora a 100 °, aumentaron su resistencia 50 veces.

Un aumento de la temperatura acelera significativamente la oxidación y la corrosión de los contactos debido a que se acelera la difusión de gases en el contacto y aumenta la reactividad de las sustancias corrosivas. La alternancia de calentamiento y enfriamiento favorece la penetración de los gases en contacto.

También se estableció que durante el calentamiento prolongado de los contactos por la corriente, se observa un cambio cíclico en su temperatura y resistencia, fenómeno que se explica por procesos sucesivos:

- oxidación del cobre a CuO y aumento de la resistencia y la temperatura;

- con falta de aire, la transición de CuO a Cu2O y disminución de la resistencia y la temperatura (Cu2O conduce mejor que CuO);

- mayor acceso de aire, nueva formación de CuO, aumento de la resistencia y temperatura, etc.

Debido al engrosamiento gradual de la capa de óxido, eventualmente se observa un aumento en la resistencia de contacto.

La presencia de dióxido de azufre, sulfuro de hidrógeno, amoníaco, cloro y vapores ácidos en la atmósfera tiene un efecto mucho más fuerte en el contacto con el cobre.

En el aire, el aluminio se cubre rápidamente con una fina película de óxido muy resistente. El uso de contactos de aluminio sin eliminar la película de óxido proporciona una alta resistencia de contacto.

La eliminación de la película a temperaturas ordinarias solo es posible mecánicamente, y la limpieza de la superficie de contacto debe realizarse bajo una capa de vaselina para evitar que el aire llegue a la superficie limpia. Los contactos de aluminio tratados de esta manera dan una baja resistencia de contacto.

Para mejorar el contacto y proteger contra la corrosión, las superficies de contacto generalmente se limpian con vaselina para el aluminio y estaño para el cobre.

Al diseñar abrazaderas para conectar cables de aluminio, es necesario tener en cuenta la propiedad del aluminio de "encogerse" con el tiempo, como resultado de lo cual el contacto se debilita. Teniendo en cuenta esta propiedad de los cables de aluminio, es posible utilizar terminales especiales con un resorte, por lo que se mantiene la presión de contacto necesaria en la conexión en todo momento.

La presión de contacto es el factor más significativo que afecta la resistencia de contacto. En la práctica, la resistencia de contacto depende principalmente de la presión de contacto y en mucha menor medida del tratamiento o tamaño de la superficie de contacto.

Un aumento en la presión de contacto provoca:

- reducción de la resistencia de contacto:

- reducción de pérdidas;

- unión estrecha de las superficies de contacto, lo que reduce la oxidación de los contactos y, por lo tanto, hace que la conexión sea más estable.

En la práctica, se suele utilizar la presión de contacto normalizada, donde se logra la estabilidad de la resistencia de contacto. Dichos valores óptimos de presión de contacto son diferentes para diferentes metales y diferentes estados de las superficies de contacto.

La densidad de contacto juega un papel importante en toda la superficie, por lo que se deben mantener las normas de presión específicas independientemente del tamaño de la superficie de contacto.

El tratamiento de las superficies de contacto debe garantizar la eliminación de películas extrañas y dar el máximo de puntos de contacto cuando las superficies están en contacto.

Cubrir las superficies de contacto con un metal más blando, como cobre estañado o contactos de hierro, facilita lograr un buen contacto a presiones más bajas.

Para contactos de aluminio, el mejor tratamiento es lijar la superficie de contacto con papel de lija bajo vaselina. La vaselina es necesaria porque el aluminio en el aire se cubre muy rápidamente con una película de óxido, y la vaselina evita que el aire llegue a la superficie de contacto protegida.

Varios autores creen que la resistencia de contacto depende solo de la presión total en el contacto y no depende del tamaño de la superficie de contacto.

Esto se puede imaginar si, por ejemplo, al disminuir la superficie de contacto, el aumento de la resistencia de contacto debido a la disminución del número de puntos de contacto se compensa con una disminución de la resistencia debido al aplanamiento de los mismos debido al aumento de la específica. presión de contacto.

Tal compensación mutua de dos procesos dirigidos de manera opuesta puede ocurrir solo en casos excepcionales. Muchos experimentos muestran que a medida que disminuye la longitud de contacto y a una presión total constante, aumenta la resistencia de contacto.

Con la longitud de contacto reducida a la mitad, la estabilidad de la resistencia se logra a presiones más altas.

La reducción del calentamiento de los contactos a una densidad de corriente determinada se ve facilitada por las siguientes propiedades del material de contacto: baja resistencia eléctrica, alta capacidad calorífica y conductividad térmica, así como una alta capacidad para irradiar calor en la superficie exterior de los contactos.

La corrosión de los contactos de diferentes metales es mucho más intensa que la de los contactos de los mismos metales, en este caso se forma un macropar electroquímico (metal A — película húmeda — metal B), que es una celda galvánica. Aquí, como en el caso de la microcorrosión, se destruirá uno de los electrodos, es decir, la parte del contacto que consiste en un metal menos noble (ánodo).

En la práctica, puede haber casos de cables de conexión compuestos de diferentes metales, por ejemplo, cobre con aluminio. Tal contacto, sin protección especial, puede corroer el metal menos precioso, es decir, el aluminio. De hecho, el aluminio en contacto con el cobre es altamente corrosivo, por lo que no se permite la unión directa en contacto entre el cobre y el aluminio.