Escobillas y portaescobillas de máquinas eléctricas de corriente continua: finalidad, material, tipos y dispositivo

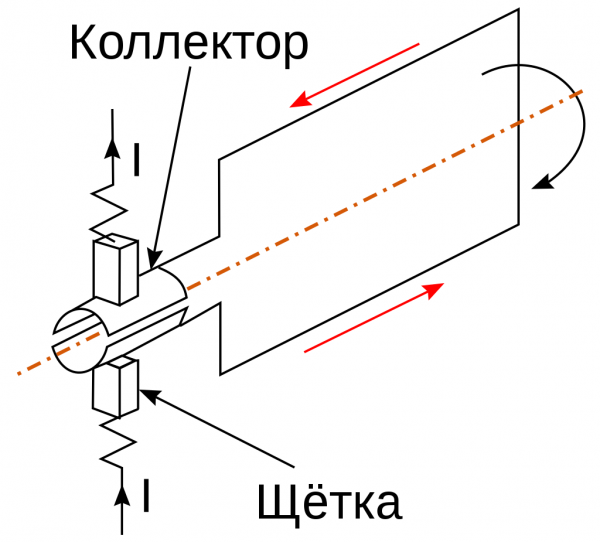

En los motores y generadores eléctricos, a menudo es necesario establecer una conexión eléctrica entre las partes estacionaria y giratoria del dispositivo.

En el caso de un devanado principal de estator (es decir, estacionario) de una máquina eléctrica, es fácil disponer ramas desde él para conectar un sistema eléctrico estacionario externo, pero en el caso de un devanado principal de rotor (es decir, giratorio), se convierte en necesario disponer un contacto eléctrico deslizante, ya que de lo contrario el devanado del rotor no está disponible.

El contacto deslizante eléctrico se puede implementar de dos formas: como contacto deslizante de anillo o como contacto deslizante de colector. En ambos casos, el funcionamiento de una máquina eléctrica requiere dispositivos especiales: cepillos.

En las primeras máquinas eléctricas, las escobillas eran un paquete ensamblado a partir de placas de cobre o alambres delgados, de ahí su nombre.

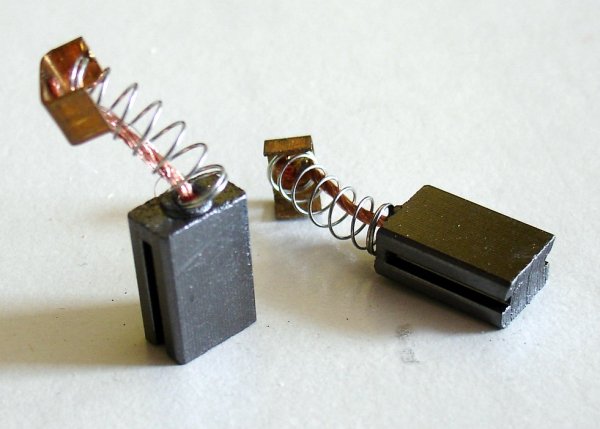

Los cepillos de las máquinas modernas son cubos prensados a partir de polvos de carbón, grafito o cobre y, por lo tanto, no hacen honor a su nombre, que, sin embargo, quedó atrás.

Las escobillas de cobre, hierro y bronce, que funcionaron muy bien en las primeras máquinas de CC a finales del siglo XIX, resultaron ser materiales no muy buenos en términos de fricción. Se desgastan rápidamente y en los nuevos diseños de máquinas se reemplazan por carbón y grafito.

Actualmente para máquinas de corriente continua utilizado casi exclusivamente escobillas de carbón con una mezcla de grafito, teniendo, según el porcentaje de grafito y la forma de fabricación de las escobillas, los nombres de carbón-grafito, grafito o electrografo. Solo para máquinas de bajo voltaje, hasta 30 V, se utilizan escobillas de metal-carbón, que dan una menor caída de voltaje en la capa de contacto (transición). en el coleccionista.

Escobillas de carbón están hechos de grafito puro, carbón de retorta y negro de carbón en varias proporciones. El carbón es un material autolubricante que no daña la superficie que roza y no se desgasta rápidamente.

cepillos de grafito están hechos de grafito natural puro. El grafito se tritura en un polvo fino, que luego se presiona a muy alta presión en barras del tamaño deseado. El carbón y el grafito son excelentes conductores de electricidad.

Escobillas de electrografito Son esencialmente escobillas de carbón, pero expuestas a altas temperaturas en un horno eléctrico y, por lo tanto, convertidas en grafito. Estos cepillos tienen muy buenas propiedades de pulido.

Escobillas de carbón hecho de carbón y cobre triturados en un polvo fino, a veces con la adición de otro metal triturado (la mayoría de las veces estaño).

La fabricación de estas escobillas se realiza de forma que la escobilla tenga la mejor conductividad posible en el sentido axial, por donde pasa la corriente de trabajo de la máquina, y una mala conductividad (alta resistencia eléctrica) en el sentido transversal, por donde las corrientes adicionales de las secciones incluidas se cierran durante la conmutación.

Los cepillos de las máquinas eléctricas están estandarizados. Se caracterizan por su dureza, caída de tensión transitoria en el contacto y densidad de corriente admisible.

Esta tecnología de transmisión de energía, que tiene más de cien años, todavía se usa ampliamente en la actualidad. Las escobillas de carbón todavía se pueden encontrar en muchos motores eléctricos. Empezando por pequeños motores en juguetes, electrodomésticos de cocina, elevalunas eléctricos, máquinas de afeitar, lavadoras, secadores de pelo, aspiradoras o herramientas eléctricas (taladros eléctricos, amoladoras angulares, fresadoras, sierras circulares, etc.),

Las escobillas también se utilizan en grandes máquinas de corriente continua en locomotoras eléctricas, submarinos y generadores de centrales eléctricas, así como en turbinas eólicas. En consecuencia, las características geométricas y eléctricas de las escobillas de carbón son diferentes.

El número de zonas (que forman la superficie cilíndrica del colector) de montaje de escobillas sobre el colector suele ser igual al número de polos de la máquina. El número de escobillas en cada zona depende del valor de la corriente y de la densidad de corriente bajo la escobilla admisible para un determinado tipo de escobilla, pero menos de dos escobillas por zona sólo se pueden encontrar en máquinas muy pequeñas, ya que con una escobilla por zona es difícil asegurar la fiabilidad del contacto del cepillo.

Los cepillos que permanecen en la misma zona se denominan conjunto de cepillos de zona, y el conjunto de todos los conjuntos de zonas de una máquina determinada se denomina conjunto de cepillos completo.

La superficie final de las escobillas en el lado opuesto al contacto con el colector suele ser de cobre, a veces estañada. Con una pequeña corriente extraída por la escobilla, la superficie de contacto de la escobilla con el portaescobillas y el resorte de compresión proporcionan condiciones suficientemente satisfactorias para el drenaje de corriente.

Las escobillas grandes van provistas de capuchones de chapa de cobre, bien encajados sobre ella, y de alambres unidos a ellas, constituidos por cables blandos y flexibles de secciones adecuadas, con puntas para fijar bajo tornillo a un portaescobillas o a una pieza destinada a vaciado. cepillo de corriente La tapa del cepillo de cuerda se llama brazo del cepillo.

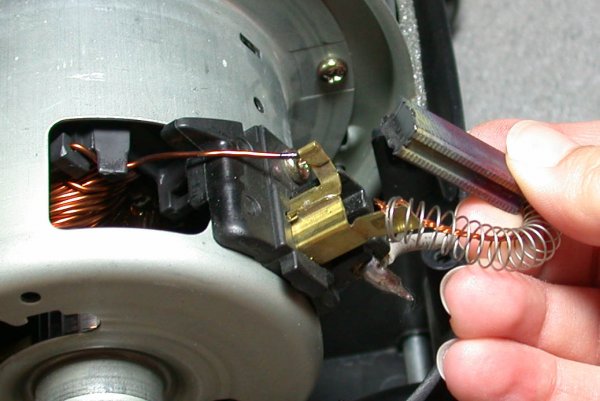

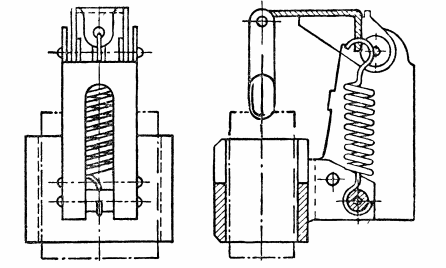

Los cepillos se mantienen en una posición fija con respecto al colector. portaescobillas, cuyo diseño es muy diverso.

Si la máquina eléctrica está diseñada para ambos sentidos de rotación, se utilizan portaescobillas radiales, que aseguran la ubicación de la escobilla a lo largo del radio del colector. En las máquinas con un sentido de giro específico, se suelen utilizar portaescobillas con cierta inclinación del cepillo respecto al radio.

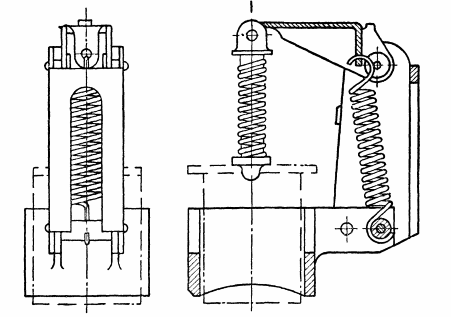

Portaescobillas para máquinas DC de baja y media potencia

Portaescobillas grande para máquina DC

Los portaescobillas de zona única se fijan a dedos de cepillo redondos o cuadrados o a abrazaderas de cepillo… Los dedos de cepillo o las abrazaderas de diferentes áreas de cepillo están reforzados soportes de cepillos o durmientes de cepillosde los que deben aislarse de forma fiable.

A su vez, las traviesas planas se fijan o bien a los cojinetes, bien a los escudos frontales, bien al yugo o, finalmente, de forma independiente a la placa base de la máquina (para colectores largos).

Las condiciones importantes que debe cumplir el soporte de cepillos o la cruceta de cepillos son la ausencia absoluta de vibraciones, la accesibilidad para controlar y ajustar los cepillos, la fácil extracción de los portaescobillas individuales para reparaciones y la capacidad de girar simultáneamente todo el sistema de cepillos para un montaje preciso en el posición de conmutación correcta mientras se mantiene la concentricidad total de los portaescobillas y el colector.

Escobillas, portaescobillas, dedos (o abrazaderas) y un travesaño (o soporte) conforman el denominado colector de corriente de una máquina de corriente continua. También incluye conexiones entre juegos de escobillas de zona de la misma polaridad.

Para drenar la corriente, los cepillos de dedos y pinzas de las zonas del mismo nombre (es decir, de la misma polaridad, positiva o negativa) se conectan eléctricamente entre sí con un cable aislado de la sección correspondiente.

De esta forma se obtienen dos anillos colectores completos o parciales, que luego se conectan mediante cables flexibles de sección adecuada a los terminales externos de la máquina. Estos últimos se fijan en un tablero de sujeción especial al yugo o a la placa principal de la máquina. El tablero de terminales, cubierto con una cubierta protectora, forma una caja de terminales.

La aplicación y selección adecuada del cepillo, combinadas con el mantenimiento adecuado, da como resultado un mayor rendimiento de la máquina y una reducción de los costos de tiempo de inactividad.

Dado que la fricción causada por la rotación del dispositivo provoca un desgaste abrasivo, los cepillos deben reemplazarse periódicamente.Por esta razón, motores sin escobillas.