Motores DC sin escobillas modernos

Gracias a los importantes avances en la electrónica de semiconductores y la tecnología para crear potentes imanes de neodimio, los motores de CC sin escobillas se utilizan ampliamente en la actualidad. Se utilizan en lavadoras, aspiradoras, ventiladores, drones, etc.

Y aunque la idea del principio de funcionamiento de un motor sin escobillas se expresó a principios del siglo XIX, esperó entre bastidores hasta el comienzo de la era de los semiconductores, cuando las tecnologías estuvieron listas para la implementación práctica de este concepto interesante y eficiente, que permitió que los motores de corriente continua sin escobillas caminaran tan ampliamente como lo hacen hoy. …

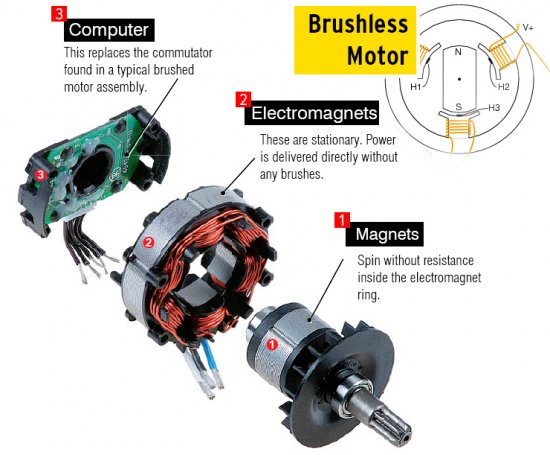

En la versión en inglés se denominan motores de este tipo. Motor BLDC: motores de CC sin escobillas — motor CC sin escobillas. El rotor del motor contiene magnetos permanentes, y los devanados de trabajo están ubicados en el estator, es decir, el dispositivo de motor BLDC es completamente opuesto a lo que hay en el motor cepillado clásico. El motor BLDC está controlado por un controlador electrónico llamado ESC — Controlador electrónico de velocidad — control de crucero electrónico.

Regulador electrónico y de alta eficiencia

El regulador electrónico permite variar suavemente la energía eléctrica suministrada al motor brushless. A diferencia de las versiones más simples de los reguladores de velocidad resistivos, que simplemente limitan la potencia conectando una carga resistiva en serie con el motor, que convierte el exceso de potencia en calor, el control electrónico de velocidad proporciona una eficiencia significativamente mayor sin desperdiciar la energía eléctrica suministrada para calefacción innecesaria. ..

El motor de CC sin escobillas se puede clasificar como motor síncrono autosincronizante, donde un nodo de chispas que requiere mantenimiento regular está completamente apagado: coleccionista… La función del colector es asumida por la electrónica, por lo que todo el diseño del producto se simplifica enormemente y se vuelve más compacto.

Las escobillas en realidad se reemplazan por interruptores electrónicos, cuyas pérdidas son mucho menores de lo que serían con interruptores mecánicos. Los potentes imanes de neodimio en el rotor permiten un mayor torque en el eje. Y dicho motor se calienta menos que su predecesor colector.

Como resultado, la eficiencia del motor es la mejor y la potencia por kilogramo de peso es mayor, además de un rango bastante amplio de regulación de la velocidad del rotor y la ausencia casi total de interferencias de radio generadas. Estructuralmente, los motores de este tipo se adaptan fácilmente para trabajar en el agua y en ambientes agresivos.

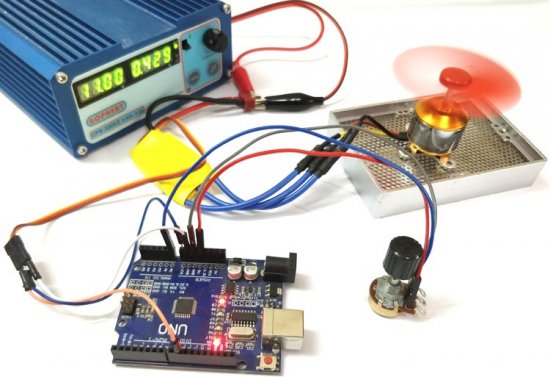

La unidad de control electrónico es una parte muy importante y costosa de un motor de CC sin escobillas, pero no se puede prescindir de ella.De este dispositivo, el motor recibe potencia, cuyos parámetros afectan simultáneamente tanto la velocidad como la potencia que el motor podrá desarrollar bajo carga.

Incluso si no es necesario ajustar la velocidad de rotación, aún se necesita una unidad de control electrónico, porque no solo realiza la función de control, sino que también tiene un componente de suministro de energía. Podemos decir que ESC es un análogo de controlador de frecuencia para motores de CA asíncronosespecialmente diseñado para alimentar y controlar motores de corriente continua sin escobillas.

Control de motores BLDC

Para comprender cómo se controla un motor BLDC, primero recordemos cómo funciona un motor de conmutador. En su centro el principio de rotación del marco con una corriente en un campo magnético.

Cada vez que el marco con la corriente gira y encuentra una posición de equilibrio, el conmutador (las escobillas presionadas contra el colector) cambia la dirección de la corriente a través del marco y el marco continúa. Este proceso se repite a medida que el marco se mueve de un polo a otro. Solo en el motor del colector hay muchos marcos de este tipo y hay varios pares de polos magnéticos, por lo que el colector del cepillo no contiene dos contactos, sino muchos.

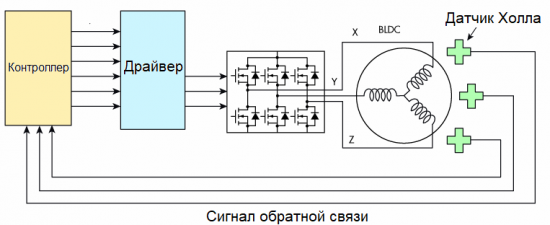

ECM hace lo mismo. Invierte la polaridad del campo magnético tan pronto como el rotor tiene que alejarse de la posición de equilibrio. Solo el voltaje de control no se suministra al rotor, sino a los devanados del estator, y esto se hace con la ayuda de interruptores de semiconductores en el momento adecuado (fases del rotor).

Es obvio que la corriente a los devanados del estator de un motor sin escobillas debe suministrarse en el momento correcto, es decir, cuando el rotor se encuentra en cierta posición conocida. Para ello, utilice uno de los siguientes métodos.El primero se basa en el sensor de posición del rotor, el segundo mide el EMF de una de las bobinas que actualmente no recibe energía.

Los sensores son diferentes, magnéticos y ópticos, los más populares son los sensores magnéticos efecto Hall… El segundo método (basado en la medición de EMF), aunque efectivo, no permite un control preciso a bajas velocidades y en el arranque. Los sensores Hall, por otro lado, brindan un control más preciso en todos los modos. Hay tres sensores de este tipo en los motores BLDC trifásicos.

Los motores sin sensores de posición del rotor son aplicables en los casos en que el motor arranca sin carga en el eje (ventilador, hélice, etc.). Si el arranque se realiza bajo carga, se requiere un motor con sensores de posición del rotor. Ambas opciones tienen sus pros y sus contras.

Una solución con un sensor se convierte en un control más conveniente, pero si al menos uno de los sensores falla, el motor deberá desmontarse, además, los sensores requieren cables separados. En la versión sin sensor, no se necesitan cables especiales, pero durante el arranque, el rotor oscilará hacia adelante y hacia atrás. Si esto es inaceptable, es necesario instalar sensores en el sistema.

Rotor y estator, número de fases

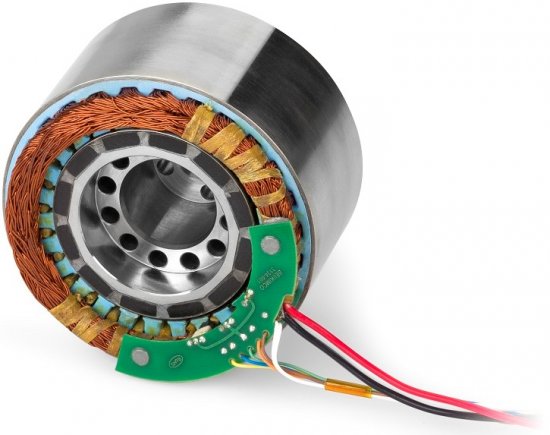

El rotor de un motor BLDC puede ser externo o interno y el estator interno o externo respectivamente. El estator está hecho de material conductor magnético, con el número de dientes completamente dividido por el número de fases. El rotor puede estar hecho, no necesariamente de un material magnéticamente conductor, pero sí necesariamente con imanes firmemente unidos a él.

Cuanto más fuertes sean los imanes, mayor será el par disponible. El número de dientes del estator no debe ser igual al número de imanes del rotor.El número mínimo de dientes es igual al número de fases de control.

La mayoría de los motores de CC sin escobillas modernos son trifásicos, simplemente por simplicidad de diseño y control. Al igual que en los motores de inducción de CA, los devanados de las tres fases están conectados aquí al estator por un "triángulo" o "estrella".

Dichos motores sin sensores de posición del rotor tienen 3 cables de alimentación y los motores con sensores tienen 8 cables: dos cables adicionales para alimentar los sensores y tres para las salidas de señal de los sensores.

Los motores de rotor externo de baja velocidad se fabrican con un gran número de polos (y por lo tanto de dientes) por fase para obtener una rotación con una frecuencia angular significativamente menor que la frecuencia de la corriente de control. Pero incluso con motores trifásicos de alta velocidad, generalmente no se utiliza el número de dientes inferior a 9.