Automatización de procesos tecnológicos

La automatización de los procesos de producción es la dirección principal en la que se mueve actualmente la fabricación en todo el mundo. Todo lo que antes era realizado por el propio hombre, sus funciones, no sólo físicas, sino también intelectuales, van pasando paulatinamente a la tecnología, que ella misma realiza ciclos tecnológicos y ejerce control sobre ellos. Esta es la corriente principal de la tecnología moderna ahora. El papel de un ser humano en muchas industrias ahora se reduce a solo un controlador sobre un controlador automático.

La automatización de los procesos de producción es la dirección principal en la que se mueve actualmente la fabricación en todo el mundo. Todo lo que antes era realizado por el propio hombre, sus funciones, no sólo físicas, sino también intelectuales, van pasando paulatinamente a la tecnología, que ella misma realiza ciclos tecnológicos y ejerce control sobre ellos. Esta es la corriente principal de la tecnología moderna ahora. El papel de un ser humano en muchas industrias ahora se reduce a solo un controlador sobre un controlador automático.

En el caso general, el término "control de proceso" se entiende como un conjunto de operaciones necesarias para iniciar, detener el proceso, así como para mantener o cambiar en la dirección requerida las cantidades físicas (indicadores de proceso). Las máquinas individuales, nodos, dispositivos, dispositivos, complejos de máquinas y dispositivos que deben controlarse, que llevan a cabo procesos tecnológicos, se denominan objetos de control u objetos controlados en automatización. Los objetos gestionados tienen una finalidad muy diversa.

Automatización de procesos tecnológicos: reemplazo del trabajo físico de una persona dedicada a la gestión de mecanismos y máquinas mediante la operación de dispositivos especiales que proporcionan este control (regulación de varios parámetros, logrando una cierta productividad y calidad del producto sin intervención humana) .

La automatización de los procesos de producción permite aumentar varias veces la productividad laboral, mejorar su seguridad, el respeto al medio ambiente, mejorar la calidad de los productos y utilizar de manera más efectiva los recursos de producción, incluido el potencial humano.

La automatización de los procesos tecnológicos y de producción no significa que estos procesos sean posibles sin trabajo humano. El trabajo humano sigue siendo hoy la base de la producción, solo están cambiando su naturaleza y contenido. Las funciones de diseño de dispositivos automáticos, su ajuste periódico, desarrollo e introducción de programas recaen en una persona, lo que requiere especialistas altamente calificados y, en general, el trabajo de las personas se vuelve más complicado.

Todo proceso tecnológico es creado e implementado con un propósito específico. Elaboración del producto final o para obtener un resultado intermedio. Entonces, el propósito de la producción automatizada puede ser clasificar, transportar, empacar el producto. La automatización de la producción puede ser completa, compleja y parcial.

La automatización parcial ocurre cuando una operación o un ciclo de producción separado se lleva a cabo en modo automático. En este caso, se permite la participación limitada de una persona en el mismo.Muy a menudo, la automatización parcial tiene lugar cuando el proceso avanza demasiado rápido para que la persona misma participe plenamente en él, mientras que los dispositivos mecánicos bastante primitivos impulsados por equipos eléctricos hacen un excelente trabajo con él.

La automatización parcial, por regla general, se usa en equipos que ya funcionan, es una adición a ella. Sin embargo, muestra la mayor eficacia cuando se incluye en el sistema de automatización general desde el principio: se desarrolla, fabrica e instala inmediatamente como parte integral.

La automatización compleja debe cubrir un área de producción grande separada, puede ser un taller separado, una planta de energía. En este caso, toda la producción funciona en el modo de un único complejo automatizado interconectado. La automatización total de los procesos de producción no siempre es aconsejable. Su campo de aplicación es la producción moderna altamente desarrollada que utiliza equipos extremadamente confiables.

La falla de una de las máquinas o unidades detiene inmediatamente todo el ciclo de producción. Dicha producción debe tener autorregulación y autoorganización, la cual se realiza de acuerdo a un programa previamente creado. Al mismo tiempo, una persona participa en el proceso de producción solo como un controlador permanente, monitorea el estado de todo el sistema y sus partes individuales, interviene en el arranque y puesta en marcha de la producción y en caso de situaciones de emergencia, o con la amenaza de tal ocurrencia.

El nivel más alto de automatización de los procesos de producción: automatización completa... En él, el sistema mismo ejerce no solo el proceso de producción, sino también un control total sobre él, que se lleva a cabo mediante sistemas de control automático.La automatización completa tiene sentido en la producción sostenible y rentable con procesos tecnológicos establecidos con un modo de operación constante.

Todas las posibles desviaciones de la norma deben preverse de antemano y deben desarrollarse sistemas de protección contra ellas. Además, se necesita una automatización completa para el trabajo que puede poner en peligro la vida humana, la salud o se lleva a cabo en lugares inaccesibles para él: bajo el agua, en un entorno agresivo, en el espacio.

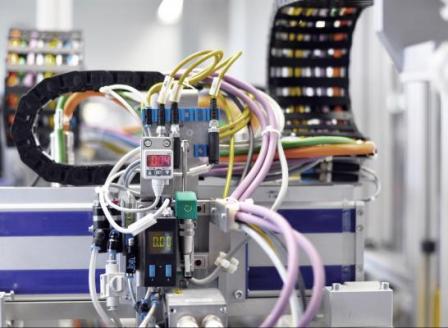

Cada sistema consta de componentes que realizan funciones específicas. En un sistema automatizado, los sensores toman lecturas y las transmiten para tomar una decisión sobre cómo operar el sistema, el comando ya está ejecutado por el dispositivo. En la mayoría de los casos, se trata de equipos eléctricos, ya que con la ayuda de la corriente eléctrica es más conveniente ejecutar comandos.

Es necesario separar el sistema de control automatizado y el automático. En un sistema de control automatizado, los sensores transmiten lecturas al panel de control del operador, y él, habiendo tomado una decisión, transmite el comando al equipo ejecutivo. En un sistema automático: la señal es analizada por dispositivos electrónicos, ellos, habiendo tomado una decisión, dan un comando a los dispositivos de ejecución.

La participación humana en los sistemas automáticos es necesaria, aunque sea como controlador. Tiene la capacidad en cualquier momento de intervenir en el proceso tecnológico, para corregirlo o detenerlo.

Entonces el sensor de temperatura puede dañarse y dar lecturas incorrectas. En este caso, la electrónica percibirá sus datos como fiables sin cuestionarlos.

La mente humana muchas veces supera las capacidades de los dispositivos electrónicos, aunque es inferior a ellos en términos de velocidad de reacción. El operador puede reconocer que el sensor está defectuoso, evaluar los riesgos y simplemente apagarlo sin interrumpir el proceso. Al mismo tiempo, debe estar absolutamente seguro de que esto no provocará un accidente. La experiencia y la intuición, que no están al alcance de las máquinas, lo ayudan a tomar una decisión.

Esta intervención dirigida en los sistemas automáticos no supone un riesgo grave si la decisión la toma un profesional. Desactivar toda la automatización y transferir el sistema al modo de control manual está plagado de graves consecuencias debido al hecho de que una persona no puede reaccionar rápidamente ante un cambio en la situación.

Un ejemplo clásico es el accidente de la central nuclear de Chernóbil, que se convirtió en el mayor desastre provocado por el hombre del siglo pasado. Esto sucedió precisamente por el cierre del modo automático, cuando los programas de prevención de emergencias ya desarrollados no podían influir en el desarrollo de la situación en el reactor de la estación.

La automatización de procesos individuales comenzó en la industria ya en el siglo XIX. Baste recordar el regulador centrífugo automático para máquinas de vapor diseñado por Watt. Pero solo con el comienzo del uso industrial de la electricidad, se hizo posible una automatización más amplia no de procesos individuales, sino de ciclos tecnológicos completos.Esto se debe al hecho de que anteriormente la energía mecánica se transmitía a las máquinas de corte de metales con la ayuda de transmisiones y unidades

La producción centralizada de electricidad y su uso en la industria en general comenzaron solo en el siglo XX, antes de la Primera Guerra Mundial, cuando cada máquina estaba equipada con su propio motor eléctrico. Fue esta circunstancia la que permitió mecanizar no solo el proceso de producción de la propia máquina, sino también su gestión. Este fue el primer paso hacia la creación de máquinas automáticas... Las primeras muestras de las cuales aparecieron a principios de la década de 1930. Entonces surgió el término mismo "producción automatizada".

En Rusia, luego en la URSS, los primeros pasos en esta dirección se dieron en las décadas de 1930 y 1940. Por primera vez, las máquinas automáticas de corte de metales se utilizan en la producción de piezas de cojinetes. Luego vino la primera producción totalmente automatizada del mundo de pistones para motores de tractores.

Los ciclos tecnológicos se combinaron en un proceso automatizado, comenzando con la carga de materias primas y terminando con el empaque de las piezas terminadas. Esto fue posible gracias al uso generalizado de equipos eléctricos modernos en ese momento, varios relés, interruptores remotos y, por supuesto, unidades.

Y solo el advenimiento de las primeras computadoras electrónicas hizo posible alcanzar un nuevo nivel de automatización. Ahora el proceso tecnológico ha dejado de ser considerado únicamente como un conjunto de operaciones separadas que deben realizarse en una secuencia determinada para obtener un resultado. Ahora todo el proceso se ha convertido en uno.

Actualmente, los sistemas de control automático no solo conducen el proceso de producción, sino que también lo controlan, monitorean la ocurrencia de emergencias y situaciones de emergencia.Arrancan y detienen equipos tecnológicos, monitorean sobrecargas y practican acciones en caso de accidentes.

Recientemente, los sistemas de control automático facilitan la reconstrucción de equipos para producir nuevos productos. Esto ya es un sistema completo que consiste en sistemas multimodo automáticos individuales conectados a una computadora central que los conecta en una sola red y emite tareas para su ejecución.

Cada subsistema es una computadora separada con su propio software diseñado para realizar sus propias tareas. Esto ya es módulos de producción flexibles. Se llaman flexibles porque pueden reconfigurarse a otros procesos tecnológicos y así ampliar la producción, diversificarla.

El pináculo de la fabricación automatizada es robots industriales… La automatización ha permeado la fabricación de arriba hacia abajo. Una línea de transporte para el suministro de materias primas para la producción funciona de forma automática. La gestión y el diseño están automatizados. La experiencia humana y la inteligencia se utilizan solo donde la electrónica no puede reemplazarlas.