Robots industriales en la producción moderna: tipos y dispositivos

Los robots industriales son ampliamente utilizados hoy en día en la producción humana. Sirven como uno de los medios más efectivos de mecanización y automatización de las operaciones de transporte y carga, así como de muchos procesos tecnológicos.

El efecto positivo de la introducción de robots industriales generalmente se nota simultáneamente desde varios lados: aumenta la productividad laboral, mejora la calidad del producto final, disminuyen los costos de producción, mejoran las condiciones laborales de una persona y, finalmente, la transición de una empresa de la se facilita enormemente la liberación de un tipo de producto en otro.

Sin embargo, para lograr un efecto positivo tan extenso y multifacético de la introducción de robots industriales en una producción manual que ya funciona, es necesario calcular de antemano los costos planificados para el proceso de implementación en sí, por el precio del robot, y también para sopesar si la complejidad de su proceso productivo y tecnológico es generalmente adecuada para el plan de modernización para ayudar a instalar robots industriales.

De hecho, a veces la producción inicialmente se simplifica tanto que instalar robots es simplemente poco práctico e incluso dañino. Además, se requerirá personal calificado para la configuración, el mantenimiento, la programación de robots y en el proceso de trabajo: dispositivos auxiliares, etc. Es importante tener esto en cuenta de antemano.

De una forma u otra, las soluciones robóticas no tripuladas en la producción son cada vez más relevantes hoy en día, aunque solo sea porque se minimiza el impacto nocivo en la salud humana. Agreguemos aquí el entendimiento de que el ciclo completo de procesamiento e instalación se realiza más rápido, sin pausas para fumar y sin errores inherentes a cualquier producción donde actúa una persona viva en lugar de un robot. El factor humano, después de montar los robots e iniciar el proceso tecnológico, queda prácticamente excluido.

Hoy en día, el trabajo manual se reemplaza en la mayoría de los casos por el trabajo de un manipulador robótico: agarre de herramientas, fijación de herramientas, retención de piezas de trabajo, alimentación en el área de trabajo. Las limitaciones solo las imponen: capacidad de carga, área de trabajo limitada, movimientos preprogramados.

El robot industrial es capaz de proporcionar:

-

alta productividad gracias a un posicionamiento rápido y preciso; mayor eficiencia, ya que no hay necesidad de pagar salarios a las personas que reemplaza, un operador es suficiente;

-

alta calidad: precisión del orden de 0,05 mm, baja probabilidad de matrimonio;

-

seguridad para la salud humana, por ejemplo, debido al hecho de que al pintar, ahora se excluye el contacto humano con pinturas y barnices;

-

Finalmente, el área de trabajo del robot está estrictamente limitada y requiere un mantenimiento mínimo, incluso si el entorno de trabajo es químicamente agresivo, el material del robot resistirá este impacto.

Históricamente, el primer robot industrial patentado fue lanzado en 1961 por Unimation Inc para la planta de General Motors en Nueva Jersey. La secuencia de acciones del robot se registra en forma de código en un tambor magnético y se ejecuta en coordenadas generalizadas. Para realizar acciones, el robot utiliza amplificadores hidráulicos. Esta tecnología se transfirió más tarde a la japonesa Kawasaki Heavy Industries y a las inglesas Guest, Keen and Nettlefolds, por lo que la producción de robots por parte de Unimation Inc se expandió un poco.

Para 1970, la Universidad de Stanford había desarrollado el primer robot que se asemejaba a las capacidades de un brazo humano con 6 grados de libertad, que estaba controlado por una computadora y tenía accionamientos eléctricos. Al mismo tiempo, la empresa japonesa Nachi lo está desarrollando. KUKA Robotics de Alemania demostraría el robot de seis ejes Famulus en 1973, y ABB Robotics de Suiza ahora comenzaría a vender el robot ASEA, también de seis ejes y accionado electromecánicamente.

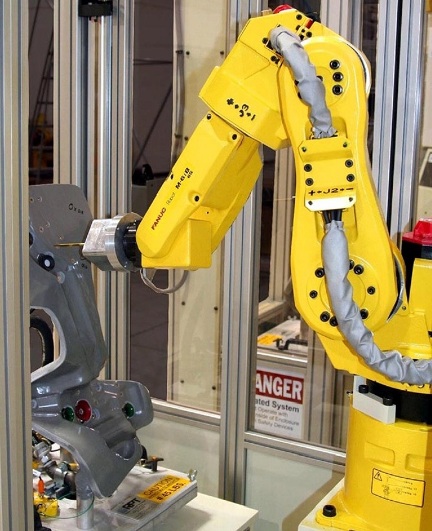

En 1974, la empresa japonesa Fanuc estableció su propia producción. En 1977, se produjo el primer robot Yaskawa.Con el desarrollo de la tecnología informática, los robots se introducen cada vez más en la industria automotriz: a principios de la década de 1980, General Motors invirtió cuarenta mil millones de dólares en la formación de su propio sistema de automatización de fábrica.

En 1984, Avtovaz nacional adquiriría una licencia de KUKA Robotics y comenzaría a producir robots para sus propias líneas de producción. Casi el 70% de todos los robots del mundo, para 1995, estarán en Japón, su mercado interno. De esta manera, los robots industriales finalmente se establecerán en la industria automotriz.

¿Cómo funciona la fabricación de automóviles sin soldadura? De ninguna manera. Entonces resulta que todas las industrias automotrices del mundo están equipadas con cientos de complejos de soldadura robótica. Cada quinto robot industrial está involucrado en la soldadura. La siguiente demanda es un cargador robótico, pero la soldadura por arco de argón y por puntos son lo primero.

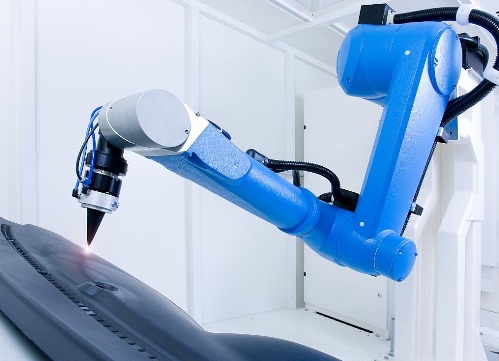

Ninguna soldadura manual puede igualar la calidad de la costura y el grado de control del proceso con un robot especializado. ¿Qué pasa con la soldadura láser, donde desde una distancia de hasta 2 metros por medio de un láser enfocado, el proceso tecnológico se lleva a cabo con una precisión de 0,2 mm? Es simplemente insustituible en la construcción de aeronaves y la medicina. Agregue a eso la integración con sistemas digitales CAD/CAM.

El robot de soldadura tiene tres unidades operativas principales: un cuerpo de trabajo, una computadora que controla el cuerpo de trabajo y la memoria. El cuerpo de trabajo está equipado con un mango similar a una mano. El cuerpo tiene libertad de movimiento a lo largo de tres ejes (X, Y, Z) y la propia pinza puede girar alrededor de estos ejes. El propio robot puede moverse a lo largo de las guías.

Ninguna instalación de producción moderna puede prescindir de la descarga y la carga, independientemente del tamaño y el peso de los productos. El robot instalará de forma independiente la pieza de trabajo en la máquina, luego la descargará y la colocará. Un robot puede interactuar con varias máquinas simultáneamente. Por supuesto, no podemos dejar de mencionar en este contexto la carga de equipaje en el aeropuerto.

Los robots ya permiten reducir al mínimo los costes de personal. No se trata solo de funciones simples como perforar u operar el horno. Los robots son capaces de levantar más pesos en condiciones mucho más difíciles, sin cansarse y pasar mucho menos tiempo que una persona viva.

En fundiciones y herrerías, por ejemplo, las condiciones son tradicionalmente muy difíciles para las personas. Este tipo de producción ocupa el tercer lugar después de la descarga y la carga en cuanto a robotización. No es casualidad que casi todas las fundiciones europeas estén ahora equipadas con sistemas automatizados con robots industriales. El costo de implementar un robot le cuesta a la empresa cientos de miles de dólares, pero aparece a su disposición un complejo muy flexible, que es más que compensado.

Láser robótico y corte por plasma mejorar líneas tradicionales con antorchas de plasma. Corte tridimensional y corte de esquinas y vigas en I, preparación para su posterior procesamiento, soldadura, perforación. En la industria automotriz, esta tecnología es simplemente insustituible, ya que los bordes de los productos deben cortarse con precisión y rapidez después del estampado y la conformación.

Uno de estos robots puede combinar soldadura y corte.La productividad se incrementa con la introducción del corte por chorro de agua, que elimina la exposición innecesaria al calor en el material.Así, en dos minutos y medio, todos los pequeños agujeros en el metal de los cupés Renault Espace se cortan en la planta robótica de Renault en Francia.

En la fabricación de muebles, automóviles y otros productos, el doblado robótico de tubos que involucra un cabezal de trabajo es útil cuando un robot posiciona el tubo y lo dobla muy rápidamente. Tal tubería ahora puede equiparse con varios elementos que no interferirán con el proceso de doblado de los mandriles por parte del robot.

Canteado, taladrado y fresado: lo que podría ser más fácil para un robot, ya sea metal, madera o plástico. Los manipuladores precisos y duraderos manejan estas tareas a la perfección. El área de trabajo no está limitada, basta con instalar un eje extendido o varios ejes controlados, lo que le dará una excelente flexibilidad y alta velocidad. Uno no puede hacer esto.

Las frecuencias de rotación de la herramienta de fresado alcanzan decenas de miles de revoluciones por minuto, y el rectificado de las costuras se transforma por completo en una serie de simples movimientos repetitivos. Pero en el pasado, el lijado y el tratamiento abrasivo de superficies se consideraban algo sucio y pesado, y también muy dañino. La pasta ahora se alimenta automáticamente durante el procesamiento de la rueda de fieltro después de pasar por la cinta abrasiva. Rápido y seguro para el operador.

Las perspectivas para la robótica industrial son enormes, ya que los robots se pueden introducir fundamentalmente en casi cualquier proceso de producción y en cantidades ilimitadas.La calidad del trabajo automático a veces es tan alta que es simplemente inalcanzable para las manos humanas. Hay grandes industrias enteras donde los errores y las imprecisiones son inaceptables: fabricación de aeronaves, equipos médicos de precisión, armas de ultraprecisión, etc. Sin mencionar el aumento en la competitividad de las empresas individuales y el efecto positivo en su economía.