El procedimiento para preparar y compilar programas para controladores programables.

Las funciones de control del equipo están determinadas por la tecnología y la organización del proceso. Por lo tanto, en general, son bastante específicos e individuales para cada unidad o sitio. Sin embargo, cuando se plantea y resuelve el problema de desarrollar software eficiente, móvil y flexible para sistemas de automatización, las funciones de control complejas suelen representarse como un conjunto de acciones elementales simples como "habilitar", "deshabilitar", "retardo de implementación", etc. .

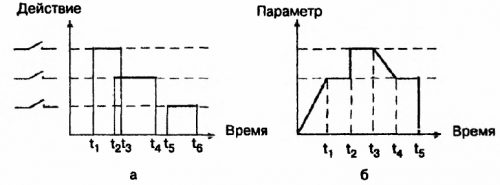

Desde estas posiciones, la mayoría de las funciones de control se pueden reducir condicionalmente a dos, que son bastante comunes para cualquier tarea: lógica y regulatoria. El primero se conoce como algoritmo de acción de tiempo general y el segundo se conoce como parámetro de tiempo. La presentación más general de tales funciones típicas para controlar equipos tecnológicos se muestra en la fig. 1, a y b.

Arroz. 1. Funciones de control típicas del equipo de proceso

Con base en el análisis de las características cuantitativas de las funciones de control implementadas en cada ejemplo específico de equipo tecnológico, se pueden formular requisitos técnicos a un controlador lógico programable (PLC) como medio de control en términos de precisión, velocidad, número de tareas paralelas a resolver, cantidad de memoria, composición de equipos periféricos, herramientas de diálogo, etc.

El estándar IEC 61131-3 describe 5 lenguajes de programación resultantes de la investigación de los desarrollos propietarios más exitosos de los líderes mundiales en el mercado de PLC:

-

el lenguaje de los circuitos de contacto de relé (RKS) o diagramas de escalera LD (diagrama de escalera),

-

lenguaje de diagrama de bloques de funciones (FBD), FBD (diagrama de bloques de funciones),

-

Lenguaje IL (lista de instrucciones): ensamblador típico con acumuladores y transiciones de etiquetas,

-

El lenguaje ST (texto estructurado) es un lenguaje de texto de alto nivel,

-

Gráficos SFC (Gráfico de función secuencial). SFC debe su origen a las redes de Petri.

Los lenguajes de PLC son muy originales y difieren significativamente de los lenguajes de programación de computadoras más conocidos.

El estándar no obliga a los desarrolladores de PLC a implementar todos los lenguajes de programación. Por lo general, los pequeños fabricantes de PLC implementan múltiples o un solo idioma. En muchos sentidos, la prioridad de usar un lenguaje de programación en particular depende de las tradiciones históricamente establecidas de la industria o área de aplicación.

La estandarización de los lenguajes de programación y el modelo de PLC propició el surgimiento de empresas especializadas dedicadas al diseño de sistemas de programación para PLC, que facilitan la transición de un lenguaje de programación a un lenguaje de máquina en varios niveles:

-

al ingresar a un programa;

-

al renderizar;

-

al cambiar o mover un comando separado o un área de programa;

-

cuando se detectan errores de sintaxis y se señala al operador.

Para realizar estas tareas, el sistema de programación puede operar con éxito en modo local, es decir, independientemente del controlador. Esto le da al programador la oportunidad de escribir un programa desde cualquier lugar conveniente, y no en un taller de producción, es decir, en un ambiente más favorable al proceso creativo. La posibilidad de modelado facilita mucho el proceso de depuración del programa y mejora la organización del trabajo.

Las principales etapas de preparación y programación de los controladores programables son las siguientes:

1. Determinar qué debe hacer el sistema controlado (objeto de control), los objetivos de control y otras funciones adicionales realizadas por el sistema de control, la secuencia de operaciones realizadas por los actuadores con respecto al tiempo y el estado de los sensores y dispositivos de control.

2. Componer el algoritmo del programa en forma gráfica.

3. Determine qué módulos se necesitan para conectar sensores, dispositivos de control, actuadores, alarmas y otros equipos necesarios para administrar el sitio.

Al elegir módulos, analice los parámetros de las señales de entrada/salida (voltaje y niveles de corriente) y la funcionalidad de los módulos. Preste atención a la posibilidad de uso. módulos inteligentes, que puede realizar el procesamiento previo de las señales de entrada y algunas funciones de control local, lo que reducirá en gran medida la complejidad de la programación.

4.Haga un diagrama o una tabla para conectar todos los dispositivos de entrada y salida del objeto de control y el equipo utilizado en el proceso de control a los módulos del controlador.

5. Escribir un programa en uno de los lenguajes de programación de PLC que realice una determinada secuencia de operaciones, su interconexión y desarrolle posibles situaciones de emergencia.

6. Verifique el programa en busca de errores de sintaxis y corríjalos, y luego verifique los errores de tiempo de ejecución y también haga las correcciones apropiadas.

7. Escriba el programa y todos los parámetros operativos necesarios en el controlador.

8. Una vez que el sistema de control esté completamente ensamblado, verifique el programa en el proceso de control real y, si es necesario, realice ajustes más precisos.

9. Guarde dos copias del último programa y guárdelas en ubicaciones separadas.