Cómo funcionan y funcionan las máquinas CNC

El nivel actual de desarrollo del progreso tecnológico, combinado con el alto consumo y la demanda correspondiente, establece nuevos y nuevos estándares para varias industrias en términos de cantidad y calidad de sus productos. Los volúmenes necesarios hoy en día ya no se pueden proporcionar sin recurrir a una automatización completa.

Como resultado, una de las principales innovaciones de la última década ha sido la adopción generalizada de máquinas para corte de metales con CNC — máquinas cortadoras de metales de control numérico.

La tarea de aumentar la eficiencia de la construcción de maquinaria se puede resolver sobre la base de la mecanización y automatización completas de los procesos de producción, mejorando la estructura del parque de equipos metalmecánicos, mediante la introducción de máquinas programadas, robots industriales, líneas automáticas y complejos, es decir. capacidad de cambiar rápidamente de equipo al cambiar a diferentes tipos de productos.

Robot industrial (manipulador automático con control programado) es una máquina automática (estacionaria o móvil) que consiste en un dispositivo ejecutivo en forma de manipulador con varios grados de movilidad y un dispositivo reprogramable para el control del programa para realizar funciones motoras y de control en el proceso de producción.

Más sobre robots:

Clasificación de los robots industriales

Tipos de robots industriales en la producción moderna.

La automatización de la gestión de cualquier objeto consiste en subordinar el movimiento de este objeto a ciertos requisitos, garantizando por ello el mejor desempeño de su finalidad. Esta organización del movimiento del objeto se lleva a cabo mediante dispositivos de control automático, máquinas de control que incluyen sistemas de control de programas.

El control programado consiste en el hecho de que los modos necesarios de movimiento de cada objeto controlado se calculan de antemano y se registran en los dispositivos de almacenamiento de información correspondientes: órganos de memoria. El proceso de control se reduce a reproducir los movimientos del objeto registrados por este programa.

control de programa — control por sistemas que proporcionan una transición rápida a cualquier programa de trabajo al ingresarlo o escribirlo con un código condicional en el soporte del programa, con el cual se ingresa en el dispositivo de control.

Control numérico de la máquina. — control del procesamiento de la parte de la máquina según el programa de control (NC), en el que los datos se especifican en forma digital.

Los sistemas de control digital (CNC) se construyen sobre la base de hardware y software, enfocados en el uso de microprocesadores y microcomputadoras modernas con equipos periféricos, en el uso de accionamiento eléctrico automatizado de alta velocidad que proporciona reproducción de trayectorias de movimiento de software, así como el diseño de computadoras, preparación y depuración de software de sistemas y aplicaciones.

Vista exterior del modelo WinPCNC de la Unidad CNC

Entonces, CNC (control numérico) es en realidad un sistema computarizado para controlar los mecanismos de una máquina herramienta, usando ciertos comandos de la máquina para realizar ciertas tareas. Esta tecnología ha permitido a muchas empresas aumentar drásticamente su capacidad de producción y al mismo tiempo reducir el costo de sus productos.

La programación del orden y el modo de operación de la máquina CNC se lleva a cabo utilizando conjuntos de funciones especiales y algoritmos comprensibles para el sistema de control digital. La cantidad y calidad de los comandos dados al sistema de control, así como las características de programación de cada máquina, dependen tanto de la profesionalidad del operador como de las capacidades de una máquina en particular, que inicialmente puede estar limitada por su diseño.

Muchas fresadoras, por ejemplo, permiten programar el movimiento de la herramienta de trabajo, pero al mismo tiempo no permiten en absoluto el movimiento de la mesa de trabajo. Otras máquinas permiten acciones más programables, por lo que el operador tiene más espacio de control. A veces, todo lo que se requiere del operador es cambiar las piezas de trabajo a tiempo y monitorear el desgaste de la herramienta de trabajo, y el programa se encargará del resto.

El dispositivo de las máquinas CNC.

El diseño de la máquina CNC incluye varios bloques, cada uno de los cuales, como parte del todo, tiene su propio propósito funcional. Puede haber unidades adicionales que introduzcan características individuales en el sistema de unidades. Supongamos que un torno CNC tiene los siguientes componentes básicos: base, cama, reposacabezas, fluido de cola, cabezal de corte, engranajes, sensor de hilo, panel de control.

La base es una pieza rectangular de fundición sobre la que se monta la bancada y que proporciona solidez y resistencia a las vibraciones a la máquina. La bancada es la parte principal del torno, que une todos sus componentes y mecanismos. Consiste en un par de paredes rígidamente conectadas por elementos transversales.

Hay guías en la cama, además, la caja de cambios y la parte trasera se fijan aquí. La cola y el apoyo con el delantal pueden moverse a lo largo de las guías, según el tipo de herramienta de trabajo. Hay un rodamiento en el cabezal del husillo, gracias a este diseño, la pieza de trabajo se fija y gira.

El cabezal de corte automático implica una instalación secuencial de las herramientas de corte en la posición de trabajo. Engranajes impulsores del movimiento principal, transmisión transversal y longitudinal.

Los motores eléctricos transfieren la rotación del rotor que, gracias a los tornillos esféricos, se convierte en un movimiento lineal de los bloques. La cola sostiene el centro de la pieza de trabajo a mecanizar. El sensor del grifo se encuentra en la bandeja. El panel de control está diseñado para la comodidad del operador y el control del proceso. Puede haber varios paneles de control.

La programación de accionamientos de husillo fijo se reduce a encender, apagar y conmutar los contactores apropiados.Para ello basta con grabar la señal de los mandos «on» y «off».

El control de velocidad de los husillos principales se requiere con mayor frecuencia para garantizar que el metal se procese a la velocidad de corte óptima. En este caso, es necesario ajustar la velocidad angular para que la velocidad periférica con la que se realiza el corte tenga un valor óptimo constante.

La programación del control de los alimentadores es una tarea mucho más importante y compleja, ya que garantiza el desempeño de la función principal de la máquina: formar la forma del producto.

Sistema de coordenadas estándar de máquinas herramienta CNC

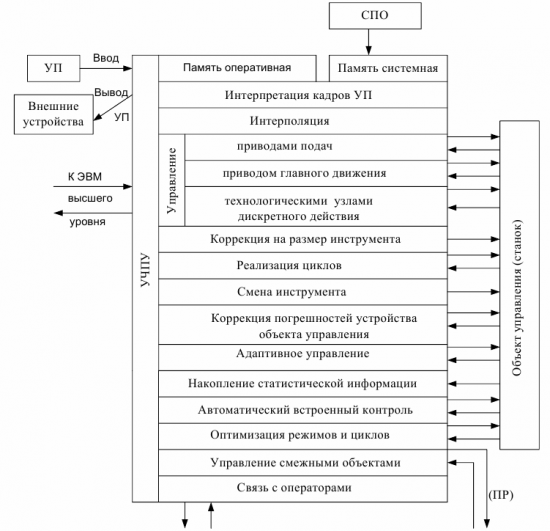

Diagrama funcional del control de la máquina CNC

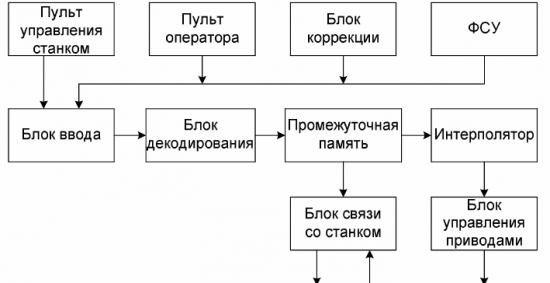

Implementación esquemática de algoritmos CNC de clase NC (SNC)

Arquitectura del sistema PCNC-1 de Alan Bradley con CNC

Las ventajas de las máquinas CNC

La principal y obvia ventaja de una máquina CNC, en comparación con una máquina convencional, es el más alto nivel de automatización de la producción, lo que minimiza la intervención humana en el proceso de fabricación de las piezas.

Por definición, la máquina CNC es capaz de trabajar de forma autónoma y casi continua, sin cansarse las 24 horas del día, y la calidad de los productos no disminuirá por esto, si el trabajo lo hiciera una persona, estaría cansada, Sería necesario cambiar el torno, los omnipresentes factores humanos, errores, etc. Esto no queda aquí. El operador solo prepara la máquina para el trabajo, coloca y retira piezas, ajusta la herramienta. Una persona puede operar varias máquinas de esta manera.

Además, cabe destacar la máxima flexibilidad de las máquinas CNC. Para producir diferentes piezas, el operador solo necesita cambiar el programa de trabajo de la máquina.Además, el programa siempre está listo para ejecutarse un número ilimitado de veces, mientras que el programa no tiene que editarse cada vez.

La alta precisión y repetibilidad ya no dependen de la formación del operador, sino de la calidad del programa utilizado. Esta es una gran ventaja, en comparación con las máquinas de corte de metales convencionales, que permite la producción de miles de piezas idénticas en forma y calidad, y sin reducir esta calidad.

Algunas partes no se pueden hacer a mano en una máquina convencional debido a la complejidad o al alto costo, y en una máquina CNC es solo cuestión de elegir el programa adecuado. Como resultado, las máquinas CNC permiten obtener de manera rápida y eficiente una pieza de casi cualquier complejidad y, en principio, en cualquier cantidad. Solo hay una condición: la pieza a fabricar debe estar prediseñada usando una computadora.

Ver también:

Accionamientos eléctricos para máquinas CNC

Equipos eléctricos para máquinas de perforación CNC

Equipo eléctrico de tornos CNC