La clave para aumentar la productividad es el desarrollo de sistemas de gestión

La computación móvil, los datos contextuales y la arquitectura modular transformarán la apariencia de los sistemas de control y mejorarán la productividad general de la planta, lo que ayudará a reducir el riesgo de despidos para los trabajadores experimentados.

Las organizaciones invierten en sistemas de gestión con la expectativa de que funcionarán como se espera durante muchos años. El ritmo de cambio en los sistemas de gestión se está acelerando y la próxima década traerá cambios enormes.

Comprender estos cambios es importante para las organizaciones que buscan el mejor rendimiento y retorno de la inversión en sistemas de control.

Durante décadas, el sistema de control se ha limitado al hardware físico: entradas y salidas cableadas, controladores conectados y arquitecturas estructuradas, incluidas redes dedicadas y configuraciones de servidor.

La reducción de los costos computacionales y de sensores, el desarrollo de la red y la infraestructura inalámbrica, y la arquitectura distribuida (incluida la nube) ahora abren nuevas posibilidades para los sistemas de control.

Además, los estándares emergentes de inclusión y fabricación, como las interfaces de capa física avanzada (APL) y paquete de tipo modular (MTP), impulsarán cambios significativos en el diseño y uso de los sistemas de gestión empresarial durante la próxima década).

Incluso con los tiempos y la tecnología cambiantes, la ecuación para el éxito sigue siendo la misma: elija un sistema de control confiable y fácil de usar mientras brinda acceso a nuevas tecnologías para mejorar la productividad.

La flexibilidad del sistema de gestión reduce los riesgos asociados a la jubilación de trabajadores experimentados

Durante la última década, la industria ha visto el retiro de profesionales y ha tomado medidas para mitigar los efectos de la pérdida de experiencia. Estos cambios han llevado a una reducción en el número de trabajadores en el lugar de trabajo en varias industrias.

Al mismo tiempo, con una gran cantidad de nuevas tecnologías de escaneo y capacidades de transferencia de datos de gran ancho de banda, las empresas recopilan más datos que nunca y las organizaciones quieren obtener más valor de esos datos para ayudarlos a mejorar el rendimiento comercial y mejorar la diferenciación.

Esto incluye opciones de entrega de productos más flexibles, calidad optimizada y volúmenes de producción constantes, así como una mayor seguridad operativa y cumplimiento ambiental.

En respuesta, muchas organizaciones extenderán su arquitectura de gestión a una infraestructura más distribuida geográficamente, lo que permitirá que pequeños equipos centralizados de profesionales brinden soporte a toda su flota.

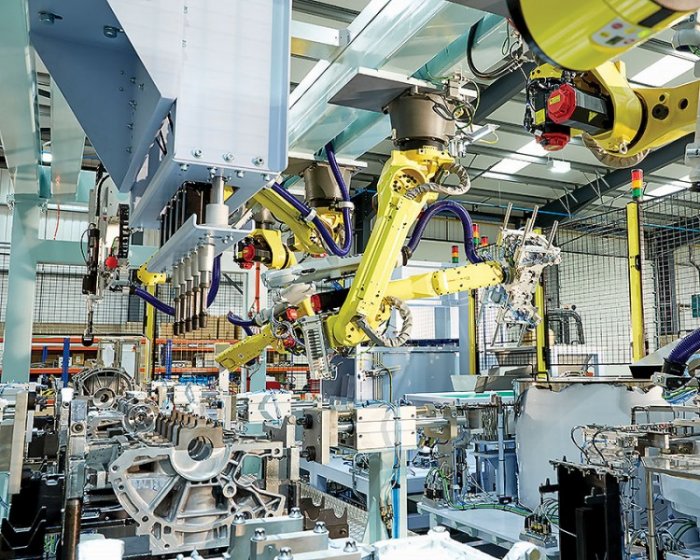

Los datos críticos del sistema de control serán visibles en toda la empresa, lo que permitirá que pequeños equipos brinden soporte para múltiples ubicaciones geográficamente dispersas. Todas las imágenes cortesía de Emerson

Estos expertos internos pueden complementarse con expertos OEM a quienes se les permite acceso seguro a aspectos relevantes de esta infraestructura.

Un elemento de esta arquitectura distribuida es la nube, ya sea privada, pública o híbrida.La migración gradual de controles arquitectónicos no esenciales a la nube facilita que las organizaciones trabajen de manera más eficiente y tomen mejores decisiones.

Los usuarios de la nube obtienen más valor de sus datos al aprovechar la experiencia de todo el mundo, ya sea en su propio negocio o de muchos proveedores de servicios.

Además, la centralización de datos en la nube ofrece la ventaja de menores costos de ciclo de vida, menores requisitos de mantenimiento y la eliminación de islas de datos aisladas.

Un cambio al control centralizado requerirá un cambio en la estrategia del sistema de gestión, incluso si el control primario real no se transfiere desde el nivel operativo.

Las herramientas en las que confían los expertos (configuración del sistema, monitorización de dispositivos, gestión de alarmas, datos en tiempo real e historial de eventos, gemelos digitales, sistemas de gestión de reparaciones, etc.) son elementos del sistema de gestión.

Muchas de estas herramientas no afectan la gestión diaria, pero están vinculadas al sistema de gestión, que a su vez está vinculado a una ubicación física en la empresa. En el futuro, tendrá más sentido alojar estos componentes en la nube.

Los datos centralizados y las arquitecturas en la nube también facilitarán el despliegue rápido de nuevas tecnologías.

La centralización de datos facilita a las organizaciones la implementación de un acceso móvil seguro unidireccional a los datos del sistema de gestión, lo que permite al personal de la empresa rastrearlos en cualquier lugar

La fácil integración aumenta la eficiencia

La clave del éxito es encontrar plataformas que permitan la introducción de nuevas tecnologías con costes técnicos y de integración mínimos. El más avanzado controladores pueden operar como controladores independientes y tienen la capacidad de integrarse en un sistema de gestión más grande, lo que permite a las organizaciones desarrollar capacidades de arquitectura y gestión en relación con procesos y productos.

Las empresas industriales líderes también están reduciendo la necesidad de fabricación modular con nuevas tecnologías plug-and-play.

La tecnología MTP, desarrollada por NAMUR (Asociación de Usuarios de Tecnologías de Automatización en Procesos de Fabricación), utiliza tecnologías existentes para crear interfaces para la integración formulada de diferentes sistemas y simplifica el diseño de sistemas modulares.

MTP estandariza la interacción entre los módulos de producción y el sistema de control, lo que permite a las empresas combinar componentes.

El sistema de control seguirá desempeñando un papel fundamental en la gestión y optimización de estos sistemas modulares diversos pero más integrados.El uso de estos estándares de integración es un elemento clave para lograr el mejor resultado posible.

Los controles avanzados y los gemelos digitales mejoran la eficiencia del trabajo

Los sistemas de control ahora incluyen muchas más herramientas analíticas y soporte de decisiones para ayudar a los operadores a tomar decisiones más informadas en un rango más amplio.

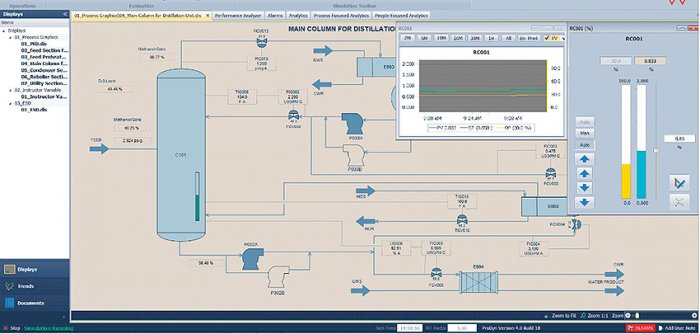

En lugar de tomar decisiones, tomarlas y esperar que sean la elección correcta, los operadores utilizarán la simulación para validar decisiones clave en un entorno autónomo.

Por ejemplo, un operador en una planta puede notar que una variable de proceso tiene una mala tendencia. El operador usa el gemelo digital para probar la nueva rutina y luego descubre que está demasiado cerca del límite de interrupción.

Para evitar este escenario, utilizará gemelos digitalespara probar otras alternativas y encontrar una manera de negociar con seguridad los parámetros del proceso.

El operador ayuda a tomar la decisión correcta sin probar nada en procesos y dispositivos reales.El gemelo digital estará disponible en el lugar de trabajo y en la nube y se convertirá en una parte estándar de la mayoría de los proyectos.

¿Podría la inteligencia artificial (IA) ser la próxima etapa en el desarrollo de sistemas de control?

Los sistemas de control han evolucionado continuamente a lo largo de las décadas. Las tecnologías de inteligencia artificial (IA) están ayudando a desarrollar la próxima generación de algunos sistemas de control.

Controlador proporcional integral-derivativo (PID) puede interpretarse como una separación de capacidades: el elemento proporcional muestra la señal, el elemento integral se acerca al punto de ajuste y el elemento diferencial puede minimizar el sobreimpulso.

Si bien un ecosistema de gestión puede ser una red compleja de tecnologías interconectadas, también se puede simplificar viéndolo como una rama en constante evolución de un árbol genealógico. Cada tecnología de sistema de control ofrece sus propias características únicas que no estaban disponibles con tecnologías anteriores.

Por ejemplo, feedforward mejora el control PID al predecir la salida del controlador y luego usar las predicciones para aislar los errores debido a la distorsión del proceso del ruido de la señal.

Model Predictive Control (MPC) agrega capacidades adicionales a esto al desglosar las predicciones de los resultados futuros de la intervención de control y controlar múltiples entradas y salidas correlacionadas.

El último avance en estrategias de control es la introducción de tecnologías de inteligencia artificial que llevan los sistemas de control industrial al siguiente nivel.

La tecnología de inteligencia artificial se puede extender para resolver cualquier problema complejo que se pueda modelar, por ejemplo, para gestionar paradas de producción intermitentes en fábricas que abastecen al sector del petróleo y el gas, y para optimizar y gestionar las operaciones de refinerías y plantas químicas.

Para aprovechar al máximo estas nuevas soluciones, las organizaciones necesitan plataformas de automatización no estándar y fáciles de usar que les ayuden a evolucionar con las condiciones cambiantes del mercado y la industria.