Diagnósticos técnicos y métodos de diagnósticos técnicos.

Diagnóstico técnico: el campo de conocimiento que cubre la teoría, los métodos y los medios para determinar la condición técnica del objeto. El propósito del diagnóstico técnico en el sistema de mantenimiento general es reducir el volumen de costos en la etapa operativa debido a reparaciones específicas.

Diagnóstico técnico: el campo de conocimiento que cubre la teoría, los métodos y los medios para determinar la condición técnica del objeto. El propósito del diagnóstico técnico en el sistema de mantenimiento general es reducir el volumen de costos en la etapa operativa debido a reparaciones específicas.

Diagnóstico técnico — el proceso de determinar la condición técnica del objeto. Se subdivide en diagnósticos de prueba, funcionales y rápidos.

Los diagnósticos técnicos periódicos y planificados permiten:

-

realiza el control de entrada de agregados y unidades de repuesto al momento de comprarlos;

-

minimizar las paradas repentinas no planificadas de equipos técnicos;

-

gestionar el envejecimiento de los equipos.

El diagnóstico integral del estado técnico del equipo permite resolver las siguientes tareas:

-

realizar reparaciones de acuerdo con la condición actual;

-

aumentar el tiempo promedio entre reparaciones;

-

reducir el consumo de piezas durante el funcionamiento de varios equipos;

-

reduciendo la cantidad de repuestos;

-

reducción de la duración de la reparación;

-

mejorar la calidad de las reparaciones y eliminar daños secundarios;

-

prolongar la vida útil de los equipos operativos sobre una base científica rigurosa;

-

para aumentar la seguridad en el funcionamiento de los equipos energéticos:

-

reducir el consumo de combustibles y recursos energéticos.

Diagnóstico técnico de prueba: este es un diagnóstico en el que se aplican influencias de prueba al objeto (por ejemplo, determinar el grado de desgaste del aislamiento de las máquinas eléctricas cambiando la tangente del ángulo de pérdidas dieléctricas cuando se aplica voltaje al devanado del motor de el puente de corriente alterna).

Diagnóstico técnico funcional: este es un diagnóstico en el que los parámetros de un objeto se miden y analizan durante su funcionamiento, pero para el propósito previsto o en un modo especial, por ejemplo, determinar el estado técnico de los rodamientos cambiando las vibraciones durante el funcionamiento de los eléctricos. máquinas.

Express diagnostics — este es un diagnóstico basado en un número limitado de parámetros en un tiempo predeterminado.

Objeto del diagnóstico técnico: un producto o sus partes constituyentes para ser (sujeto a) diagnóstico (control).

Condición técnica: esta es una condición que se caracteriza en un momento determinado bajo ciertas condiciones ambientales por los valores de los parámetros de diagnóstico establecidos por la documentación técnica del objeto.

Herramientas para diagnóstico técnico: equipos y programas con la ayuda de los cuales se realizan diagnósticos (control).

Diagnósticos técnicos incorporados: estas son herramientas de diagnóstico que son una parte integral del sitio (por ejemplo, relés de gas en transformadores para voltaje de 100 kV).

Dispositivos externos para diagnóstico técnico: estos son dispositivos de diagnóstico hechos estructuralmente separados del sitio (por ejemplo, un sistema de control de vibración de bombas de transferencia de aceite).

Sistema de diagnóstico técnico — un conjunto de herramientas, objetos y contratistas necesarios para llevar a cabo el diagnóstico de acuerdo con las reglas establecidas por la documentación técnica.

Diagnóstico técnico: el resultado del diagnóstico.

Pronosticar la condición técnica es la determinación de la condición técnica del objeto con una probabilidad dada para el próximo intervalo de tiempo durante el cual permanecerá el estado de funcionamiento (no funcionamiento) del objeto.

Algoritmo para diagnóstico técnico: un conjunto de prescripciones que determinan la secuencia de acciones al realizar el diagnóstico.

Modelo de diagnóstico: una descripción formal del objeto que se necesita para resolver los problemas de diagnóstico. El modelo de diagnóstico se puede representar como un conjunto de gráficos, tablas o estándares en el espacio de diagnóstico.

Existen diferentes métodos de diagnóstico técnico:

Método visual-óptico lleno de lupa, endoscopio, calibrar y otros dispositivos simples. Este método se usa, por regla general, constantemente, realizando inspecciones externas del equipo durante su preparación para el trabajo o en el proceso de inspecciones técnicas.

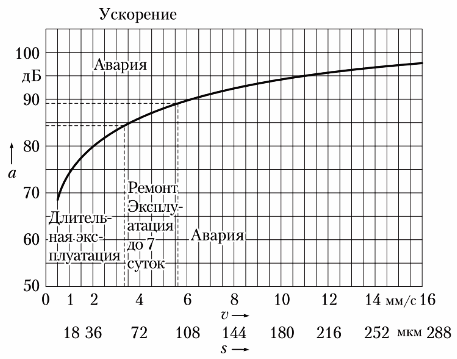

Método vibroacústico realizado con diversos instrumentos para medir vibraciones. La vibración se evalúa mediante el desplazamiento de la vibración, la velocidad de la vibración o la aceleración de la vibración.La evaluación de la condición técnica por este método se lleva a cabo por el nivel general de vibraciones en el rango de frecuencia 10 — 1000 Hz o por análisis de frecuencia en el rango 0 — 20 000 Hz.

Relación de parámetros de vibración

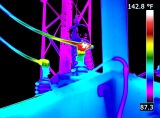

Método de imágenes térmicas (termográficas) realizado con pirómetros y cámaras termográficas… Los pirómetros miden la temperatura sin contacto en cualquier punto específico, es decir. para obtener información de temperatura cero, debe escanear un objeto con este dispositivo. Los aislantes térmicos le permiten determinar el campo de temperatura en una determinada parte de la superficie del objeto diagnosticado, lo que aumenta la eficiencia en la detección de defectos emergentes.

Método de emisión acústica basado en el registro de señales de alta frecuencia en metales y cerámicas cuando se producen microfisuras. La frecuencia de la señal de sonido varía en el rango de 5 a 600 kHz. La señal aparece en el momento del microfisurado. Al final del desarrollo de la fisura, esta desaparece. Como resultado, cuando se usa este método, se usan diferentes métodos de carga de objetos en el proceso de diagnóstico.

Método magnético Se utiliza para detectar defectos: microfisuras, corrosión y roturas de alambres de acero en cuerdas, concentración de tensiones en estructuras metálicas. La concentración de tensiones se detecta mediante dispositivos especiales que se basan en los principios de Barkhaussen y Villari.

Método de descargas parciales Utilizado para detectar defectos en el aislamiento de equipos de alta tensión (transformadores, máquinas eléctricas).La base física de las descargas parciales es que se forman cargas locales de diferente polaridad en el aislamiento de los equipos eléctricos. Una chispa (descarga) ocurre con cargas de diferente polaridad. La frecuencia de estas descargas varía en el rango de 5 a 600 kHz, tienen diferente potencia y duración.

Existen diferentes métodos para registrar las descargas parciales:

-

método de potenciales (sonda de descarga parcial Lemke-5);

-

acústica (se utilizan sensores de alta frecuencia);

-

electromagnético (sonda de descarga parcial);

-

capacitivo

Para detectar defectos en el aislamiento de generadores síncronos de estación con enfriamiento de hidrógeno y defectos en transformadores para voltaje 3 - 330 kV, se usa análisis cromatográfico de gases... Cuando ocurren varios defectos en los transformadores, se liberan varios gases en el aceite: metano, acetileno , hidrógeno, etc. La proporción de estos gases disueltos en el aceite es extremadamente pequeña, pero sin embargo existen dispositivos (cromatogramas) con la ayuda de los cuales estos gases se detectan en el aceite del transformador y se determina el grado de desarrollo de ciertos defectos.

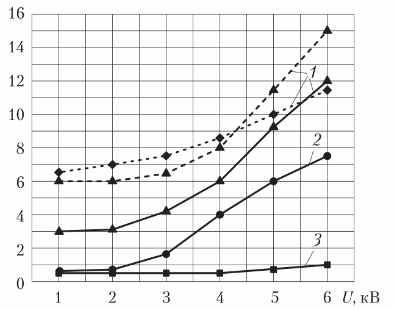

Para medir la tangente del ángulo de las pérdidas dieléctricas en el aislamiento de los equipos eléctricos de alta tensión (transformadores, cables, máquinas eléctricas) se utiliza un dispositivo especial: puente de CA… Este parámetro se mide en una fuente de alimentación con un voltaje de nominal a 1,25 nominal. Si el aislamiento está en buenas condiciones técnicas, la tangente de pérdida dieléctrica no debe cambiar en este rango de tensión.

Gráficos de cambios en la tangente del ángulo de pérdidas dieléctricas: 1 — insatisfactorio; 2 — satisfactorio; 3 — buen estado técnico del aislamiento

Además, los siguientes métodos se pueden utilizar para el diagnóstico técnico de ejes de máquinas eléctricas, carcasas de transformadores: ultrasonido, medición de espesor por ultrasonido, radiografía, capilar (color), corrientes de Foucault, pruebas mecánicas (dureza, tensión, flexión), rayos X detección de defectos por rayos, análisis metalográfico.

Gruntovich NV