Disposición de una línea transportadora con tres transportadores

Cuando se gestiona un grupo de transportadores que sirven a un complejo tecnológico complejo, es necesario introducir varios enclavamientos. Además, la señalización del estado de los mecanismos es muy importante en el diseño del circuito de control, que generalmente se implementa mediante un circuito mnemotécnico liviano ubicado en el panel de control del operador.

Cuando se gestiona un grupo de transportadores que sirven a un complejo tecnológico complejo, es necesario introducir varios enclavamientos. Además, la señalización del estado de los mecanismos es muy importante en el diseño del circuito de control, que generalmente se implementa mediante un circuito mnemotécnico liviano ubicado en el panel de control del operador.

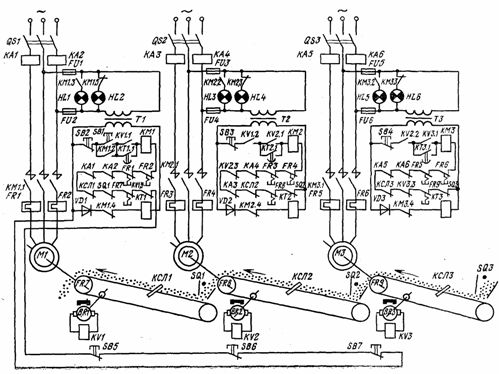

En la Fig. 1 muestra una línea de transportadores que consta de tres transportadores consecutivos. El accionamiento eléctrico de las cintas transportadoras se realiza mediante motores asíncronos de rotor de jaula de ardilla, cuyo circuito de control se muestra en la misma figura.

El circuito de control de los motores eléctricos del grupo transportador proporciona: la duración necesaria de arranque de la línea transportadora en sentido contrario al flujo de carga. Esto elimina el peligro de obstruir el punto de sobrecarga. Por lo tanto, el inicio de cada transportador subsiguiente (en la dirección contraria al flujo de mercancías) solo se permite cuando el cuerpo de carga del transportador anterior está completamente acelerado.

Este bloqueo se realiza mediante un relé de velocidad que controla el movimiento del elemento de tracción; la secuencia necesaria de parada de la línea transportadora en la dirección del flujo de carga.

Dicho enclavamiento deberá ser provisto para asegurar, en caso de una parada de emergencia de uno de los transportadores, la parada de todos los transportadores desde el punto de carga hasta el transportador detenido, y los transportadores restantes deberán continuar operando para liberar el remolque. cuerpo de la carga; control de la hora de arranque de las cintas transportadoras.

El arranque prolongado indica un mal funcionamiento del motor eléctrico o su sistema de control, o el deslizamiento de la correa en el tambor de transmisión, lo cual es inaceptable.

El circuito de control debe prever la posibilidad de parada de la línea transportadora desde cualquier punto, parada de emergencia de la cinta transportadora y todas las posteriores en el sentido de arranque en caso de: tiempo prolongado de puesta en marcha de la cinta transportadora, reducción de la velocidad de la cinta transportadora, rotura del elemento de tracción, exceso inaceptable de la velocidad de movimiento del elemento de tracción, sobrecarga del motor eléctrico del transportador, sobrecalentamiento de los cojinetes de los tambores impulsores, formación de bloqueos en los lugares de sobrecarga, descenso de la cinta transportadora, la seguridad intrínseca de los circuitos de control y el número mínimo de núcleos.

En el esquema de control del sistema de flujo-transporte se deben proporcionar los siguientes tipos de señalización: advertencia, emergencia, por el número de transportadores conectados, etc.

Arroz. 1. Circuito de control del accionamiento eléctrico de tres transportadores (sistema de transporte de flujo)

De acuerdo con los requisitos anteriores, el inicio de la línea transportadora se lleva a cabo en la siguiente secuencia.Primero, el motor M1 se pone en marcha presionando el botón SB1. Al mismo tiempo, el contactor KM1 recibe energía y, cuando se activa, cierra sus contactos de línea KM1.1 en el circuito del estator del motor asíncrono M1. El motor comienza a girar, impulsando la cinta transportadora.

Al mismo tiempo, los contactos auxiliares están cerrados: KM1.2, que pasa por alto el botón SB1, y KM1.3, que enciende la lámpara de señal HL1, que indica el estado de funcionamiento del motor M1. La apertura del contacto KM1.4 apaga el relé de tiempo KT1, que cuenta el tiempo necesario para acelerar el motor a su velocidad máxima.

Cuando la cinta transportadora está en movimiento, el eje del tacogenerador del relé de velocidad KV1 gira, cuando la cinta transportadora alcanza su velocidad máxima, el relé KV1 da una señal para cerrar sus contactos: KV1.1 en el circuito, puenteando el contacto KT1.1, y el segundo — KV1.2 en el circuito de control del siguiente transportador.

Cuando la cinta transportadora está en movimiento, el eje del tacogenerador del relé de velocidad KV1 gira, cuando la cinta transportadora alcanza su velocidad máxima, el relé KV1 da una señal para cerrar sus contactos: KV1.1 en el circuito, puenteando el contacto KT1.1, y el segundo — KV1.2 en el circuito de control del siguiente transportador.

El curso normal del proceso de arranque es controlado por el relé de tiempo KT1. Una vez transcurrido el tiempo establecido, el relé KT1 libera su armadura y hace que se abra su contacto KT1.1 en el circuito del contactor KM1. A pesar de la apertura del contacto KT1.1, el contactor KM1 continúa recibiendo energía a través del contacto cerrado KV1.2.

Si por alguna razón la correa no ha alcanzado su velocidad máxima durante el tiempo requerido para arrancar, el contacto KT1.1 se abrirá antes de que se cierre el contacto KV1.1, y el motor M1 se detendrá porque el circuito del contactor KM1 estará abierto .

El apriete es causado por el deslizamiento de la correa sobre el tambor. Este es un modo peligroso que puede hacer que la cinta se incendie. Por lo tanto, el circuito proporciona un interbloqueo que apaga este modo peligroso.En el caso de un arranque normal del primer motor M1, se da una señal para encender el motor M2 del segundo transportador: el contacto KV1.2 se cierra. La bobina del contactor KM2 circula con corriente y cuando se activa cierra sus contactos KM2.1 en el circuito del estator del segundo motor M2. El control sobre el arranque del segundo motor se lleva a cabo en la misma secuencia.

Los siguientes tipos de protección se proporcionan en los esquemas de control de motores eléctricos:

-

de sobrecarga del motor — relés térmicos FR1 — FR6;

-

por sobrecalentamiento de los cojinetes del tambor de accionamiento — relés térmicos FR7 — FR9;

-

de la sobrevelocidad de la cinta transportadora — relé de velocidad KV1.3 — KV3.3;

-

de la banda descendente — relé KSL1 — KSL3;

-

del bloqueo en los puntos de carga — a través de los interruptores SQ1 — SQ3.

Cuando uno de los tipos de protección se activa, no solo se detiene el transportador que tiene un accidente, sino también los siguientes contra el flujo de la carga. Los transportadores restantes en la dirección del flujo de carga permanecen operativos.

En el circuito de control, se aplica una señalización luminosa que muestra el estado de los motores eléctricos: las luces verdes HL2, HL4, HL6 están encendidas, lo que indica el estado desactivado del motor, rojo HL1, HL3, HL5 — para el estado de funcionamiento. Puede detener la línea transportadora desde cualquier punto de la vía presionando uno de los botones SB5, SB6, SB7.