Equipos eléctricos para trituradoras y hormigoneras

La planta de trituración consta de una tolva de recepción, un alimentador para trituradoras, la trituradora propiamente dicha y una cinta transportadora. El material triturado ingresa al transportador para su posterior transporte a producción.

La mayoría de las trituradoras utilizan accionamientos eléctricos con motores de rotor asíncrono de jaula de ardilla de diseño cerrado o protegido con aislamiento a prueba de humedad. Los arrancadores magnéticos irreversibles se utilizan como dispositivos de arranque. La potencia de los motores eléctricos para trituradoras de piedra, cribas, hormigoneras y otros mecanismos similares se selecciona sobre la base de datos experimentales.

Las trituradoras de rocas con motores de más de 15-20 kW están equipadas con volantes de equilibrio de carga pesada, es decir, teniendo ráfagas repentinas de sobrecarga debido a su propia energía cinética. Estas trituradoras de rocas están equipadas con motores de rotor en fase para garantizar un alto par de arranque y un arranque suave.

La potencia de los motores de los principales tipos de trituradoras de piedra depende del diámetro del orificio de alimentación, la productividad y varía de 18 a 280 kW. La potencia del motor de accionamiento de las trituradoras de mandíbulas de trituración media y fina no se selecciona de acuerdo con las condiciones de arranque, sino de acuerdo con el momento de carga estática, mientras que la potencia del motor varía de 20 a 175 kW, para trituradoras de cono de 40 a 200 kW, y para trituradoras de martillos –25-200, dependiendo de la productividad.

El equipo de control de la trituradora debe proporcionar la máxima protección de corriente, ya que es posible que se sobrecargue el motor debido a la penetración de objetos sólidos (metal) en la trituradora, lo que provoca el atasco de la trituradora.

Los tamices de tambor (selección por gravedad) se fabrican con un motor de accionamiento de 3-7 kW y los tamices de inercia horizontales con una potencia de 5 kW. Las plantas de trituración modernas y máquinas similares tienen un alto grado de protección automática contra sobrecarga, sobrecalentamiento de cojinetes y objetos metálicos. Hay un ajuste automático de la productividad y funcionamiento de los transportadores, dependiendo de los grumos de las materias primas cargadas.

Para retirar objetos metálicos del flujo de material, se utilizan captadores de metal, fabricados en forma de rodillos electromagnéticos o electroimanes de corriente continua suspendidos alimentados por rectificadores separados.

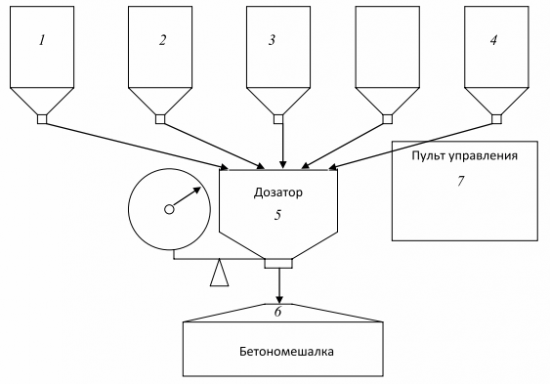

Las hormigoneras utilizadas en fábricas y depósitos para la producción de productos de hormigón armado son un complejo que consta de recipientes de alimentación 1, 2, 3, 4, un dispensador con un cabezal de pesaje 5, una hormigonera 6 y un panel de control 7. Además, las hormigoneras también están equipadas con mecanismos que no están directamente relacionados con la preparación de la mezcla.Se trata de mecanismos de elevación y transporte, cintas transportadoras, bombas para el bombeo de cemento y agua, carros de transporte para la entrega de la mezcla a los talleres de moldeo, etc.

En la mayoría de las fábricas, el proceso de preparación de la mezcla de hormigón está automatizado. Son sistemas eléctricos y neumáticos que, a las órdenes del operador que fija el grado de hormigón y pone en marcha el sistema, dosifica de forma independiente los componentes de la mezcla según el programa, los carga en la hormigonera y, cuando la mezcla está lista , descargarlo en vehículos Los sistemas neumáticos han demostrado su eficacia, que no temen las perturbaciones y el polvo del entorno de trabajo, a diferencia de los sistemas eléctricos.

Diagrama de bloques de una hormigonera

La consola del operador, por regla general, se traslada a otra habitación, ya que el proceso de preparación de la mezcla de hormigón es ruidoso y polvoriento. Los motores asíncronos de rotor de ardilla se utilizan para el accionamiento eléctrico de la hormigonera. La potencia del motor de accionamiento varía según el volumen del tambor. Por ejemplo, para un volumen de 250 litros, la potencia del motor es de 2,8 kW, y para un volumen de 2400 litros, 25 kW. Es decir, por cada 100 litros de volumen del tambor, hay aproximadamente un kilovatio de potencia del motor.

La potencia total de todos los motores de una hormigonera con un rendimiento de 10 m3/h (con dos hormigoneras de 250 litros cada una) es de unos 30 kW. Con una capacidad de 125 m3/h (dos hormigoneras de 2400 litros cada una), la potencia total es de 240 kW. Varios sensores, cilindros neumáticos electromagnéticos, interruptores de límite y otros equipos se utilizan en el sistema de control automatizado del proceso de preparación de la mezcla de concreto.